一种用于铝轮毂模具的涂层及其制备方法

本发明涉及模具领域,具体涉及一种用于铝轮毂模具的涂层及其制备方法。

背景技术:

1、目前,汽车铝合金轮毂是安全部件,现有技术中轮毂的铸造技术多种多样,而铝合金轮毂铸造工艺,目前主要有两种,一种是重力铸造、一种是低压铸造。现有技术中不管国内还是国外,生产铝合金轮毂的模具下模均采用热作模具钢。铝液温度一般在680-730℃的范围内,模具温度在低压铸造时更显得重要。

2、如cn111230024a公开了一种铝合金轮毂锻造模具,属于锻造模具技术领域。它解决了现有锻造模具排气不畅导致轮毂充型不足等技术问题。本发明包括下模座、上模芯、下模板、下模芯、下顶推杆,下顶推杆上固设有限位板,下模板处设有排气通道,下模芯包括与型腔连通的成型部以及连接于成型部下端且与下模板固连的连接部,成型部的直径小于连接部的直径,限位板上固连有下推料件,下推料件具有套设于连接部上且能与下顶推杆一起顶推轮毂的环形推料板,环形推料板的外壁与下模座内壁之间形成连通型腔与排气通道的排气环槽,排气环槽的截面宽度小于排气通道的截面宽度。本发明可有效防止排气结构发生堵塞,保障锻造模具排气通畅和轮毂充型饱满。

3、然而现有的模具在工作温度超过550℃时,硬度下降很快,模具寿命变短,模具在使用过程中容易磨损或沾铝,故会影响所生产出的轮毂质量的达标率。

技术实现思路

1、鉴于现有技术中存在的问题,本发明的目的在于提供一种用于铝轮毂模具的涂层及其制备方法,以解决轮毂模具在使用过程中存在的耐高温性能差,铝液容易沾附的问题。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种用于铝轮毂模具的涂层,所述用于铝轮毂模具的涂层包括依次设置于基体的合金层和氧化锆陶瓷层;

4、所述基体的表面粗糙度ra为2.5-5μm;

5、所述合金层的厚度<所述氧化锆陶瓷层的厚度。

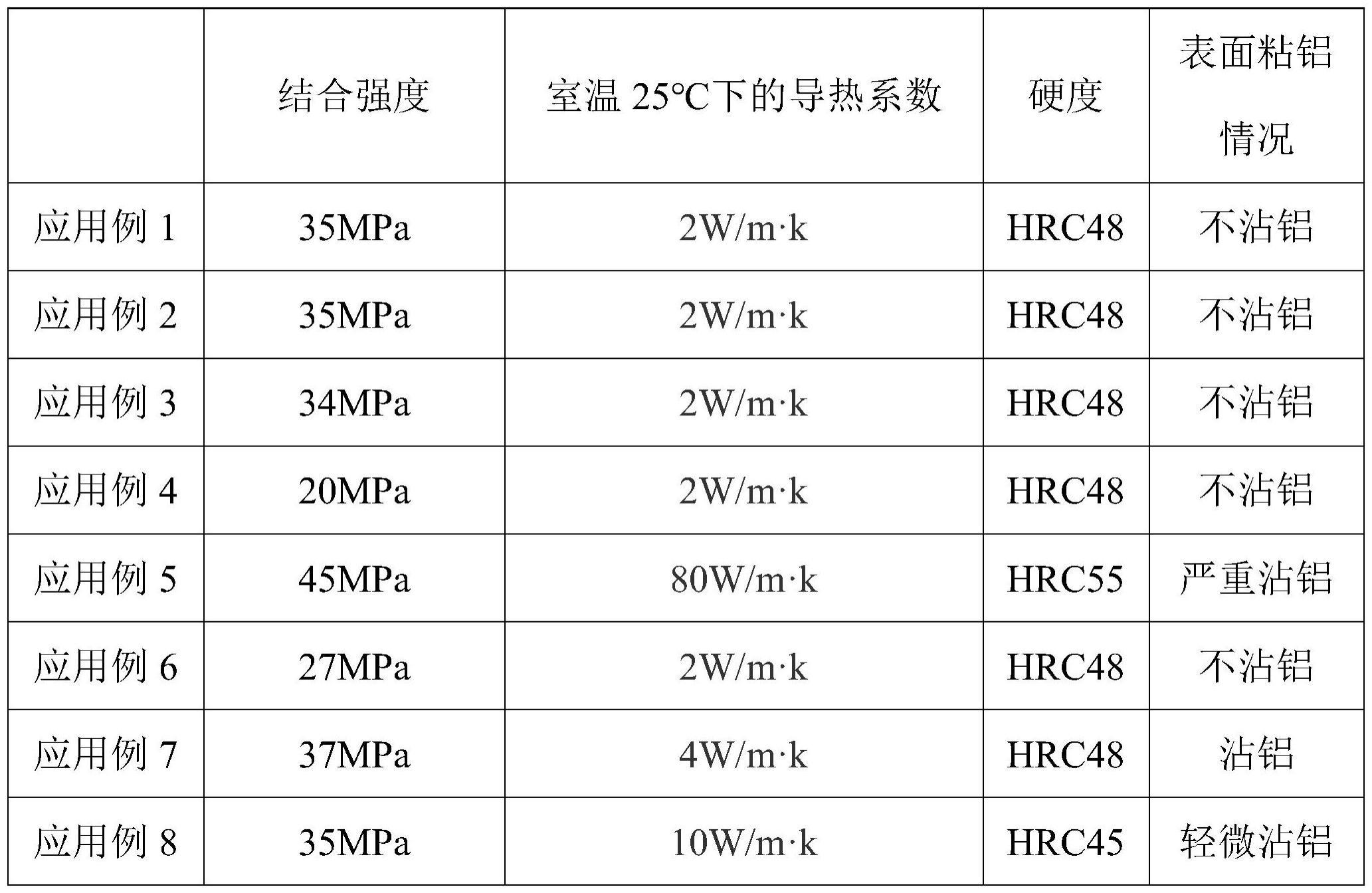

6、本发明提供的涂层,通过对涂层的组成进行设计,采用合金层作为模具和氧化锆陶瓷层之间的中间层,实现了高性能涂层的制备,制备出来的涂层性能优良:结合强度≥30mpa、可耐1000℃高温,导热系数低可有效保护模具,硬度高且抗冲击力较好,同时所得模具的表面不易沾铝。

7、本发明中,所述基体的表面粗糙度ra为2.5-5μm,例如可以是2.5μm、2.6μm、2.7μm、2.8μm、2.9μm、3μm、3.1μm、3.2μm、3.3μm、3.4μm、3.5μm、3.6μm、3.7μm、3.8μm、3.9μm、4μm、4.1μm、4.2μm、4.3μm、4.4μm、4.5μm、4.6μm、4.7μm、4.8μm、4.9μm或5μm等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

8、作为本发明优选的技术方案,所述合金层的厚度为20-50μm,例如可以是20μm、22μm、24μm、26μm、28μm、30μm、32μm、34μm、36μm、38μm、40μm、42μm、44μm、46μm、48μm或50μm等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

9、优选地,所述合金层包括镍基高温合金层。

10、本发明中,镍基高温合金层可以是镍铬合金层。

11、优选地,所述氧化锆陶瓷层的厚度为120-160μm,例如可以是120μm、122μm、124μm、126μm、128μm、130μm、132μm、134μm、136μm、138μm、140μm、142μm、144μm、146μm、148μm、150μm、152μm、154μm、156μm、158μm或160μm等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

12、优选地,所述用于铝轮毂模具的涂层的表面粗糙度ra≤1μm,例如可以是1μm、0.9μm、0.8μm、0.7μm、0.6μm、0.5μm、0.4μm、0.3μm、0.2μm、0.1μm或0.01μm等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

13、第二方面,本发明提供了如第一方面所述用于铝轮毂模具的涂层的制备方法,所述制备方法包括:

14、将基体表面依次进行清洗处理和非涂层设置区的遮蔽,之后依次进行喷砂处理、预热、合金层喷涂、陶瓷层喷涂、冷却和抛光处理,得到用于铝轮毂模具的涂层。

15、作为本发明优选的技术方案,所述清洗处理为采用丙酮或工业清洗剂对基体清洗2-3次。

16、优选地,所述清洗处理结束后和遮蔽前进行干燥。

17、优选地,所述干燥的温度为80-100℃,例如可以是80℃、81℃、82℃、83℃、84℃、85℃、86℃、87℃、88℃、89℃、90℃、91℃、92℃、93℃、94℃、95℃、96℃、97℃、98℃、99℃或100℃等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

18、优选地,所述干燥的时间为20-30min,例如可以是20min、21min、22min、23min、24min、25min、26min、27min、28min、29min或30min等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

19、作为本发明优选的技术方案,所述喷砂处理的介质包括24-36目的白刚玉。

20、优选地,所述喷砂处理中的喷砂压力为0.4-0.5mpa,例如可以是0.4mpa、0.41mpa、0.42mpa、0.43mpa、0.44mpa、0.45mpa、0.46mpa、0.47mpa、0.48mpa、0.49mpa或0.5mpa等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

21、优选地,所述喷砂处理的喷砂口至基体表面的距离为100-150mm,例如可以是100mm、102mm、104mm、106mm、108mm、110mm、112mm、114mm、116mm、118mm、120mm、122mm、124mm、126mm、128mm、130mm、132mm、134mm、136mm、138mm、140mm、142mm、144mm、146mm、148mm或150mm等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

22、优选地,所述喷砂处理中喷砂口和基体表面的夹角为75-85°,例如可以是75°、76°、77°、78°、79°、80°、81°、82°、83°、84°或85°等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

23、优选地,所述喷砂处理后基体表面的粗糙度为2.5-5μm,例如可以是2.5μm、2.6μm、2.7μm、2.8μm、2.9μm、3μm、3.1μm、3.2μm、3.3μm、3.4μm、3.5μm、4μm、4.1μm、4.2μm、4.3μm、4.4μm、4.5μm、4.6μm、4.7μm、4.8μm、4.9μm或5μm等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

24、作为本发明优选的技术方案,所述合金层喷涂的方式为等离子喷涂。

25、本发明中,合金层喷涂中所用镍基高温合金粉的粒度范围为15-53μm,符合该范围的颗粒聚集体或均一颗粒的聚集体都可以,如粒度均为15μm的颗粒聚集体,如粒度均为18μm的颗粒聚集体,如粒度均为20μm的颗粒聚集体,如粒度均为22μm的颗粒聚集体,如粒度均为23μm的颗粒聚集体,如粒度均为25μm的颗粒聚集体,如粒度均为34μm的颗粒聚集体,如粒度均为40μm的颗粒聚集体,如粒度均为50μm的颗粒聚集体,或粒度范围内15-20μm所用固体颗粒的聚集体,或粒度范围内22-40μm所用固体颗粒的聚集体,或粒度范围内40-53μm所用固体颗粒的聚集体,或粒度范围内15-20μm所用固体颗粒的聚集体等,下述提及的陶瓷粉末的粒度同样如此。

26、优选地,所述合金层喷涂中电弧电流为410-440a,例如可以是410a、412a、414a、416a、418a、420a、422a、424a、426a、428a、430a、432a、434a、436a、438a或440a等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

27、优选地,所述合金层喷涂中电弧电压为105-130v,例如可以是105v、106v、107v、108v、109v、110v、111v、112v、113v、114v、115v、116v、118v、119v、120v、121v、122v、123v、124v、125v、130v、131v、132v、133v、134v或135v等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

28、优选地,所述合金层喷涂中功率为44-50kw,例如可以是44kw、44.5kw、45kw、45.5kw、46kw、46.5kw、47kw、47.5kw、48kw、48.5kw、49kw、49.5kw或50kw等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

29、优选地,所述合金层喷涂中主气的流量为100-110l/min,例如可以是100l/min、100.5l/min、101l/min、101.5l/min、102l/min、102.5l/min、103l/min、103.5l/min、104l/min、104.5l/min、105l/min、105.5l/min、106l/min、106.5l/min、107l/min、107.5l/min、108l/min、108.5l/min、109l/min、109.5l/min或110l/min等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

30、优选地,所述合金层喷涂中辅气的流量为15-20l/min,例如可以是15l/min、15.5l/min、16l/min、16.5l/min、17l/min、17.5l/min、18l/min、18.5l/min、19l/min、19.5l/min或20l/min等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

31、优选地,所述合金层喷涂中喷头至基体表面的距离为100-150mm,例如可以是100mm、102mm、104mm、106mm、108mm、110mm、112mm、114mm、116mm、118mm、120mm、122mm、124mm、126mm、128mm、130mm、132mm、134mm、136mm、138mm、140mm、142mm、144mm、146mm、148mm或150mm等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

32、优选地,所述合金层喷涂中粉料的送料速率为12-17g/min,例如可以是12g/min、12.5g/min、13g/min、13.5g/min、14g/min、14.5g/min、15g/min、15.5g/min、16g/min、16.5g/min或17g/min等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

33、优选地,所述合金层喷涂中喷枪的移动速率为6-9m/min,例如可以是6m/min、6.2m/min、6.4m/min、6.6m/min、6.8m/min、7m/min、7.2m/min、7.4m/min、7.6m/min、7.8m/min、8m/min、8.2m/min、8.4m/min、8.6m/min、8.8m/min或9m/min等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

34、作为本发明优选的技术方案,所述陶瓷层喷涂的方式为大气等离子喷涂。

35、本发明中,所述陶瓷层喷涂中所用氧化锆粉末为多棱角粉末,具体地,粉末中固体颗粒表面放大后呈现多面体,为经破碎粉碎或粉碎处理得到的多棱角破碎型粉末,从而降低喷涂后涂层孔隙率,提升涂层的强度。

36、本发明中,陶瓷层喷涂中所用陶瓷粉的粒度范围为15-45μm。关于陶瓷粉粉末粒度的选择说明,参照镍基高温合金粉末即可。

37、优选地,所述陶瓷层喷涂中电弧电流为425-450a,例如可以是425a、426a、427a、428a、429a、430a、431a、432a、433a、434a、435a、436a、437a、438a、439a、440a、441a、442a、443a、444a、445a、446a、447a、448a、449a或450a等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

38、优选地,所述陶瓷层喷涂中电弧电压为108-130v,例如可以是108kw、110kw、111kw、112kw、113kw、114kw、115kw、116kw、117kw、118kw、119kw、120kw、121kw、122kw、123kw、124kw、125kw、126kw、127kw、128kw、129kw或130kw等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

39、优选地,所述陶瓷层喷涂中功率为48-58kw,例如可以是48kw、49kw、50kw、51kw、52kw、53kw、54kw、55kw、56kw、57kw或58kw等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

40、优选地,所述陶瓷层喷涂中主气的流量为100-115l/min,例如可以是100l/min、101l/min、102l/min、103l/min、104l/min、105l/min、106l/min、107l/min、108l/min、109l/min、110l/min、111l/min、112l/min、113l/min、114l/min或115l/min等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

41、优选地,所述陶瓷层喷涂中辅气的流量为120-130l/min,例如可以是120l/min、121l/min、122l/min、123l/min、124l/min、125l/min、126l/min、127l/min、128l/min、129l/min或130l/min等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

42、优选地,所述陶瓷层喷涂中喷头至基体表面的距离为100-150mm,例如可以是100mm、102mm、104mm、106mm、108mm、110mm、112mm、114mm、116mm、118mm、120mm、122mm、124mm、126mm、128mm、130mm、132mm、134mm、136mm、138mm、140mm、142mm、144mm、146mm、148mm或150mm等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

43、优选地,所述陶瓷层喷涂中粉料的送料速率为18-22g/min,例如可以是18mm/min、18.5mm/min、19mm/min、19.5mm/min、20mm/min、20.5mm/min、21mm/min、21.5mm/min或22mm/min等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

44、优选地,所述陶瓷层喷涂中喷枪的移动速率为6-9m/min,例如可以是6m/min、6.2m/min、6.4m/min、6.6m/min、6.8m/min、7m/min、7.2m/min、7.4m/min、7.6m/min、7.8m/min、8m/min、8.2m/min、8.4m/min、8.6m/min、8.8m/min或9m/min等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

45、作为本发明优选的技术方案,所述抛光处理在液相中进行。

46、优选地,所述液相包括水和/或醇。

47、本发明中,所述醇可以是甲醇和或乙醇等。

48、作为本发明优选的技术方案,所述抛光处理包括依次进行的第一抛光、第二抛光和第三抛光;

49、优选地,所述第一抛光为采用240-260目的抛光介质进行抛光。

50、优选地,所述第二抛光为采用360-380目的抛光介质进行抛光。

51、优选地,所述第三抛光为采用800-900目的抛光介质进行抛光。

52、本发明中,抛光处理中所用抛光介质可以是本领域中常用的抛光介质如砂纸,砂布等。

53、优选地,所述第三抛光处理结束10-20min后取出抛光完成的产品,例如可以是10min、11min、12min、13min、14min、15min、16min、17min、18min、19min或20min等,但不限于所列举数值,该范围内其他未列举的数值同样适用。

54、作为本发明优选的技术方案,所述制备方法包括:将基体表面依次进行清洗处理和非涂层设置区的遮蔽,之后依次进行喷砂处理、预热、合金层喷涂、陶瓷层喷涂、冷却和抛光处理,得到用于铝轮毂模具的涂层;

55、所述清洗处理为采用丙酮或工业清洗剂对基体清洗2-3次;所述清洗处理结束后和遮蔽前进行干燥;所述干燥的温度为80-100℃;所述干燥的时间为20-30min;

56、所述喷砂处理的介质包括24-36目的白刚玉;所述喷砂处理中的喷砂压力为0.4-0.5mpa;所述喷砂处理的喷砂口至基体表面的距离为100-150mm;所述喷砂处理中喷砂口和基体表面的夹角为75-85°;所述喷砂处理后基体表面的粗糙度为2.5-5μm;

57、所述合金层喷涂的方式为等离子喷涂;所述合金层喷涂中电弧电流为410-440a;所述合金层喷涂中电弧电压为105-130v;所述合金层喷涂中功率为44-50kw;所述合金层喷涂中主气的流量为100-110l/min;所述合金层喷涂中辅气的流量为15-20l/min;所述合金层喷涂中喷头至基体表面的距离为100-150mm;所述合金层喷涂中粉料的送料速率为12-17g/min;所述合金层喷涂中喷枪的移动速率为6-9m/min;

58、所述陶瓷层喷涂的方式为大气等离子喷涂;所述陶瓷层喷涂中电弧电流为425-450a;所述陶瓷层喷涂中电弧电压为108-130v;所述陶瓷层喷涂中功率为48-58kw;所述陶瓷层喷涂中主气的流量为100-115l/min;所述陶瓷层喷涂中辅气的流量为120-130l/min;所述陶瓷层喷涂中喷头至基体表面的距离为100-150mm;所述陶瓷层喷涂中粉料的送料速率为18-22g/min;所述陶瓷层喷涂中喷枪的移动速率为6-9m/min;

59、所述抛光处理在液相中进行;所述液相包括水和/或醇;所述抛光处理包括依次进行的第一抛光、第二抛光和第三抛光;所述第一抛光为采用240-260目的抛光介质进行抛光;所述第二抛光为采用360-380目的抛光介质进行抛光;所述第三抛光为采用800-900目的抛光介质进行抛光;所述第三抛光处理结束10-20min后取出抛光完成的产品。

60、本发明中,喷涂过程中所用主气可以惰性气体,如氮气,氦气,氖气,氩气等,辅气可以是氢气等。

61、本发明中,抛光完成后从液相中取出后进行烘干,然后可以进行防锈处理。

62、与现有技术方案相比,本发明具有以下有益效果:

63、本发明提供的涂层,喷涂涂层只需金属底层与陶瓷面层,喷涂厚度小节约材料;陶瓷层仅需氧化锆;喷涂完成后仅需将铝轮毂模具放入水中对涂层表面仅需打磨;制备出来的涂层性能优良:结合强度≥30mpa、可耐1000℃高温,导热系数低可有效保护模具,硬度高且抗冲击力较好,同时所得模具的表面不易沾铝,为确保轮毂的质量未喷涂前的模具需4天更换一次模具(此期间会进行不断的小清理)进行彻底清理及修复后再使用而喷涂后的轮毂可使用至少8天在进行更换中间清理频次大大降低,大大降低了生产成本同时提高了产量;整套流程适用于各种型号的铝轮毂模具喷涂且可实现量产。

- 还没有人留言评论。精彩留言会获得点赞!