一种马氏体沉淀硬化高强钢无缝钢管和生产方法与流程

本发明涉及工业器材生产,具体为一种马氏体沉淀硬化高强钢无缝钢管和生产方法。

背景技术:

1、超高强度钢是用于制造承受较高应力结构件的一类合金钢,一般屈服强度大于1180mpa,抗拉强度大于1380mpa。随着工业技术发展的需要,人们对材料强度提出了更高要求,而传统工艺生产的碳钢焊接性差,通过降低回火温度,已不能再大幅度提高强度,因为此方式提高强度会使钢的塑性和韧性大大降低,脆性极大,极易开裂。

2、马氏体时效钢是利用固溶后的时效处理,使金属间化合物在超低c的高ni马氏体组织中弥散析出而强化的一种高合金超高强度钢,具有高强度、高断裂韧性,焊性性好和冷、热加工性能良好等优点,广泛用于航空、航天和精密模具等领域,早期的马氏体时效钢多为含co钢,其成分中co含量高达8%~12%,成本高,随着co金属的价格不断上涨,含co马氏体时效钢的生产成本大幅度增加,其发展和应用受到了极大的限制,因此开发无co或少co马氏体时效钢越来越受到国家的重视。超高强度钢管生产后,如果出现弯曲难以矫直,因此对生产工艺提出较高的要求。

技术实现思路

1、本发明的目的在于提供一种马氏体沉淀硬化高强钢无缝钢管和生产方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种马氏体沉淀硬化高强钢无缝钢管,其用钢的成分按质量百分比为:

3、c:≤0.03、si:≤0.10、mn:0.05~0.60、p:≤0.010、s:≤0.005、cr:0.2~0.5、ni:19.50~21.80、mo:2.80~3.50、ti:1.45~1.85、v:0.02~0.10、al:0.05~0.15、co:0.15~0.50、ca:0.005~0.05、cu:≤0.25、n:≤0.030、o:≤0.0030、h:≤0.0004,其余为fe和不可避免杂质;无缝钢管的性能为:抗拉强度≥1800mpa,rp0.2屈服强度≥1700mpa,伸长率≥6%,断面收缩率≥45%,21℃的纵向夏比v型缺口全尺寸冲击功≥20j

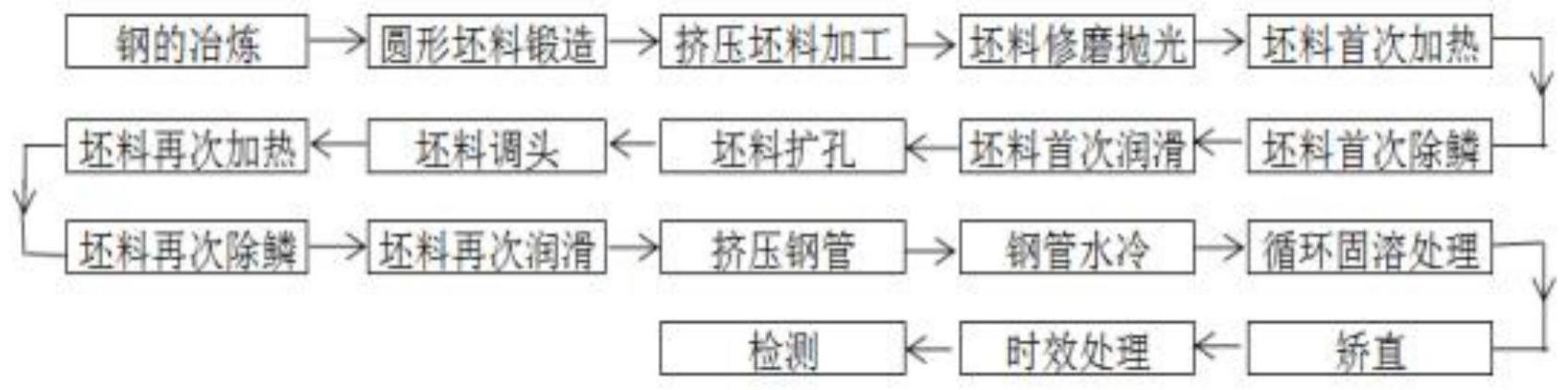

4、一种马氏体沉淀硬化高强钢无缝钢管生产方法,包括以下步骤:

5、s1、首先需要进行钢的冶炼:通过电弧炉熔炼、通过精炼炉进行炉外精炼,通过真空脱气炉进行真空脱气,通过真空感应熔炼和真空自耗重熔进行熔炼,并且依次通过锻造机进行锻造加工,通过扩孔机进行扩孔加工,通过第一电磁感应炉和第二电磁炉进行实时感应传输信号协调控制,通过挤压机挤后送入冷却水池,通过固溶炉进行加工处理,通过固溶冷却系统进行冷却成型,通过压力矫直机进行矫直加工,通过井式炉进行再次处理加工,所述坯料冶炼步骤为,以废钢和铁水为原料,先经电弧炉冶炼得到钢水,电弧炉冶炼结束时钢水成分质量百分比控制碳≤0.07,磷≤0.007,电弧炉出钢温度≥1640℃,然后送入aod精炼炉,根据钢水成分含量添加合金,加入硅钙粉、石灰、萤石、铝锭,纯吹ar时间≥3min,石灰烘烤>500℃,萤石、硅钙粉需低温烘烤<200℃,aod精炼炉出钢温度≥1600℃,随后钢水再送到lf炉精炼,保证钢包内还原气氛,调整钢液成分到成品范围,白渣保持时间≥20min,出钢时添加铝线,控制铝成分质量百分比0.05~0.15,lf炉精炼钢液温度不低于1610℃时,随后进行vd炉真空处理,真空前添加硅钙线,真空度≤67pa,真空保持20min~35min,破空后,搅拌1min~2min取样分析,浇注,再经过真空感应熔炼和真空自耗重熔,在真空自耗重熔时,应严格控制电流和熔池温度,冶炼出双真空处理的钢锭。

6、s2、其次需要进行圆形坯料锻造成形和挤压坯料加工以及:钢锭加热后,经过锻造机进行锻造比4.0~15.0,通过坯料加工设备将钢锭锻造出圆形坯料,并且根据钢管成品尺寸,对圆形坯料进行分切,外圆单边加工5mm~10mm,中心加工通孔直径30mm~90mm,去除表面氧化皮,按图纸加工出挤压用坯料。

7、s3、再者需要进行扩孔加工处理:将加热润滑后的坯料放在2500吨立式扩孔机的扩孔桶内,坯料外径比扩孔桶内径小6mm~10mm,扩孔桶预热到温度100℃~300℃,坯料喇叭口一端朝上,把扩孔头放置到坯料喇叭口处进行扩孔,扩孔速度为120mm/s~220mm/s,扩孔比是1.01~1.40。

8、s4、然后需要进行挤压加工处理:将扩孔后坯料放置在生产线输送辊道上,将坯料调头,使坯料喇叭口一端朝后,再次加热润滑后放置到挤压桶内,用6300吨卧式挤压机挤出钢管,挤压前事先准备尾垫,尾垫材质是碳钢,尾垫外径比扩孔桶内径小0.5mm~2mm,尾垫内径比扩孔头内径大2mm~4mm,尾垫长度60mm~100mm,尾垫加热温度850℃~1000℃,挤压前贴在坯料后面一同挤压,挤压桶内径比扩孔桶内径大6mm~12mm,挤压桶预热到温度250℃~350℃,芯棒预热温度350℃~400℃,挤压速度150mm/s~350mm/s,挤压比是3~15,钢管挤压后水冷到50℃以下空冷。

9、s5、最后需要进行固溶处理和时效处理加工处理:将钢管经过从高温到低温的四次加热循环固溶冷却处理,其中前三次采用专用固溶冷却系统进行水冷,后一次固溶冷却方式是空冷或者风冷,采用压力矫直方式进行矫直,钢管在井式炉中加热到495℃~505℃保温300min~360min,空冷到室温。

10、优选的,所述所述无缝钢管的外圆直径为φ139~φ350mm,壁厚为25mm~60mm,所述无缝钢管的性能为,抗拉强度≥1800mpa,rp0.2屈服强度≥1700mpa,伸长率≥6%,断面收缩率≥45%,21℃的纵向夏比v型缺口全尺寸冲击功≥20j。

11、优选的,所述圆形坯料锻造成形阶段,钢锭在炉温550℃~650℃时装炉,保温3.0h,以50℃/h~70℃/h升温速度到1030℃~1080℃,保温2.0h~2.5h,以90℃~150℃/h升温速度到1170℃~1190℃,保温3h~5h,然后出炉锻造,圆形坯料锻造成形阶段,使用快锻机进行锻造,始锻温度不低于1050℃,终锻温度不低于900℃,修整温度850℃~880℃,每一道次压下量20mm~80mm,进给量55mm~120mm,当钢锭温度低于终锻温度后,及时回炉加热到1080℃~1100℃,保温2.0h~3.0h,锻造火次不超过3次,最后一火次变形量大于20%。

12、优选的,所述挤压坯料加工阶段,坯料头部喇叭口α角度为41°~46°,m值为扩孔头工作段直径,l值根据α角度用三角函数关系计算所得,坯料尾部加工出半径r30mm~r40mm的外圆角,内外圆加工、修磨和抛光,去除划痕、车刀纹等缺陷,表面粗糙度ra≤3.2μm,直径偏差±1.0mm,长度偏差±5mm,两端平端面90°,所述扩孔阶段,坯料首先在电阻炉中预热到800℃~850℃,然后在第一电磁感应炉中加热2遍;第1遍加热功率500kw~550kw,坯料表面温度到1020℃~1050℃;第2遍加热功率600kw~800kw,坯料表面温度到1100℃~1130℃,然后经过高压水除鳞、内外表面均匀涂抹玻璃粉润滑剂、坯料喇叭口处放置润滑玻璃球团,把坯料放置在扩孔桶内,用2500t立式扩孔机进行扩孔。

13、优选的,所述挤压阶段,扩孔调头后的坯料用第二电磁感应加热炉加热2遍,第1遍加热功率500kw~550kw,坯料表面温度到1120℃~1150℃;第2遍加热功率1000kw,坯料表面温度到1160℃~1180℃;然后经过18mpa~23mpa的高压水除鳞,内外表面均匀涂抹玻璃粉润滑剂,挤压模前端放置润滑玻璃垫,玻璃垫内腔比挤压模内腔大20mm~40mm,采用6300t卧式挤压机挤出钢管,所述扩孔阶段或挤压阶段,高压水除鳞压力为18mpa~23mpa,玻璃粉润滑剂由al2o3、sio2、cao、mgo、tio2、k2o、na2o和b2o3组成,根据挤压工艺的特点,选用合适配比的玻璃粉成分,内润滑粉型号gn26,外润滑粉型号844-7,玻璃垫粉型号hdk-27。

14、优选的,所述固溶处理的过程是:①、<300℃装炉,到550℃保温1.5h,温度950℃~980℃到温后,保温时间1.0~2.5h,之后出炉,迅速将钢管转移到装满循环水的水池内的旋转托轮上,托轮转速30rpm~50rpm,每对旋转拖轮间距1.2m~1.7m,钢管在旋转拖轮的带动下旋转,打开布置在钢管一端的内喷嘴开关,内喷嘴内径比钢管内径小30mm~40mm,内喷水沿轴向喷入钢管内孔中;内喷水冷却6s~12s后,旋转托轮装置整体下沉,使钢管直径方向浸入水面300mm以下,钢管在内喷和浸入水同时作用下冷却到40℃以下;出炉到开始水冷的时间≤150s;

15、②、<300℃装炉,到550℃保温1.5h,温度925℃~935℃到温后,保温时间1.0~2.5h,之后出炉,迅速将钢管转移到装满循环水的水池内的旋转托轮上,托轮转速30rpm~50rpm,每对旋转拖轮间距1.2m~1.7m,钢管在旋转拖轮的带动下旋转,打开布置在钢管一端的内喷嘴开关,内喷嘴内径比钢管内径小30mm~40mm,内喷水沿轴向喷入钢管内孔中;内喷水冷却6s~12s后,旋转托轮装置整体下沉,使钢管直径方向浸入水面300mm以下,钢管在内喷和浸入水同时作用下冷却到40℃以下;出炉到开始水冷的时间≤150h;

16、③<300℃装炉,到550℃保温1.5h,温度900℃~910℃到温后,保温时间1.0~2.5h,之后出炉,迅速将钢管转移到装满循环水的水池内的旋转托轮上,托轮转速30rpm~50rpm,每对旋转拖轮间距1.2m~1.7m,钢管在旋转拖轮的带动下旋转,打开布置在钢管一端的内喷嘴开关,内喷嘴内径比钢管内径小30mm~40mm,内喷水沿轴向喷入钢管内孔中;内喷水冷却6s~12s后,旋转托轮装置整体下沉,使钢管直径方向浸入水面300mm以下,钢管在内喷和浸入水同时作用下冷却到40℃以下;出炉到开始水冷的时间≤150s;

17、④、<300℃装炉,到550℃保温1.5h,温度820℃~830℃到温后,保温时间1.0~2.0h,之后出炉空冷或者风冷至室温。

18、优选的,一种马氏体沉淀硬化高强钢无缝钢管生产装置,包括立式扩孔机,所述立式扩孔机包括扩孔桶,所述扩孔桶的底部通过高强度螺栓固定安装有基座,所述扩孔桶的底部中心处贯通设置有顶出机构,所述基座的顶部设置有剪切环支承,所述剪切环支承顶部设置有剪切环,所述扩孔桶的内侧顶端设置有扩孔头,所述扩孔头的一端设置有扩孔针。

19、优选的,一种马氏体沉淀硬化高强钢无缝钢管生产装置,包括卧式挤压机,所述卧式挤压机包括模座,所述模座的内部设置有挤压模和模支撑,所述挤压模的一侧设置有挤压桶内衬,所述挤压桶内衬的外侧设置有挤压桶中间层,所述挤压桶中间层的外部设置有挤压桶外套,所述挤压桶外套的内侧设置有芯棒,所述芯棒的一端套设有挤压垫,所述挤压垫的外侧套设有挤压杆。

20、优选的,一种马氏体沉淀硬化高强钢无缝钢管生产装置,包括固溶冷却系统,所述固溶冷却系统包括冷却水槽,所述冷却水槽的内部底端设置有搅拌装置,所述冷却水槽的内部盛放有冷却水,所述搅拌装置的顶部一侧横向等距离排布设置有旋转托轮,所述旋转托轮的一侧设置有内喷嘴。

21、与现有技术相比,本发明的有益效果是:

22、该一种马氏体沉淀硬化高强钢无缝钢管和生产方法,采用优化的成分设计+电弧炉熔炼+炉外精炼+真空脱气+真空感应熔炼+真空自耗重熔+钢锭锻造+热挤压成形+循环热处理工艺相结合生产出马氏体沉淀硬化高强钢无缝钢管,提高了无缝钢管的力学性能,克服了现有技术工艺的质量问题,采用本发明生产的马氏体沉淀硬化高强钢无缝钢管,经济性好,尺寸精度高,直线度好,表面质量好,内部晶粒细小,力学性能稳定,具有较高的强度和良好的韧性,提高了无缝钢管的成材率和质量。

- 还没有人留言评论。精彩留言会获得点赞!