一种具有高极限工作温度的金属纳米薄膜电极的制备方法

本申请涉及纳米薄膜电极领域,尤其是一种具有高极限工作温度的金属纳米薄膜电极的制备方法。

背景技术:

1、诸如铜、锌、银、镍之类金属制成的金属纳米薄膜电极具有优异的高抗电迁移能力、低电阻率和良好的导热性,在集成电路和印刷电子等领域有着广泛的应用。

2、但是在纳米尺度下,由于金属纳米薄膜电极具有高的比表面积和高的化学活性,容易与空气中的氧气或者水蒸汽发生反应而导致性能退化,比如铜和铁等金属易发生氧化生成金属氧化物,严重影响金属纳米薄膜电极的电学性能。特别是在高温环境下,金属纳米薄膜电极的氧化反应会更加剧烈,得到的高温氧化产物不仅降低了金属纳米薄膜电极的导电性和机械性能,同时因其氧化层不致密使其不能进一步阻绝高温氧化进程,导致目前金属纳米薄膜电极的极限工作温度都不高,较难在高温环境下应用。

技术实现思路

1、本申请人针对上述问题及技术需求,提出了一种具有高极限工作温度的金属纳米薄膜电极的制备方法,本申请的技术方案如下:

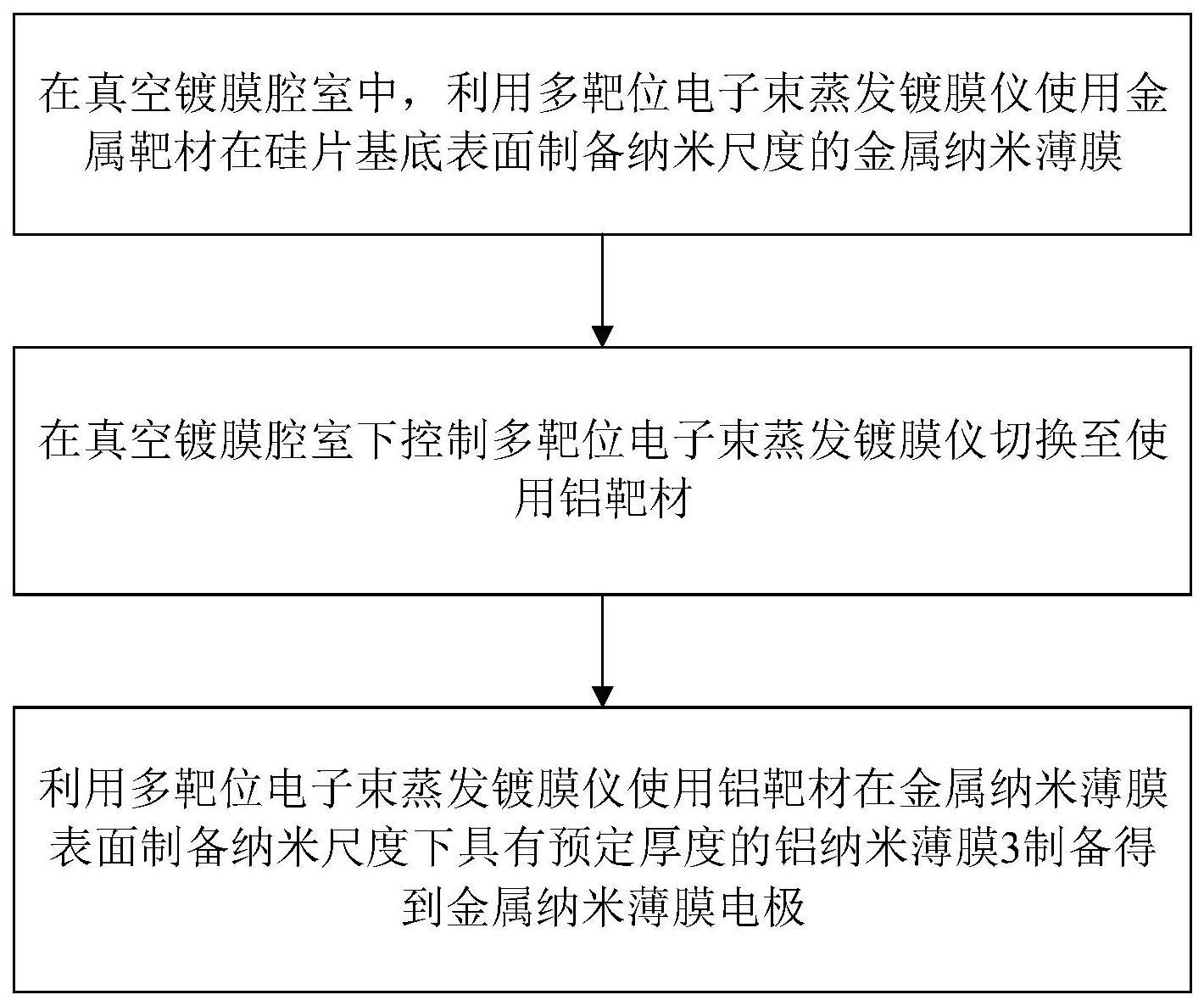

2、一种具有高极限工作温度的金属纳米薄膜电极的制备方法,该制备方法包括:

3、在真空镀膜腔室中,利用多靶位电子束蒸发镀膜仪使用金属靶材在硅片基底表面制备纳米级厚度的金属纳米薄膜;

4、在真空镀膜腔室下控制多靶位电子束蒸发镀膜仪切换至使用铝靶材,并利用多靶位电子束蒸发镀膜仪使用铝靶材在金属纳米薄膜表面制备具有预定纳米级厚度的铝纳米薄膜,制备得到金属纳米薄膜电极。

5、其进一步的技术方案为,制备得到的金属纳米薄膜电极从真空镀膜腔室取出后,铝纳米薄膜的表面发生氧化并形成氧化铝膜,形成的氧化铝膜遮盖原子空隙并隔绝金属纳米薄膜与空气的接触,防止金属纳米薄膜发生氧化。

6、其进一步的技术方案为,金属纳米薄膜电极的极限工作温度与铝纳米薄膜的预定纳米级厚度相关,铝纳米薄膜的预定纳米级厚度可调且始终大于厚度阈值。

7、其进一步的技术方案为,在制备得到金属纳米薄膜电极的过程中,制备金属纳米薄膜以及制备铝纳米薄膜时,多靶位电子束蒸发镀膜仪使用的蒸镀速率、用于放置硅片基底的样品台的旋转速度均相同。

8、其进一步的技术方案为,蒸镀速率为样品台的旋转速度为5rpm。

9、其进一步的技术方案为,真空镀膜腔室的真空度为9.8×10-4pa。

10、其进一步的技术方案为,该制备方法还包括:

11、在真空镀膜腔室中制备多个样品薄膜电极,各个样品薄膜电极包括依次层叠的硅片基底、金属纳米薄膜和铝纳米薄膜,各个样品薄膜电极中的铝纳米薄膜的厚度不同、其他规格参数均相同;

12、将各个样品薄膜电极从真空镀膜腔室中取出,并在相同的环境下进行氧化试验,分别获取各个样品薄膜电极的特性参数,特征参数用于表征样品薄膜电极中的金属纳米薄膜的氧化程度,且获取到的特征参数越优、表征的金属纳米薄膜的氧化程度越小、样品薄膜电极的极限工作温度越高;

13、确定特性参数最优的样品薄膜电极中的铝纳米薄膜的厚度作为预定纳米级厚度。

14、其进一步的技术方案为,分别获取各个样品薄膜电极的特性参数包括:

15、确定各个样品薄膜电极的光学显微镜图中的金属薄膜氧化物的尺寸,金属薄膜氧化物是金属纳米薄膜与空气接触形成的氧化物,金属薄膜氧化物的尺寸越小、表征的金属纳米薄膜的氧化程度越小;

16、和/或,通过四探针法测量各个样品薄膜电极的电阻增加量随时间的变化曲线,电阻增加量随时间上升越小、表征的金属纳米薄膜的氧化程度越小;

17、和/或,通过四探针法测量各个样品薄膜电极的电导率随时间的变化曲线,电导率随着时间下降越小、表征的金属纳米薄膜的氧化程度越小;

18、和/或,获取各个样品薄膜电极中金属靶材的xps能谱图,并将样品薄膜电极中金属靶材的xps能谱图分别与金属靶材的能谱图和金属靶材的氧化物能谱图进行匹配样品薄膜电极中金属靶材的xps能谱图与金属靶材的能谱图的匹配程度更高、表征的金属纳米薄膜的氧化程度越小。

19、其进一步的技术方案为,对各个样品薄膜电极进行氧化试验包括:

20、将各个样品薄膜电极置于常温环境下进行常温氧化试验;

21、以及,

22、将各个样品薄膜电极同时置于加热台,利用加热台分别在多个不同的预定温度下对各个样品薄膜电极进行恒温加热,以分别在不同的预定温度下对各个样品薄膜电极进行高温氧化试验。

23、其进一步的技术方案为,分别获取各个样品薄膜电极的特性参数还包括:

24、将各个样品薄膜电极同时置于加热台并利用四探针法检测各个样品薄膜电极的电阻;

25、利用加热台对各个样品薄膜电极加热且控制加热台的温度上升,并获取每个样品薄膜电极的电阻随预定温度的变化曲线;

26、根据各个样品薄膜电极的电阻随预定温度的变化曲线,确定各个样品薄膜电极的电阻发生突变时的温度,样品薄膜电极的电阻发生突变时的温度越高、表征的金属纳米薄膜的氧化程度越小。

27、本申请的有益技术效果是:

28、本申请公开了一种具有高极限工作温度的金属纳米薄膜电极的制备方法,该制备方法在制作金属纳米薄膜电极的过程中,在金属纳米薄膜表面继续制作一层纳米级厚度的铝纳米薄膜,铝纳米薄膜在高温下稳定吸附在金属纳米薄膜表面,且厚度可控,表面平整,与金属纳米薄膜表面结合强度高。铝纳米薄膜在空气中铝原子自发和氧原子结合形成致密且耐高温的氧化铝膜来遮盖空隙、隔绝空气,该过程无需人为控制,便可有效避免金属纳米薄膜的高温氧化,从而有利于提高金属纳米薄膜电极的抗氧化性,使得金属纳米薄膜电极能够具有较高的极限工作温度。

29、该方法针对纳米尺度的金属纳米薄膜电极实现高温氧化防护,实现方法简单,铝纳米薄膜可以与金属纳米薄膜在同一腔室内制备,无其他废液产生,制备工艺简单,环境友好,且针对易于氧化的诸如铜、铁、镍、银等材料制成的金属纳米薄膜都可以采用这种制备方法,通用性强。

30、制备的铝纳米薄膜的厚度与制备得到的金属纳米薄膜电极的极限工作温度相关,通过量化试验方法就能确定出铝纳米薄膜所需的厚度,从而达到金属纳米薄膜电极的性能需求,易于调控。

技术特征:

1.一种具有高极限工作温度的金属纳米薄膜电极的制备方法,其特征在于,所述制备方法包括:

2.根据权利要求1所述的制备方法,其特征在于,制备得到的金属纳米薄膜电极从所述真空镀膜腔室取出后,所述铝纳米薄膜的表面发生氧化并形成氧化铝膜,形成的所述氧化铝膜遮盖原子空隙并隔绝金属纳米薄膜与空气的接触,防止所述金属纳米薄膜发生氧化。

3.根据权利要求2所述的制备方法,其特征在于,所述金属纳米薄膜电极的极限工作温度与所述铝纳米薄膜的预定纳米级厚度相关,所述铝纳米薄膜的预定纳米级厚度可调且始终大于厚度阈值。

4.根据权利要求1所述的制备方法,其特征在于,在制备得到所述金属纳米薄膜电极的过程中,制备金属纳米薄膜以及制备铝纳米薄膜时,所述多靶位电子束蒸发镀膜仪使用的蒸镀速率、用于放置所述硅片基底的样品台的旋转速度均相同。

5.根据权利要求4所述的制备方法,其特征在于,所述蒸镀速率为所述样品台的旋转速度为5rpm。

6.根据权利要求1所述的制备方法,其特征在于,所述真空镀膜腔室的真空度为9.8×10-4pa。

7.根据权利要求1所述的制备方法,其特征在于,所述制备方法还包括:

8.根据权利要求7所述的制备方法,其特征在于,所述分别获取各个样品薄膜电极的特性参数包括:

9.根据权利要求8所述的制备方法,其特征在于,对各个样品薄膜电极进行氧化试验包括:

10.根据权利要求7所述的制备方法,其特征在于,所述分别获取各个样品薄膜电极的特性参数还包括:

技术总结

本申请公开了一种具有高极限工作温度的金属纳米薄膜电极的制备方法,涉及纳米薄膜电极领域,该方法在真空镀膜腔室中,利用多靶位电子束蒸发镀膜仪使用金属靶材在硅片基底表面制备纳米级厚度的金属纳米薄膜,然后切换至使用铝靶材,并利用多靶位电子束蒸发镀膜仪使用铝靶材在金属纳米薄膜表面制备具有预定纳米级厚度的铝纳米薄膜,制备得到金属纳米薄膜电极。铝纳米薄膜在高温下稳定吸附在金属纳米薄膜表面,且厚度可控,表面平整,与金属纳米薄膜表面结合强度高。铝纳米薄膜在空气中氧化形成的氧化铝膜可有效避免金属纳米薄膜的高温氧化,从而有利于提高金属纳米薄膜电极的抗氧化性,使得金属纳米薄膜电极能够具有较高的极限工作温度。

技术研发人员:吴宏荣,汤文慧,赵军华

受保护的技术使用者:江南大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!