一种大型齿轮钢铸锭的浇铸装置的制作方法

本发明涉及金属铸造,尤其涉及一种大型齿轮钢铸锭的浇铸装置。

背景技术:

1、大型齿轮钢铸锭在加工时,需要进行浇铸,而浇铸为在大气中将钢水浇人钢锭模中使其慢慢凝固的方法,称为普通铸锭法,又分为上注法与下注法,浇铸时需要使用浇铸装置,浇铸装置是冶炼工厂用来连续定量浇铸的设备,针对于浇铸装置的技术启示;

2、对于浇铸装置的研究发现了以下问题:

3、浇铸装置通过下端设置出料管道,方便钢水浇铸至浇铸模具内部成型,而出料管道的出口处通常为固定状态,导致浇铸装置的出料管道无法根据浇铸模具调节出口大小,由于钢水在冷却后凝结成钢铸锭,因此当出料管道内壁残留钢水时,钢水在冷却后易对出料管道内壁形成堵塞;

4、目前,现有技术中的cn202111350355.x一种大型齿轮钢铸锭的浇铸装置及其浇铸方法,公开了浇铸装置,该发明将结晶棒固定在起重支架上,将连接好各部分的箱体通过导柱提升到预定高度,将结晶棒的一部分伸入结晶器中,使用热风和冷风对结晶器进行预热或者冷却,铸造过程中保证第一部分熔融金属液可以没过结晶棒下端,使结晶棒与第一部分紧密连接,经重复多次铸造到得到满足要求的铸锭;

5、本发明主要能够解决浇铸装置的出料管道无法根据浇铸模具调节出口大小的问题。

技术实现思路

1、为解决上述技术问题,本发明提供一种大型齿轮钢铸锭的浇铸装置,以解决上述背景技术中描述问题。

2、本发明一种大型齿轮钢铸锭的浇铸装置的目的与功效,由以下具体技术手段达成:一种大型齿轮钢铸锭的浇铸装置,包括浇铸包,该浇铸包的侧面滑动有杠杆架,所述杠杆架的下端摆动有摇臂,所述杠杆架的上端滑动有密封塞,所述浇铸包的下端贯穿有管道。

3、进一步的,所述浇铸包呈凹状,浇铸包的内部填充钢水,浇铸包的侧面设有轨道,杠杆架的一侧于轨道内部滑动。

4、进一步的,所述杠杆架贯穿于浇铸包的侧面,杠杆架靠近摇臂的一端摆动有转轴,摇臂通过转轴与杠杆架为联动关系。

5、进一步的,所述密封塞延伸至浇铸包内部的下端,密封塞与管道的上端呈垂直滑动嵌套,管道的上端延伸至浇铸包内部。

6、进一步的,所述管道长度为15-30cm,管道直径为10-15cm,管道的内侧设有可调节出料量的转动机构。

7、进一步的,所述转动机构包括固定盘、联动轴、圆球和抵紧杆,固定盘安装于管道内部下端的一侧,联动轴处于固定盘的中心位置,圆球转动于固定盘的下端,抵紧杆摆动于圆球上端的两侧。

8、进一步的,所述固定盘呈半圆状,联动轴转动于固定盘远离管道的一侧,联动轴于固定盘的内侧呈360°旋转。

9、进一步的,所述圆球的上端延伸至固定盘的上端,圆球的下端延伸至固定盘的下端,圆球于固定盘的内侧倾斜摆动。

10、进一步的,所述抵紧杆呈倾斜45°,圆球摆动时,抵紧杆同步倾斜摆动。

11、进一步的,所述管道下端的外侧转动有外环,所述外环的内侧依次转动连接有连杆和转盘。

12、进一步的,所述管道的内部贯穿有滑槽,滑槽呈圆环状,外环的内侧于滑槽内部摆动,外环通过连杆与转盘连接,连杆处于管道的内部。

13、进一步的,所述转盘呈半圆状,转盘处于联动轴下端,转盘摆动时固定盘的下端时,转盘的上端摩擦至圆球的下端。

14、进一步的,所述转动机构还包括轴承、贯穿杆和刮板,轴承转动于固定盘的上端,贯穿杆分布于轴承的两侧,刮板摆动于贯穿杆远离轴承的一端。

15、进一步的,所述轴承内部呈中空状,抵紧杆与轴承内壁间隔0.2-0.5cm,固定盘上端开设有凹槽,凹槽呈圆环状,轴承的下端于凹槽内部呈360°旋转。

16、进一步的,所述刮板呈半圆环状,半圆环角度为30-45°,刮板的外侧与管道的内壁摆动贴合,刮板通过贯穿杆与轴承为联动关系。

17、有益效果:

18、1.转盘通过联动轴摆动至固定盘的下端时,转盘的上端摩擦至圆球的下端,圆球于固定盘的内侧倾斜摆动,圆球摆动时,抵紧杆同步倾斜摆动,此时抵紧杆于固定盘的上端呈倾斜摆动;

19、2.手动将外环摆动,外环通过连杆带动转盘的摆动,由于转盘处于联动轴下端,因此转盘通过联动轴于固定盘的下端摆动,通过手动转动外环,能够对转盘的摆动角度进行限定,进而能够对管道的出口大小进行调节,从而能够对管道下端钢水出料量进行调节;

20、3.当转盘摆动至固定盘的侧面时,转盘与固定盘组合呈圆盘,能够对管道内部形成封闭;

21、4.由于转盘处于联动轴下端,因此转盘摆动时固定盘的下端时,转盘的上端摩擦至圆球的下端,圆球能够于固定盘的下端呈倾斜摆动,圆球上端两侧的抵紧杆呈倾斜摆动,使得圆球上端一侧的抵紧杆能够朝上摆动;

22、5.利用抵紧杆与轴承内壁间隔0.2-0.5cm,当抵紧杆呈倾斜时,圆球上端一侧的抵紧杆能够抵紧至轴承的内壁,此时转盘再对圆球摩擦时,圆球能够通过抵紧杆带动轴承摆动,因此随着转盘于固定盘下端的摩擦,轴承能够于固定盘的上端转动,轴承转动时能够通过贯穿杆带动刮板摆动,由于刮板呈半圆环状,半圆环角度为30-45°,方便刮板贴合于管道的内壁,刮板能够对管道内壁残留部分钢水形成刮取;

23、6.通过上述步骤,使得在调节管道下端出口半径大小时,能够通过刮板对管道内壁部分钢水形成清刮,避免了现有管道内壁钢水在冷却后,粘附于管道的内部,导致管道内部易堵塞的情况。

技术特征:

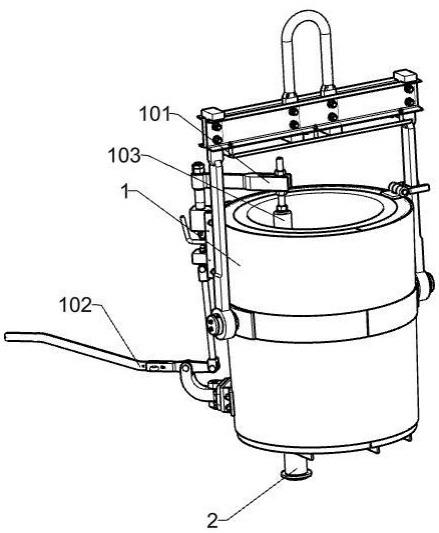

1.一种大型齿轮钢铸锭的浇铸装置,包括浇铸包(1),其特征在于:该浇铸包(1)的侧面滑动有杠杆架(101),所述杠杆架(101)的下端摆动有摇臂(102),所述杠杆架(101)的上端滑动有密封塞(103),所述浇铸包(1)的下端贯穿有管道(2);

2.根据权利要求1所述的大型齿轮钢铸锭的浇铸装置,其特征在于:所述固定盘(3)呈半圆状,联动轴(301)转动于固定盘(3)远离管道(2)的一侧,联动轴(301)于固定盘(3)的内侧呈360°旋转。

3.根据权利要求1所述的大型齿轮钢铸锭的浇铸装置,其特征在于:所述圆球(302)的上端延伸至固定盘(3)的上端,圆球(302)的下端延伸至固定盘(3)的下端,圆球(302)于固定盘(3)的内侧倾斜摆动。

4.根据权利要求1所述的大型齿轮钢铸锭的浇铸装置,其特征在于:所述抵紧杆(303)呈倾斜45°,圆球(302)摆动时,抵紧杆(303)同步倾斜摆动。

5.根据权利要求1所述的大型齿轮钢铸锭的浇铸装置,其特征在于:所述管道(2)下端的外侧转动有外环(2),所述外环(2)的内侧依次转动连接有连杆(202)和转盘(203)。

6.根据权利要求5所述的大型齿轮钢铸锭的浇铸装置,其特征在于:所述管道(2)的内部贯穿有滑槽,滑槽呈圆环状,外环(2)的内侧于滑槽内部摆动,外环(2)通过连杆(202)与转盘(203)连接,连杆(202)处于管道(2)的内部。

7.根据权利要求5所述的大型齿轮钢铸锭的浇铸装置,其特征在于:所述转盘(203)呈半圆状,转盘(203)处于联动轴(301)下端,转盘(203)摆动时固定盘(3)的下端时,转盘(203)的上端摩擦至圆球(302)的下端。

8.根据权利要求1所述的大型齿轮钢铸锭的浇铸装置,其特征在于:所述转动机构还包括轴承(4)、贯穿杆(401)和刮板(402),轴承(4)转动于固定盘(3)的上端,贯穿杆(401)分布于轴承(4)的两侧,刮板(402)摆动于贯穿杆(401)远离轴承(4)的一端。

9.根据权利要求8所述的大型齿轮钢铸锭的浇铸装置,其特征在于:所述轴承(4)内部呈中空状,抵紧杆(303)与轴承(4)内壁间隔0.2-0.5cm,固定盘(3)上端开设有凹槽,凹槽呈圆环状,轴承(4)的下端于凹槽内部呈360°旋转。

10.根据权利要求8所述的大型齿轮钢铸锭的浇铸装置,其特征在于:所述刮板(402)呈半圆环状,半圆环角度为30-45°,刮板(402)的外侧与管道(2)的内壁摆动贴合,刮板(402)通过贯穿杆(401)与轴承(4)为联动关系。

技术总结

本发明提供一种大型齿轮钢铸锭的浇铸装置,转动机构包括固定盘、联动轴、圆球和抵紧杆,固定盘安装于管道内部下端的一侧,联动轴处于固定盘的中心位置,圆球转动于固定盘的下端,抵紧杆摆动于圆球上端的两侧,固定盘呈半圆状,联动轴转动于固定盘远离管道的一侧,联动轴于固定盘的内侧呈360°旋转,当抵紧杆呈倾斜时,圆球上端一侧的抵紧杆能够抵紧至轴承的内壁,此时转盘再对圆球摩擦时,圆球能够通过抵紧杆带动轴承摆动,因此随着转盘于固定盘下端的摩擦,轴承能够于固定盘的上端转动,轴承转动时能够通过贯穿杆带动刮板摆动,由于刮板呈半圆环状,半圆环角度为30‑45°,方便刮板贴合于管道的内壁,刮板能够对管道内壁残留部分钢水形成刮取。

技术研发人员:孙国栋

受保护的技术使用者:新余华峰特钢有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!