一种熔炼金属3D打印系统的制作方法

本发明涉及3d打印领域,具体而言,涉及一种熔炼金属3d打印系统。

背景技术:

1、目前,增材制造又称3d打印,增材制造是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。3d打印通常是采用数字技术材料打印机来实现的。常在模具制造、工业设计等领域被用于制造模型,后逐渐用于一些产品的直接制造,已经有使用这种技术打印而成的零部件。当前增材制造按原材料利用方式分为送丝、送粉、铺粉三大类。但是常规增材制造技术尚有很大的提升空间。一方面,普遍存在着原材料种类少(粉料、丝材)、制备成本高、材料利用率低、成型效率低、质量可控性差等一系列瓶颈;另一方面,3d打印零部件在性能、功能等方面,往往还达不到长流程制造的水平。

技术实现思路

1、本发明的目的在于提供一种熔炼金属3d打印系统,以解决以上问题。

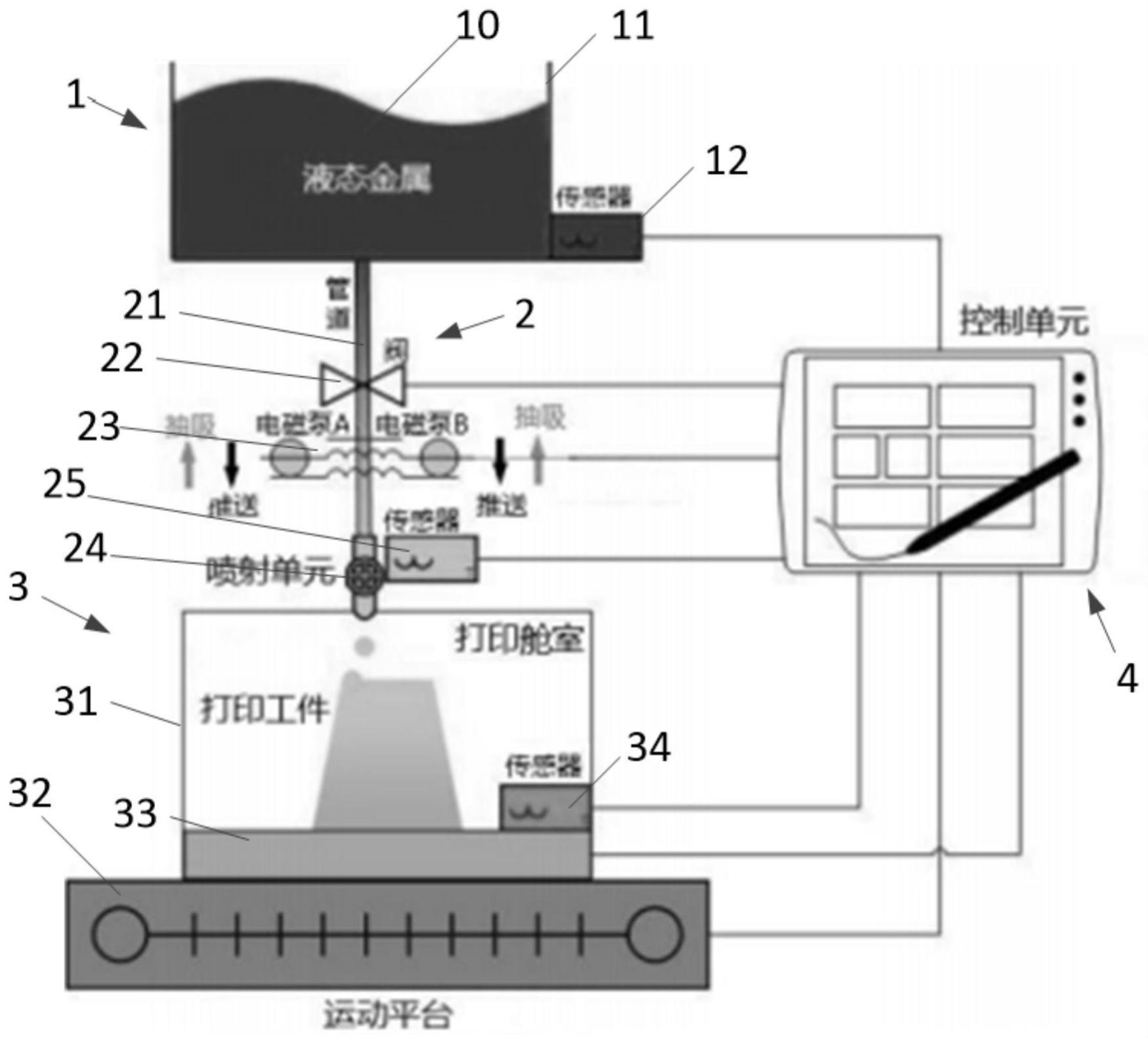

2、在第一方面,本发明实施例提供一种熔炼金属3d打印系统,通过将3d打印原材料制备与零部件制造有机融合,实现零部件形状、性能、功能一体化控制,包括:

3、控制单元,用于检测与控制所述熔炼金属3d打印系统的工作过程与状态,包括打印原料、人员操作、打印质量、工艺过程、设备状态、工作环境相关关键参数;

4、金属原料熔炼子系统,连接所述控制单元,所述金属原料熔炼子系统用于提供液态金属;

5、液态金属供给子系统,连接所述控制单元,用于导流所述液态金属;

6、零部件打印子系统,连接所述控制单元,用于接收所述液态金属供给子系统所导流的所述液态金属以进行打印操作。

7、在一些实施例中,所述金属原料熔炼子系统包括容纳熔炼原材料的第一容器;所述金属原料熔炼子系统包括用于检测所述第一容器温度的第一温度传感器,所述第一温度传感器连接所述控制单元。

8、在一些实施例中,所述液态金属供给子系统包括管道;所述管道上安装有控制阀;所述管道上安装有泵;所述管道一端安装有喷射单元;所述液态金属供给子系统还包括用于检测所述喷射单元温度的第二温度传感器,所述第二温度传感器连接所述控制单元。

9、在一些实施例中,所述零部件打印子系统包括打印舱室;所述零部件打印子系统包括运动平台;所述零部件打印子系统包括用于检测所述打印舱室温度的第三温度传感器,所述第三温度传感器连接所述控制单元。

10、在一些实施例中,所述金属原料包括有色金属、黑色金属、特种合金,以及非金属;所述金属原料熔炼子系统的熔炼方式包括电弧、等离子、电子束、激光熔炼,实现打印原材料按需自由组合。

11、在一些实施例中,通过在所述金属原料熔炼子系统中加入不同的金属以及非金属元素,改变相应打印部位材料成分,实现打印件性能、功能梯度化。

12、在一些实施例中,所述泵设计成电磁泵;所述电磁泵设计成抽吸、推送可逆工作方式;所述电磁泵成对配置;匹配所述成对配置电磁泵工作方式,实现液体金属的脉冲、连续喷射,且用于喷射开通与关断时间、流量、压力控制。

13、在一些实施例中,所述喷射单元中喷嘴、喷头、喷枪设计成通流口径可调节式;通过调节所述通流口径大小,且匹配所述电磁泵工作方式,用于喷射流量、压力控制。

14、在一些实施例中,所述运动平台能够实现三维直角坐标x、y、z方向的直线、旋转运动;所述打印操作包括对打印部位实施惰性气体保护、冷却、抽真空;所述打印操作包括对打印部位施加电场、磁场、声场、光场、力场。

15、在一些实施例中,所述的零部件打印子系统设计有相应的控形装置,用于控制打印过程中打印件的形状,包括对打印件局部位置实施锻压、车削、铣削、刨削、磨削、钻削、特种机械加工;所述的零部件打印子系统设计有相应的支撑模板,用于对打印件局部位置进行必要的支撑;所述的零部件打印子系统设计有相应的控制单元,用于零部件打印质量检测与控制。

16、在一些实施例中,对所述喷射单元内熔炼金属和打印区域施加复合电磁场,作用在于:其一,调控材料晶粒组织形态;其二,实现电磁感应加热与冷却装置之间协同配合,调控材料凝固速率;其三,实现脉冲式电磁感应力,对打印区域实施锻造;其四,实现电致塑性效应,改善打印件微区域塑性成型性能;其五,实现定向电磁感应力,驱赶去除材料中气态、液态、固态杂质。

17、在一些实施例中,由所述控制单元、所述金属原料熔炼子系统、所述液态金属供给子系统和所述零部件打印子系统,构成的所述熔炼金属3d打印系统,具有一个或多个所述控制单元、一个或多个所述金属原料熔炼子系统、一个或多个所述液态金属供给子系统、一个或多个所述零部件打印子系统。

18、本实施例提供的熔炼金属3d打印系统的应用场景包括但不限于:将不同熔点(低、中、高),不同成分(有色金属、黑色金属、特种合金,非金属),不同形态(块状、粉状、丝状、液体),不同熔炼工艺(电弧、等离子、电子束、激光)合金,按需自由组合,直接3d打印成具有特定性能、形状、功能零部件乃至产成品(简称打印件);特别适用于高端装备、新材料、新能源、医疗器械等领域新产品研制,以及批量直接制造零部件乃至产成品。此外,可以大幅缩短工艺流程和制造时间;可以大幅缩短模具制造准备周期;可以彻底消化模具分摊费用;可以减少热处理和应力消除工艺;可以减少材料消耗总量;可以大幅度降低生产能耗;可以大幅提升零部件乃至产成品设计集成化、轻量化空间等。

19、本实施例提供一种熔炼金属3d打印系统具有如下主要技术设计特征:

20、通过将原材料制备与零部件制造高效有机融合,实现零部件形状、性能、功能一体化精准控制。

21、1、显著提高打印效率

22、本发明的熔炼金属3d打印系统,由金属原料熔炼子系统、液态金属供给子系统、零部件打印子系统组成,实现原材料制备与零部件制造高效有机融合。而目前常规3d打印技术,原材料制备系统与零部件打印系统是相互分离、各自独立的。

23、特别的,将液态金属供给子系统输送单元中的泵,设计成电磁泵。在输送过程中利用电磁泵产生的电磁力驱动液体金属流动,泵与液体金属之间非接触,无需机械叶轮,使用寿命长,设备故障率低,检修工作量小。

24、特别的,电磁泵设计成抽吸、推送可逆工作方式;电磁泵成对布置;成对布置的电磁泵启动、停止和抽吸、推送工作方式分别控制;通过两个成对配置电磁泵工作方式的精准匹配,实现液体金属的脉冲、或连续喷射;精确控制喷射开通与关断时间,流量、压力。

25、特别的,将液态金属供给子系统喷射单元中的喷嘴、喷头、喷枪,设计成通流口径可调节式;通过精准调节通流口径大小,并与电磁泵工作方式匹配,实现喷射流量、压力精确自动控制。

26、特别的,为了确保喷射液体金属温度稳定在合适的范围内,防止喷射单元堵塞,在喷射单元中设计液体金属温度检测与冷却控制功能,冷却控制方式包括但不限于气体、液体、固体换热冷却。

27、2、显著提高原材料设计自由度

28、根据打印件性能、形状、功能要求,设计相应的被熔炼金属原材料,包括但不限于成分(有色、黑色、特种合金,非金属)、质量配比、熔点(低、中、高),块状、粉状、丝状、液体形态;设计相应的熔炼工艺,用于冶炼、熔炼金属原材料,包括但不限于电弧、等离子、电子束、激光熔炼炉;设计相应的熔炼控制单元,用于熔炼工艺过程控制,包括但不限于熔炼金属成分、温度、时间检测与控制。实现打印原材料按需自由组合。

29、3、精准控制零部件形状、性能和功能

30、设计相应的运动平台,用于承载支撑模板、打印件并实现必要的三维直角坐标系x、y、z向直线、旋转运动;设计相应的支撑模板,用于对打印件某些局部部位进行必要的支撑,防止打印件与周边单元粘黏、整体倒塌变形、局部坍塌变形;设计相应的控性装置,用于打印过程中控制打印件的性能,包括但不限于对打印部位实施惰性气体保护、冷却、抽真空,施加电场、磁场、声场、光场、力场;设计相应的控形装置,用于打印过程中控制打印件的形状,包括但不限于对打印件局部位置实施锻压、车削、铣削、刨削、磨削、钻削、特种机械加工;设计相应的控制单元,用于零部件打印质量检测与控制。

31、特别的,通过在金属原料熔炼子系统中按需及时加入不同金属以及非金属元素,实时改变打印件相应部位材料成分,可以满足打印件不同部位性能、功能差异化要求,实现打印件性能、功能梯度化,显著提升打印件性能、功能设计自由度。

32、为了实现打印件性能、形状、功能一体化控制,高效准确命中打印件质量目标,本发明将3d打印过程集成设计成金属打区域在位冶炼、铸造、锻压、热处理、机械切削加工等复合工艺过程,并在线检测、完整记录、智能分析、闭环控制包括但不限于打印质量、人员操作、工艺过程、设备状态、工作环境等相关关键参数。

33、特别的,对喷射单元中熔炼金属与当前打印区域施加适当的复合电磁场,其一,调控材料晶粒组织形态;其二,实现电磁感应加热与冷却装置之间协同配合,调控材料凝固速率;其三,形成脉冲式电磁感应力,对打印件微区域实施锻造;其四,形成电致塑性效应,改善打印件微区域塑性成型性能;其五,形成定向电磁感应力,驱赶去除材料中气态、液态、固态杂质。

- 还没有人留言评论。精彩留言会获得点赞!