一种刀坯的加工方法及刀坯与流程

本发明涉及钢材冶金,具体涉及一种刀坯的加工方法及刀坯。

背景技术:

1、现有的刀具加工方法是首先采用冲床将原材料加工成刀具的模样,然后经过两次打孔后再进行热处理,完后急速冷却。这样的生产方法存在毛刺多、模具受损率高,由于热处理过程中,需要将刀坯进行搬运使得工人劳动强度比较大,且在搬运的过程中由于温度较高存在安全隐患,成型后的刀坯在热处理过程中,由于是一个一个叠加的,会导致中间的刀坯受热温度没有表皮的刀坯受热均匀,内外温差较大,从而导致整批刀坯中的其中间的刀坯氧化皮厚硬度不均、表明不平整,工序较多,整个工序需要工人也比较大,导致成本比较高等问题。

技术实现思路

1、本发明针对目前先将材料加工成刀坯然后对刀坯进行一系列的处理,生产后的刀坯毛刺多、模具受损率高、工人强度大、安全系数低、氧化皮厚、硬度不均、表明不平整、成本比较高的问题,提供一种刀坯的加工方法及刀坯。

2、为了实现上述发明目的,本发明提供了以下技术方案:

3、一方面,本申请提供了一种刀坯的加工方法,包括以下步骤:

4、s1、将卷材拉伸进行热处理,得到奥氏体材料;

5、s2、所述热处理后的奥氏体材料进行冷却,得到贝氏体材料;

6、s3、将贝氏体材料进行热校平和回火后,将料进行卷带;

7、s4、最后采用激光切割的方式将材料切割成刀坯。

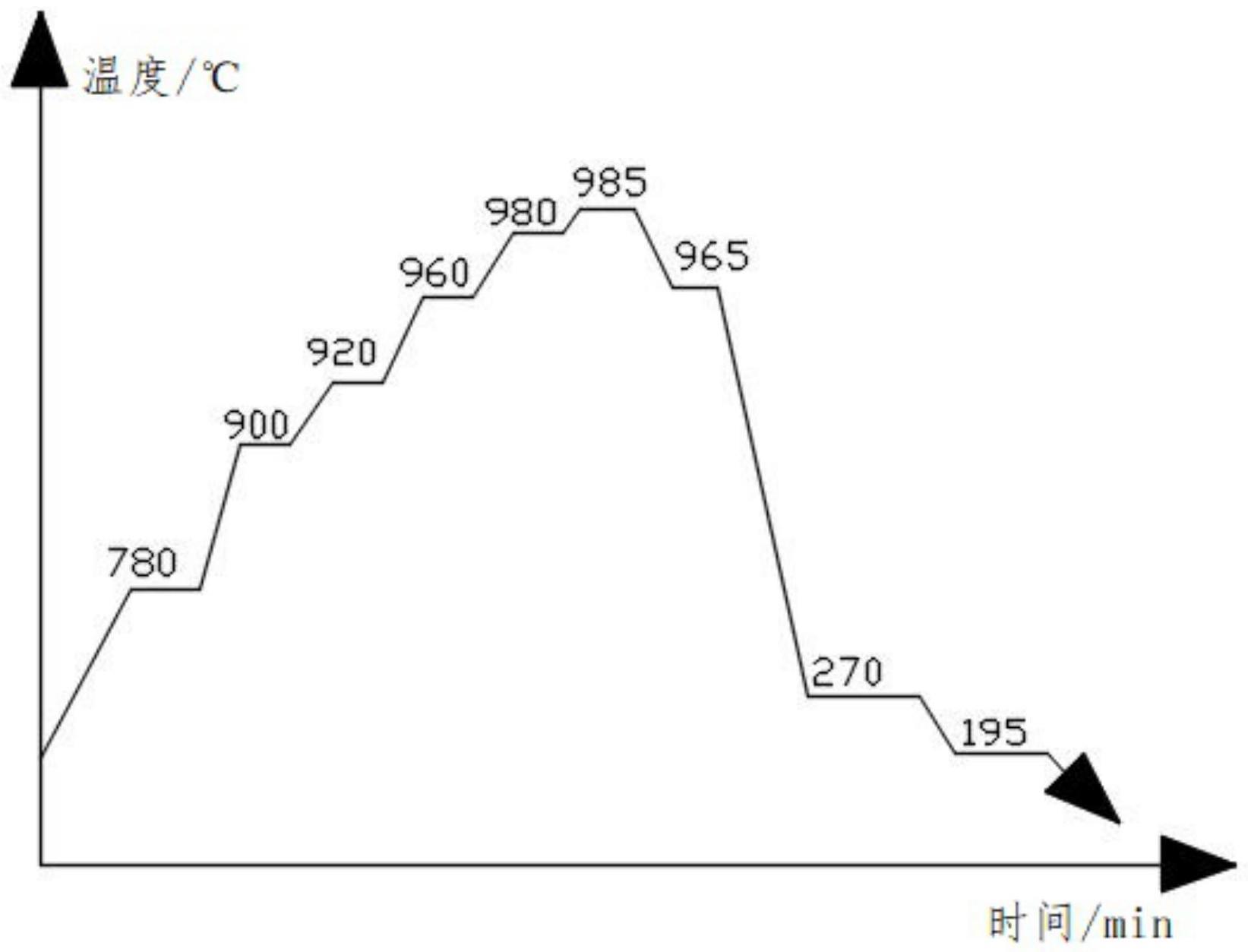

8、优选的,所述步骤s1将卷材拉伸进行热处理包括首先对卷材进行预热,然后进行多级等温加热保温,加热的温度呈阶梯上升。

9、优选的,多级等温加热的温度分别是780℃、900℃、920℃、960℃、980℃和985℃。

10、优选的,所述步骤s2对材料进行冷却时采用多级等温冷却,所述等温冷却最后的温度为270℃。

11、优选的,所述步骤s3的回火温度为195℃。

12、优选的,所述步骤s1、s2和s3是在真空条件下完成的。

13、另一方面,本申请提供了一种刀坯,所述刀坯采用上述所述的加工方法生产。

14、与现有技术相比,本发明的有益效果:本申请在材料还是成卷带的时候直接对其拉直进行加工,整个热处理、冷却、热校平和回火都是在真空条件下一次性完成的,处理完成后再进行激光切割。激光切割相比于冲床,毛刺少,并且整个卷带材料在加工过程中,无需人为拉动因此降低了安全隐患,整个卷料在进行处理时都是单层的,这样不会使得内外温差过大导致表层的氧化皮较厚,同时整个过程中相比于原有的程序,需要的工人也要少一些,节约了劳力。

技术特征:

1.一种刀坯的加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的刀坯的加工方法,其特征在于,所述步骤s1将卷材拉伸进行热处理包括首先对卷材进行预热,然后进行多级等温加热保温,加热的温度呈阶梯上升。

3.根据权利要求2所述的刀坯的加工方法,其特征在于,多级等温加热的温度分别是780℃、900℃、920℃、960℃、980℃和985℃。

4.根据权利要求1所述的刀坯的加工方法,其特征在于,所述步骤s2对材料进行冷却时采用多级等温冷却,所述等温冷却最后的温度为270℃。

5.根据权利要求1所述的刀坯的加工方法,其特征在于,所述步骤s3的回火温度为195℃。

6.根据权利要求1所述的刀坯的加工方法,其特征在于,所述步骤s1、s2和s3是在真空条件下完成的。

7.一种刀坯,其特征在于,所述刀坯采用权利要求1-6任一项所述的加工方法生产。

技术总结

本发明涉及钢材冶金技术领域,具体涉及一种刀坯的加工方法及刀坯,加工方法,包括S1、将卷材拉伸进行热处理,得到奥氏体材料;S2、所述热处理后的奥氏体材料进行冷却,得到贝氏体材料;S3、将贝氏体材料进行热校平和回火后,将料进行卷带;S4、最后采用激光切割的方式将材料切割成刀坯。本申请直接对材料进行加工,整个热处理、冷却、热校平和回火都是在真空条件下一次性完成的,处理完成后再进行激光切割。激光切割相比于冲床,毛刺少,并且整个卷带材料在加工过程中,无需人为拉动因此降低了安全隐患,整个卷料在进行处理时都是单层的,这样不会使得内外温差过大导致表层的氧化皮较厚,需要的工人也要少一些,节约了劳力。

技术研发人员:陈明友

受保护的技术使用者:重庆明友钢具制造有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!