航空用TC4合金及其Ф350~450mm大规格棒材及其制备方法与流程

本发明涉及钛合金材料,尤其涉及一种航空用tc4合金及其ф350~450mm大规格棒材及其制备方法。

背景技术:

1、ti-6ai-4v(以下简称tc4)是美国于1945年开发出的一种α+β两相钛合金,由于其良好的综合性能及工艺特性,成为钛工业中的王牌合金,被广泛的应用于军工、航空航天、化工等领域一。因航空领域对合金材料使用环境苛刻,故对其组织均匀性和力学性能一致性等提出更高的要求,行业内对于ф200mm~ф300mm满足gjb2218a的棒材,采用常规的β→α+β两相区多火次镦拔锻造,可以满足标准要求,具备了相对比较成熟的技术,并具有一定的生产能力。但对于ф350-450mm大规格棒材采用常规β→α+β多火次镦拔锻造工艺生产的棒材普遍存在晶粒粗大、整个截面组织不均匀、初生α相含量≥80%,导致ф350-450mm棒材探伤无法满足a1级,组织评级及室温纵向力学性能不达标,棒材力学性能一致性差方面的问题。

2、申请号为202210075927.6,名称为“一种细晶组织tc4钛合金棒材及其制备方法”的中国发明专利申请公开的技术方案通过在现有tc4钛合金的基础上添加微量p元素和s元素,并控制两者的质量比为(1~4):(1~10),利用p元素和s元素削弱钛合金晶界结合力,为后续制备的镦拔锻造工艺带来便利。尽管p元素通常被视为有害的杂质,但本发明通过将p元素控制在一定的含量范围内,可提高钛合金的持久和蠕变性能。另外,如果要达到相同尺寸的β晶粒平均晶粒度,添加微量p元素和s元素细晶组织tc4钛合金棒材所需的锻造总变形量比无添加时减少25%~50%,且经过相同的锻造变形量,其β晶粒平均晶粒度较无添加时提高4~5级,β晶粒平均晶粒尺寸减小50~80%,适用于φ280mm~φ920mm规格细晶组织tc4钛合金铸锭的工业化生产。

技术实现思路

1、有鉴于此,有必要提供一种不需要添加p元素和s元素的、棒材组织细小、均匀,晶粒度≥8级的航空用tc4合金。

2、还有必要提供一种tc4合金的ф350~450mm大规格棒材的制备方法。

3、一种航空用tc4合金包括以下质量百分比组分:a15.50%~6.75%,v3.5%~4.5%,fe≤0.3%,0≤0.2%,c≤0.08%,n≤0.04%,h≤0.01%;杂质中,单一元素<0.1%,杂质总和<0.4%。

4、一种tc4合金的ф350~450mm大规格棒材的制备方法包括以下步骤:

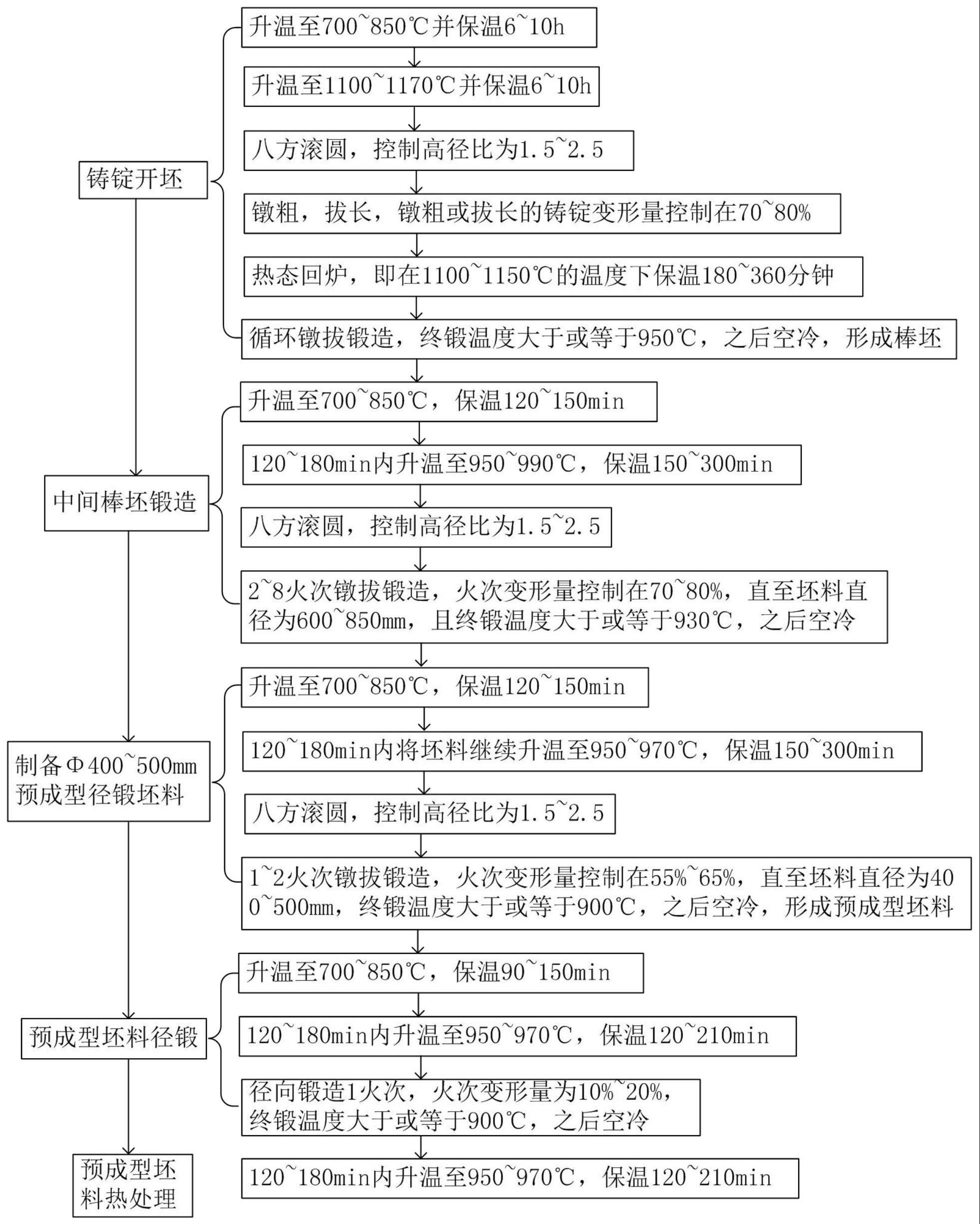

5、步骤s1:铸锭开坯,包括以下步骤:

6、步骤s101,将铸锭升温至700~850℃并保温6~10h;

7、步骤s102,将铸锭升温至1100~1170℃并保温6~10h;

8、步骤s103,将铸锭八方滚圆,控制高径比为1.5~2.5;

9、步骤s104,将铸锭镦粗,拔长,镦粗或拔长的铸锭变形量控制在70~80%;

10、步骤s105,将铸锭热态回炉,即在1100~1150℃的温度下保温180~360分钟;

11、步骤s106,循环镦拔锻造,打磨修除裂纹缺陷,终锻温度大于或等于950℃,之后空冷,形成棒坯;

12、步骤s2:中间棒坯锻造,包括以下步骤:

13、步骤s201,将棒坯升温至700~850℃,保温120~150min;

14、步骤s202,将棒坯在120~180min内升温至950~990℃,保温150~300min;

15、步骤s203,将棒坯八方滚圆,控制高径比为1.5~2.5;

16、步骤s204,将棒坯2~8火次镦拔锻造,火次变形量控制在70~80%,直至坯料直径为600~850mm,且终锻温度大于或等于930℃,之后空冷;

17、在镦拔锻造期间,在α+β相区镦拔锻造1~2火次后,回炉加热至tβ+(10~30)℃,持续60~180分钟,之后进行出炉水冷的β热处理;

18、在镦拔锻造期间,在α+β相区镦拔锻造3~4火次后,回炉加热至tβ-(200~250)℃,持续120~240分钟,之后进行出炉空冷的再结晶热处理;

19、步骤s3:制备φ400~500mm预成型径锻坯料,包括以下步骤:

20、步骤s301,将棒坯升温至700~850℃,保温120~150min;

21、步骤s302,将棒坯在120~180min内将坯料继续升温至950~970℃,保温150~300min;

22、步骤s303,将棒坯八方滚圆,控制高径比为1.5~2.5;

23、步骤s304,将棒坯进行1~2火次镦拔锻造,火次变形量控制在55%~65%,直至坯料直径为400~500mm,终锻温度大于或等于900℃,之后空冷,形成预成型坯料;

24、步骤s4:预成型坯料径锻,包括以下步骤:

25、步骤401,将预成型坯料升温至700~850℃,保温90~150min;

26、步骤402,将预成型坯料在120~180min内升温至950~970℃,保温120~210min;

27、步骤403,将预成型坯料径向锻造1火次,火次变形量为10%~20%,终锻温度大于或等于900℃,之后空冷;

28、步骤s5:预成型坯料热处理:将经过径锻的预成型坯料加热至tβ-(35~45)℃,并保温4~8h;水冷棒材;将棒材加热至tβ-(240~300)℃,并保温4~8h;将棒材炉冷至300~500℃,出炉空冷,得到tc4合金的ф350~450mm大规格棒材。

29、上述tc4合金的ф350~450mm大规格棒材的制备方法中,在步骤s204中,棒坯镦拔锻造8次,火次变形量为75%,其中第2火次和第5次镦拔后回炉加热至tβ+(10~30)℃,持续60~180分钟;第6火次和第8火次镦拔后回炉加热至tβ-(120~240)℃,持续120~240分钟。

30、上述tc4合金的ф350~450mm大规格棒材的制备方法中,在步骤s104或s204中,每次镦粗均使用凹型盖板,拔长采用四方→对角拔长→八方→圆的变形方式。

31、上述tc4合金的ф350~450mm大规格棒材的制备方法中,在步骤s101中,所述铸锭直径为为ф700mm~ф800mm。

32、有益效果:与现有技术相比,本发明的航空用tc4合金杂质成分较少,在保证棒材力学性能优异的前提下能够更好的避免铁的偏析。按照本发明的方法制备出的ф350~450mmtc4合金棒材,在不需要添加p元素和s元素的情况下,内部组织均匀性好,且初生α相和β相含量各占50%,晶粒度≤22um,热处理后的棒材具有良好的室温和高温性能。

技术特征:

1. 一种航空用tc4合金,其特征在于:包括以下质量百分比组分:a1 5.50%~6.75%,v3.5%~4.5%,fe≤0.3%,0≤0.2%,c≤0.08%,n≤0.04%,h≤0.01%;杂质中,单一元素<0.1%,杂质总和<0.4%。

2.如权利要求1所述的航空用tc4合金的ф350~450mm大规格棒材的制备方法,其特征在于:包括以下步骤:

3.如权利要求2所述的ф350~450mm大规格棒材的制备方法,其特征在于:在步骤s204中,棒坯镦拔锻造8次,火次变形量为75%,其中第2火次和第5次镦拔后回炉加热至tβ+(10~30)℃,持续60~180分钟;第6火次和第8火次镦拔后回炉加热至tβ-(120~240)℃,持续120~240分钟。

4.如权利要求2所述的ф350~450mm大规格棒材的制备方法,其特征在于:在步骤s104或s204中,每次镦粗均使用凹型盖板,凹型盖板设有弧形的凹槽。

5.如权利要求2所述的ф350~450mm大规格棒材的制备方法,其特征在于:在步骤s104或s204中,拔长采用四方→对角拔长→八方→圆的变形方式。

6.如权利要求2所述的ф350~450mm大规格棒材的制备方法,其特征在于:在步骤s101中,所述铸锭直径为为ф700mm~ф800mm。

技术总结

本发明的航空用TC4合金杂质成分较少,在保证棒材力学性能优异的前提下能够更好的避免铁的偏析。按照本发明的方法制备出的Ф350~450mmTC4合金棒材的内部为细小均匀的等轴组织,且初生α相和β相含量各占50%,晶粒度≤22um,热处理后的棒材具有良好的室温和高温性能,室温拉伸强度940MPa以上,400℃下高温抗拉强度780MPa以上,400℃×100h的AC热稳定抗拉强度980MPa以上,延伸率均为15%以上,面缩40%以上。

技术研发人员:韩伟松,朱宝辉,袁红军,沈立华,李小飞,吴俊泽

受保护的技术使用者:宁夏中色金航钛业有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!