一种大型冲床用横梁铸件的铸造方法与流程

本技术涉及冲床中的铸件制备的,具体的涉及一种大型冲床用横梁铸件的铸造方法。

背景技术:

1、冲床是一种结构精巧的通用性压力机,具有用途广泛、生产效率高等特点,广泛应用于冲孔、落料、弯曲和成形等工艺,通过对金属坯件施加强大的压力使金属发生塑性变形和断裂来加工成零件,冲床的运转精度直接关系到了冲压件的质量、精度以及模具的使用寿命,而上横梁作为高速压力机的重要组成部分,其刚度和强度对压力机的整体工作性能和加工精度具有直接而重要的影响。为了提高冲床的加工精度和工作效率,降低生产成本和能源消耗,应尽可能地提高上横梁铸件的刚度与强度,特别是轴承孔部位不允许有气孔、夹渣等铸造缺陷。

2、如图1-3所示,为一种冲床上使用的m40n上横梁铸件,该铸件的毛坯重量28810kg,浇注重量29985kg,材料ht300,外形轮毂尺寸3850mm×1990mm×1600mm;该铸件沿着其长度方向设置多个并排的轴承孔c,因为需要和轴承装配因此铸件轴承孔的部位不允许有缩孔、缩松、气孔、夹渣等铸造缺陷,其铸造难度比较大;从附图1-3可以看出该上横梁铸件整体属于箱体式框架结构,因此铸型内的铁水冲型不是很平稳,容易产生氧化渣、气孔等铸造缺陷,多出现在铸件浇注的上平面或型芯下表面部位,特别是夹渣缺陷严重影响铸件的力学性能,易导致裂纹或开裂;框架结构铸件的热节多、分散,无法从单方面加强激冷予以消除,生产制造难度相当大。

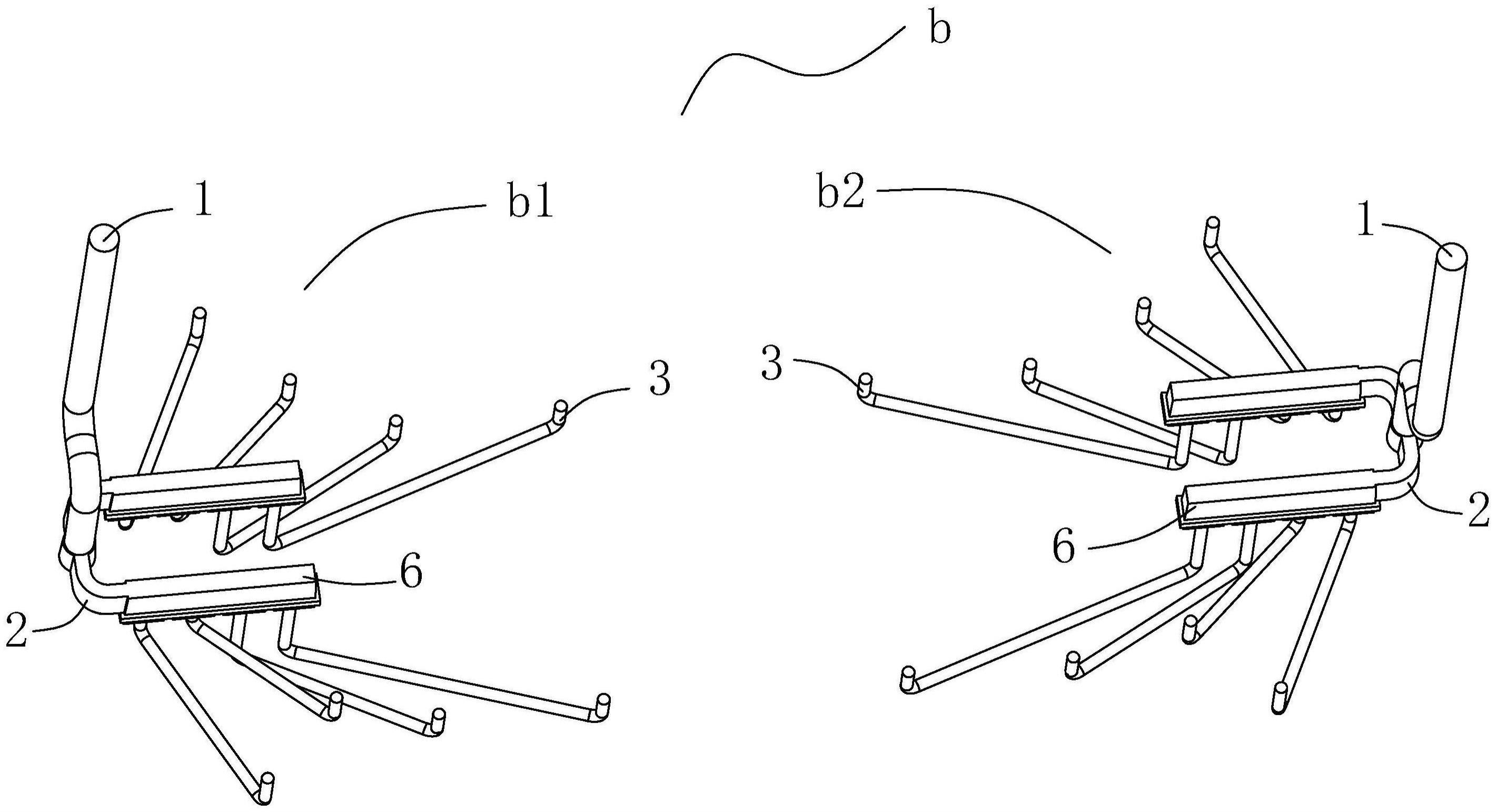

3、如附图4-5所示为现有针对上述上横梁铸件设置的一种铸造系统,包括浇注系统和铸件型腔a,其中浇注系统包括直浇道1’、横浇道2’、内浇道3’、安全冒口4’和出气口5’等;其中的直浇道1’为一个圆柱状结构,其设置在环形的横浇道2’短边是上端面与横浇道2’垂直连接;在环形横浇道的下底面沿着其长边设置多条内浇道3’,内浇道3’尾端与铸件型腔a长度方向的侧壁连通;上述这种铸造系统是将内浇道3’直接连接在横浇道2’的下底面上而且成竖直设置,因此铁水进入内浇道的速度快、不利于铁水的平稳流动,还会导致前期流经横浇道含有渣、气以及杂物的不好铁水也直接进入内浇道,不利于铁水熔渣的上浮,也不利于铁水更加平稳进入型腔、增加了氧化夹渣物的产生,导致上横梁铸件特别是轴承孔部位一直存在碎砂和夹渣缺陷;此外,上述的这种浇注系统由于是铸件型腔的侧壁进料,铁液进入铸件型腔后会多角度流动导致填充过程不平稳;而且现有技术的直浇道位于环形横浇道的两端、两条直浇道共用一个环形的横浇道,铁液从两端的直浇道进入共用的横浇道后、会导致铁液流速和流量不均衡,两股铁液彼此冲击造成紊流,所以进一步加剧了铸件型腔内铁液的紊流,更易形成铸件缺陷。

4、另,现有的上横梁铸件的配料和铸造工艺也存在一定的不足,进一步加剧了铸件的铸造缺陷,因此需要提供一种能减少上述上横梁铸件的铸造缺陷的铸造方法。

技术实现思路

1、本技术针对现有技术的上述不足,提供一种有效去除夹渣物,避免铁渣进入铸件,从而提高铸件成品率的大型冲床用横梁铸件的铸造方法。

2、为了解决上述技术问题,本技术采用的技术方案为:一种大型冲床用横梁铸件的铸造方法,包括:

3、(1)首先按照铸造系统的结构进行树脂砂铸造,形成铸造系统,铸造系统具有两个浇注系统,且内浇道的进料口位于铸件型腔的底部;

4、(2)然后配置以下质量百分比的原料:生铁35~40%,废钢30~40%,回炉料20~35%,增碳剂为生铁、废钢、回炉料总量的0.6~1.0%;硅铁(fesi75)为生铁、废钢、回炉料总量的0.6~1.0%;

5、(3)将全部的生铁、废钢和回炉料放入熔炼炉内,然后加入增碳剂和硅铁;加热使得炉料熔化,待炉料熔清后加入femn65c7.0锰合金,锰合金的加入量为生铁、废钢、回炉料及增碳剂总质量的0.40~0.80%,然后加入磷铁(fep24)和硫铁(fes40);待锰合金、磷铁、硫铁熔化后再加入生铁、废钢、回炉料及增碳剂总质量0.4~0.5%的电解铜,得到原铁液,将原铁液继续加热到1450~1480℃;获得的该原铁液的成分及质量百分比为c 3.00%~3.30%,si1.4%~1.6%,mn 0.6~0.8%,p 0.04~0.06%,s 0.05~0.08%,cu 0.35~0.45%,其余为铁;

6、(4)用冲入法加入孕育剂,对原铁液进行孕育,孕育剂的粒径为3-8mm,孕育剂的加入量为原铁液质量的0.3~0.6%,搅拌均匀,得到铁液;此时该铁液的成分及质量百分比为c 3.0%~3.30%,si1.7%~1.9%,mn 0.6~0.8%,p 0.04~0.06%,s 0.05~0.08%,cu0.35~0.45%,其余为铁;

7、(5)将铁液移至浇注现场,扒除铁液表面浮渣等杂物,对铁液进行孕育处理;

8、(6)孕育完成后将铁液转移至定量包内并静置5~10分钟,当温度降至1280~1310℃时拔塞将铁液浇注到步骤(1)制备的铸造系统以形成铸件,待铸件冷却后,得到上横梁铸件。

9、优选的,本技术所述的铸造系统包括铸件型腔和浇注系统,所述的浇注系统与铸件型腔相连通;所述的浇注系统由相对设置的第一浇注系统和第二浇注系统构成,且第一浇注系统和第二浇注系统均包括直浇道、横浇道、第一过滤浇道、第二过滤浇道和内浇道;所述的直浇道与横浇道垂直连接,所述的横浇道呈u字型,所述的第一过滤浇道设置有两条分别连接于呈u字型横浇道的前端面上,所述的第二过滤浇道位于第一过滤浇道的下方,所述的第二过滤浇道的下底面连接有内浇道,且内浇道设置有多个、每个所述的内浇道均连接一个所述的第二过滤浇道。

10、采用上述结构,本技术将现有的铸造系统设置成两个相对设置的浇注系统,从而可以从两侧分别进料,使得料液可以各自快速的充盈各自的浇注系统,避免现有两个直浇道共用一个环形横浇道、两股铁液容易相互冲击造成的进入到每个内浇道的流速和流量差异大,而造成系统充盈不均衡而影响铸件性能;此外,本技术的铸造系统,其中还采用了两种过滤浇道,可以方便渣、气以及杂物上浮,避免进入铸造型腔;此外第二过滤浇道分块设置并且与其连接的内浇道一一对应,有利于铁水熔渣的上浮,也有利于铁水更加平稳的进入铸件型腔,从而减少氧化夹渣物的产生。

11、进一步的,所述的第一过滤浇道和第二过滤浇道之间设置有直孔陶瓷过滤砖,该过滤砖的设置可以有效过滤铁液中的杂质,防止其进入铸件型腔。

12、进一步的,所述的直浇道包括竖向延伸的第一直浇道和第二直浇道,所述的第一直浇道和第二直浇道之间通过横向延伸段连接,采用该结构,可以确保直浇道内的铁液快速充满状态,减少铁水氧化夹渣物的产生和充型流速。

13、进一步的,所述的直浇道和内浇道均为陶瓷管,采用该方案可以有效减少冲砂缺陷,避免浇注过程对直浇道和内浇道的冲击破坏。

14、进一步的,所述的第一过滤浇道与所述的横浇道等高,且第一过滤浇道的横截面呈上窄下宽的等腰梯形结构;采用上述方案,可以使得横浇道内的铁液快速的充满第一过滤浇道,并且铁液中的铁渣、杂质等更利于上浮聚拢。

15、进一步的,所述的第一过滤浇道和第二过滤浇道的外边沿相对于直孔陶瓷过滤砖的外边沿向内缩小8mm~15mm;采用该结构,减少铁液与过滤砖的接触面积,从而防止直孔陶瓷过滤砖在高温铁水和热气流冲击的双重作用下发生变形或破碎。

16、进一步的,所述的第二过滤浇道为多个,并于第一过滤浇道的底面分块设置;采用该结构,在型砂铸型时,在相邻第二过滤浇道之间的间隙内可以填入型砂,从而提高型砂对过滤浇道和过滤砖的支撑力度,防止浇注系统破坏或者移位。

17、进一步的,位于每个第二过滤浇道底面的多个内浇道各自的延伸方向不一致,且内浇道与铸件型腔的连接位置位于铸件型腔的底面;采用该结构,可以将铁液通过每一个内浇道送入至铸件型腔不同的位置,保证铁液流动的平稳性。

18、进一步的,所述的浇注系统还包括安全冒口和出气口,所述的安全冒口和出气口均设置于铸件型腔的上端面上,且安全冒口沿着铸件型腔上端面的周边设置、出气口设置于铸件型腔长度方向的两端的上端面上;采用该结构,可以避免气泡和铸造凹坑,减少铸造缺陷。

19、进一步的,所述的各主要浇注单元(主要为直浇道、横浇道和内浇道)的总截面积比为:σa直浇道∶σa横浇道∶σa内浇道=1∶1.2~1.3∶1.0~1.1;采用上述方案,最小截面积设置在直浇道上,可以进一步的保证铁液浇注的平稳性,减少冲砂缺陷,实现了“低流速、平稳洁净充型”的效果。

20、优选的,本技术上述步骤(2)所述的增碳剂元素质量百分比为:c≥98%,s≤0.05%,n≤0.01%,灰份(灰分)≤0.3%,挥发份(挥发分)≤0.3%,粒度为0.5-3mm的增碳剂,如丹晟实业(上海)有限公司生产的dc系列型增碳剂(dc-(1-4)型增碳剂)。

21、优选的,本技术上述步骤(3)的孕育剂为硅钡孕育剂,其元素质量百分比为:si71%-~73%,ca 0.7%~1.3%,ba 1.6%~2.4%,al≤1.2%,s≤0.02%,余量为铁。

22、优选的,本技术上述步骤(4)磷铁的加入量为生铁、废钢、回炉料及增碳剂总质量的0.02~0.04%,硫铁的加入量为生铁、废钢、回炉料及增碳剂总质量的0.20~0.30%。

23、优选的,本技术上述步骤(5)的孕育块为硅钡孕育块,其元素质量百分比为:si71%~73%,ca 0.7%~1.3%,ba 1.6%~2.4%,al≤1.2%,s≤0.02%,余量为铁。

24、优选的,本技术上述步骤(5)的孕育处理为采用孕育块进行浮硅孕育,孕育块的大小为0.75kg/块,孕育块的加入量为铁液质量的0.1~0.15%。

25、本技术上述铸造方法的优点和有益效果:

26、1.由于本技术的这种铸件是一种箱式结构的铸件,其热节多、分散,无法从单方面加强激冷予以消除,通过采用特定的原料组分和配比,从而有效解决上述现有技术问题的缺陷,获得的铸件具有理想的强度和钢性,因此更适应于冲压环境的使用。

27、2.本技术的铸造方法,其中在原料的制备过程通过添加femn65c7.0锰合金,磷铁(fep24)和硫铁(fes40)等物料,结合铁液的主要元素,或者一种具有特定组成和配比的浇注铁液:c 3.0%~3.30%,si1.7%~1.9%,mn 0.6~0.8%,p 0.04~0.06%,s 0.05~0.08%,cu 0.35~0.45%,其余为铁,从而可以进一步的提高铸件的常温抗拉强度和硬度。

28、3.本技术的铸造方法,在制备过程采用了先冲入法加入孕育剂,对原铁液进行第一次孕育,然后扒渣后对铁液采用孕育块第二次浮硅孕育的方式,可以消除铸件的白口倾向,并且避免出现过冷组织和孕育衰退,减轻铸铁件的壁厚敏感性,并且有利于形成a型石墨,可以获得石墨长度级别为4级、细片状珠光体含量为94-95%的铸件,从而改善铸铁的力学性能,满足其冲压环境的使用。

- 还没有人留言评论。精彩留言会获得点赞!