一种Fe-Cr-Ni基马氏体不锈钢的冶炼方法与流程

本发明属于特种材料制备,具体涉及一种fe-cr-ni基马氏体不锈钢的冶炼方法。

背景技术:

1、fe-cr-ni基马氏体不锈钢与传统的以合金碳化物或氮化物为主要的强化相使钢达到高强度的观念不同,此钢种以cu、mo、ti、al作为强化元素,金属间化合物作为强化相,以逆转奥氏体作为韧化相,使钢获得最佳的强韧性配合,而c作为对强韧性起有害作用的元素,固将c控制在较低水平。该钢种的研制被看成是超高强度钢的突破性的进展,具有重要意义。

2、此类钢种常采用真空感应+电渣重熔双联冶炼工艺进行制备。由于合金含量质量百分比达20%以上,此类钢种冶炼过程控制不当极容易出现严重的偏析,且通过后续工序不可逆转,为有效保证电渣产品凝固组织、成分的均匀性,提高材料的冷热加工性能,从真空冶炼开始就需要对铸锭质量进行有效控制。且此类材料在真空冶炼过程ti元素能够得到精确控制,但在电渣冶炼过程,由于环境供氧、熔渣供氧,ti元素烧损严重,甚至低于控制范围下线,且从实际生产过程来看此种材料化学成分的微小变动都会导致性能的急剧变化,因此如何控制电渣过程ti元素的损失波动、保证化学成分的均匀性,也是此类材料制备的核心技术。

3、制定合理的冶炼工艺,对提高fe-cr-ni基马氏体不锈钢产品物化性能、产品成材率,以及此类产品的工业化稳定生产,均具有十分重要的意义。

技术实现思路

1、为解决上述技术问题,本发明提供了一种fe-cr-ni基马氏体不锈钢的冶炼方法,操作简单,不仅有效抑制了电渣过程ti元素的氧化烧损,ti元素收得率稳定保证在95%以上,还极大的保证了电渣凝固组织、成分的均匀性,保证了后续加工过程材料的冷热加工性能,且对此类产品工业化稳定生产,具有重要意义。

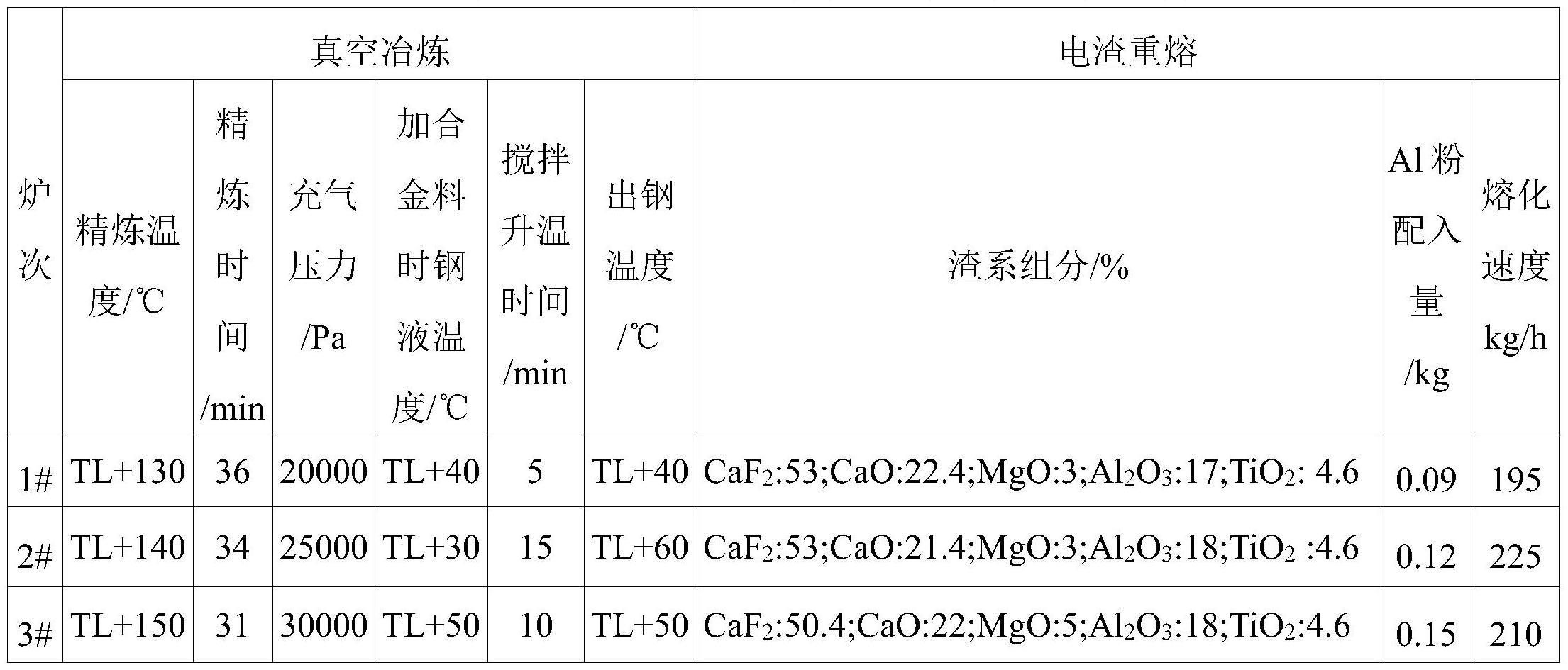

2、为解决上述问题,本发明采取的技术方案如下:一种fe-cr-ni基马氏体不锈钢的冶炼方法,所述冶炼方法包括真空冶炼和电渣重熔两个工序;所述真空冶炼工序包括配料、装炉、熔化、精炼、合金化、浇注六个阶段,电渣重熔工序包括自耗电极准备、预熔渣准备、装炉、熔炼四个阶段;所述真空冶炼工序精炼阶段,精炼温度控制在钢液液相线以上130~150℃,精炼时间t与冶炼炉容m的关系为:t=(1.4~1.6)×m1/2,所述精炼时间单位为min,冶炼炉容单位kg。

3、进一步的,所述真空冶炼工序合金化阶段,加合金料前,关真空泵,充入20000~30000pa氩气,调整温度至钢液液相线以上30~50℃,加入合金料,大功率搅拌5~15min。

4、进一步的,所述真空冶炼浇注过程,出钢温度控制在钢液液相线以上40~60℃,浇注速度控制在150~180kg/min范围内。

5、进一步的,所述电渣重熔工序预熔渣准备阶段,渣系成分为:caf2:50%~53%、cao:21%~24%、mgo:3%~5%、al2o3:17%~18%。

6、进一步的,所述电渣重熔工序预熔渣准备阶段,渣系中配入一定量比例al粉、tio2,al粉添加量为预熔渣质量的(0.3~0.5)%,tio2配入量根据铸锭中ti、al含量综合确定,具体关系为:[tio2]%=[(2.45×a1/3+0.26×a)]%,其中ti/al=a,0.15%≤[al]≤0.5%,0.5%≤[ti]≤1.2%。

7、进一步的,所述电渣重熔工序熔炼阶段,控制熔速[(0.65~0.75)×d结]kg/h,所述d结为结晶器直径,单位为mm。

8、进一步的,所述真空冶炼、电渣重熔工序全流程在氩气保护条件下进行,氩气纯度≥99.99%,保证整个熔炼过程气氛中氧≤50ppm。

9、进一步的,所述冶炼方法ti元素收得率≥95%。

10、进一步的,所述fe-cr-ni基马氏体不锈钢的化学成分及质量百分含量为:c:0.005~0.02%,si:0.2~0.7%,mn:0.2~1%,p≤0.01%,s≤0.01%,cr:11~13%,ni:8~10%,mo:3.5~5%,cu:1.5~3.5%,ti:0.5~1.2%,al:0.15~0.5%,余量为fe及不可避免的杂质。

11、进一步的,所述真空冶炼工序配料阶段:以工业纯料为主原料,选用电解镍板、金属铬、钼条、纯铁、石墨、工业硅、电解锰、电解铜、铝、海绵钛等洁净度高的合金料。

12、进一步的,所述真空冶炼工序装炉阶段:将石墨铺设置坩埚底部,用量为添加量的1/2,并将纯铁置于坩埚底部,中部放置金属铬、镍板、钼条等难熔金属,上部再装入部分纯铁;二次料仓装入石墨、工业硅、电解锰、电解铜、铝粒、海绵钛。

13、采用上述技术方案所产生的有益效果在于:1、本发明针对上述问题提供了一种fe-cr-ni基马氏体不锈钢的冶炼方法,真空冶炼过程,通过“高过热度精炼”使得合金均匀溶解在钢液之中,精炼时间根据炉容精准控制,有效降低了钢液中o、n、h气体含量和钢中有害元素,“低过热度、慢浇速浇注”减小了钢液凝固过程产生的偏析,保证了真空锭的铸锭质量。2、本发明电渣过程,通过在固定渣系中添加一定比例的tio2和al粉,可有效抑制电渣过程ti元素的氧化烧损,ti元素收得率稳定保证在95%以上,然后电渣过程通过“较低熔速控制”,极大的保证了电渣凝固组织、成分的均匀性,保证了后续加工过程材料的冷热加工性能,上述冶炼工艺操作简单,对此类产品工业化稳定生产,具有十分重要的意义。

技术特征:

1.一种fe-cr-ni基马氏体不锈钢的冶炼方法,其特征在于:所述冶炼方法包括真空冶炼和电渣重熔两个工序;所述真空冶炼工序包括配料、装炉、熔化、精炼、合金化、浇注六个阶段,电渣重熔工序包括自耗电极准备、预熔渣准备、装炉、熔炼四个阶段;所述真空冶炼工序精炼阶段,精炼温度控制在钢液液相线以上130~150℃,精炼时间t与冶炼炉容m的关系为:t=(1.4~1.6)×m1/2,所述精炼时间单位为min,冶炼炉容单位kg。

2.根据权利要求1所述的一种fe-cr-ni基马氏体不锈钢的冶炼方法,其特征在于:所述真空冶炼工序合金化阶段,加合金料前,关真空泵,充入20000~30000pa氩气,调整温度至钢液液相线以上30~50℃,加入合金料,大功率搅拌5~15min。

3.根据权利要求1所述的一种fe-cr-ni基马氏体不锈钢的冶炼方法,其特征在于:所述真空冶炼浇注过程,出钢温度控制在钢液液相线以上40~60℃,浇注速度控制在150~180kg/min范围内。

4.根据权利要求1-3任意一项所述的一种fe-cr-ni基马氏体不锈钢的冶炼方法,其特征在于:所述电渣重熔工序预熔渣准备阶段,渣系成分为:caf2:50%~53%、cao:21%~24%、mgo:3%~5%、al2o3:17%~18%。

5.根据权利要求1-3任意一项所述的一种fe-cr-ni基马氏体不锈钢的冶炼方法,其特征在于:所述电渣重熔工序预熔渣准备阶段,渣系中配入一定量比例al粉、tio2,al粉添加量为预熔渣质量的(0.3~0.5)%,tio2配入量根据铸锭中ti、al含量综合确定,具体关系为:[tio2]%=[(2.45×a1/3+0.26×a)]%,其中ti/al=a,0.15%≤[al]≤0.5%,0.5%≤[ti]≤1.2%。

6.根据权利要求1-3任意一项所述的一种fe-cr-ni基马氏体不锈钢的冶炼方法,其特征在于:所述电渣重熔工序熔炼阶段,控制熔速[(0.65~0.75)×d结]kg/h,所述d结为结晶器直径,单位为mm。

7.根据权利要求1-3任意一项所述的一种fe-cr-ni基马氏体不锈钢的冶炼方法,其特征在于:所述真空冶炼、电渣重熔工序全流程在氩气保护条件下进行,氩气纯度≥99.99%,保证整个熔炼过程气氛中氧≤50ppm。

8.根据权利要求1-3任意一项所述的一种fe-cr-ni基马氏体不锈钢的冶炼方法,其特征在于:所述冶炼方法ti元素收得率≥95%。

9.根据权利要求1-3任意一项所述的一种fe-cr-ni基马氏体不锈钢的冶炼方法,其特征在于:所述fe-cr-ni基马氏体不锈钢的化学成分及质量百分含量为:c:0.005~0.02%,si:0.2~0.7%,mn:0.2~1%,p≤0.01%,s≤0.01%,cr:11~13%,ni:8~10%,mo:3.5~5%,cu:1.5~3.5%,ti:0.5~1.2%,al:0.15~0.5%,余量为fe及不可避免的杂质。

10.根据权利要求1-3任意一项所述的一种fe-cr-ni基马氏体不锈钢的冶炼方法,其特征在于:所述真空冶炼工序配料阶段:以工业纯料为主原料,选用电解镍板、金属铬、钼条、纯铁、石墨、工业硅、电解锰、电解铜、铝、海绵钛等洁净度高的合金料;

技术总结

本发明公开了一种Fe‑Cr‑Ni基马氏体不锈钢的冶炼方法,包括真空冶炼和电渣重熔两个工序;真空冶炼工序包括配料、装炉、熔化、精炼、合金化、浇注六个阶段,电渣重熔工序包括自耗电极准备、预熔渣准备、装炉、熔炼四个阶段;真空冶炼工序精炼阶段,精炼温度控制在钢液液相线以上130~150℃,精炼时间T与冶炼炉容M的关系为:T=(1.4~1.6)×M1/2,所述精炼时间单位为min,冶炼炉容单位kg。本发明操作简单,不仅有效抑制了电渣过程Ti元素的氧化烧损,Ti元素收得率稳定保证在95%以上,还极大的保证了电渣凝固组织、成分的均匀性,保证了后续加工过程材料的冷热加工性能。

技术研发人员:王育飞,薛鑫,齐紫阳,王傲,赵培义,张福利,王博祥,李瑞杰,郭瑞华,徐于斌

受保护的技术使用者:河北大河材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!