一种炼铁高炉出铁机构及其使用方法与流程

本发明涉及炼铁高炉,具体为一种炼铁高炉出铁机构及其使用方法。

背景技术:

1、炼铁高炉是冶炼铁水所使用的一种竖向高炉炉体。高炉炉体用钢板作炉壳,壳内砌耐火砖内衬。高炉本体自上而下分为炉喉、炉身、炉腰、炉腹 、炉缸五部分。由于高炉炼铁技术经济指标良好,工艺简单 ,生产量大,劳动生产效率高,能耗低等优点,故这种方法生产的铁占世界铁总产量的绝大部分。高炉生产时从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石),从位于炉子下部沿炉周的风口吹入经预热的空气。在高温下焦炭(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)中的碳同鼓入空气中的氧燃烧生成的一氧化碳,在炉内上升过程中除去铁矿石中的氧、硫、磷,还原得到铁。炼出的铁水从铁口放出。

2、现有技术中虽通过高炉能够大量冶炼铁水,但不可避免其在安装使用过程中依旧存在有不足之处,如出铁沟在与出铁口对齐安装的过程中误差性较高,导致安装不方便的问题,为避免此类问题有鉴于此:中国专利cn113293248b公开了一种炼铁高炉出铁装置,其包括基座,所述高炉安装在基座上,高炉包括设置在底部的出铁口,出铁装置与出铁口对应设置,出铁装置包括支撑架以及固定在支撑架上的出铁沟,基座与支撑架之间设有连接组件,所述连接组件包括与基座侧壁一体成型的滑槽,所述支撑架靠近基座的一端一体成型有连接板,连接板与所述滑槽滑动连接。滑槽对连接板水平面的移动起到限位作用,降低了出铁沟与出铁口位置不对应的可能性,同时提高了出铁沟安装的便利性的效果。

3、上述虽解决了出铁沟与出铁口位置不对应易存在误差,导致出铁沟安装不够便利的问题,但不避免其在实际使用的过程中依旧留有不足之处,如装置出铁部分缺乏捞渣滤渣机构,以至于传统采用渣沟排渣,而导致铁水会随渣料流动,而导致铁水会有较大损耗的问题,而为了避免此类问题发生,因此提出一种炼铁高炉出铁机构及其使用方法来对现有问题进行解决。

技术实现思路

1、针对现有技术的不足,本发明提供了一种炼铁高炉出铁机构及其使用方法,解决了装置出铁部分缺乏捞渣滤渣机构,以至于传统采用渣沟排渣,而导致铁水会随渣料流动,而导致铁水会有较大损耗的问题。

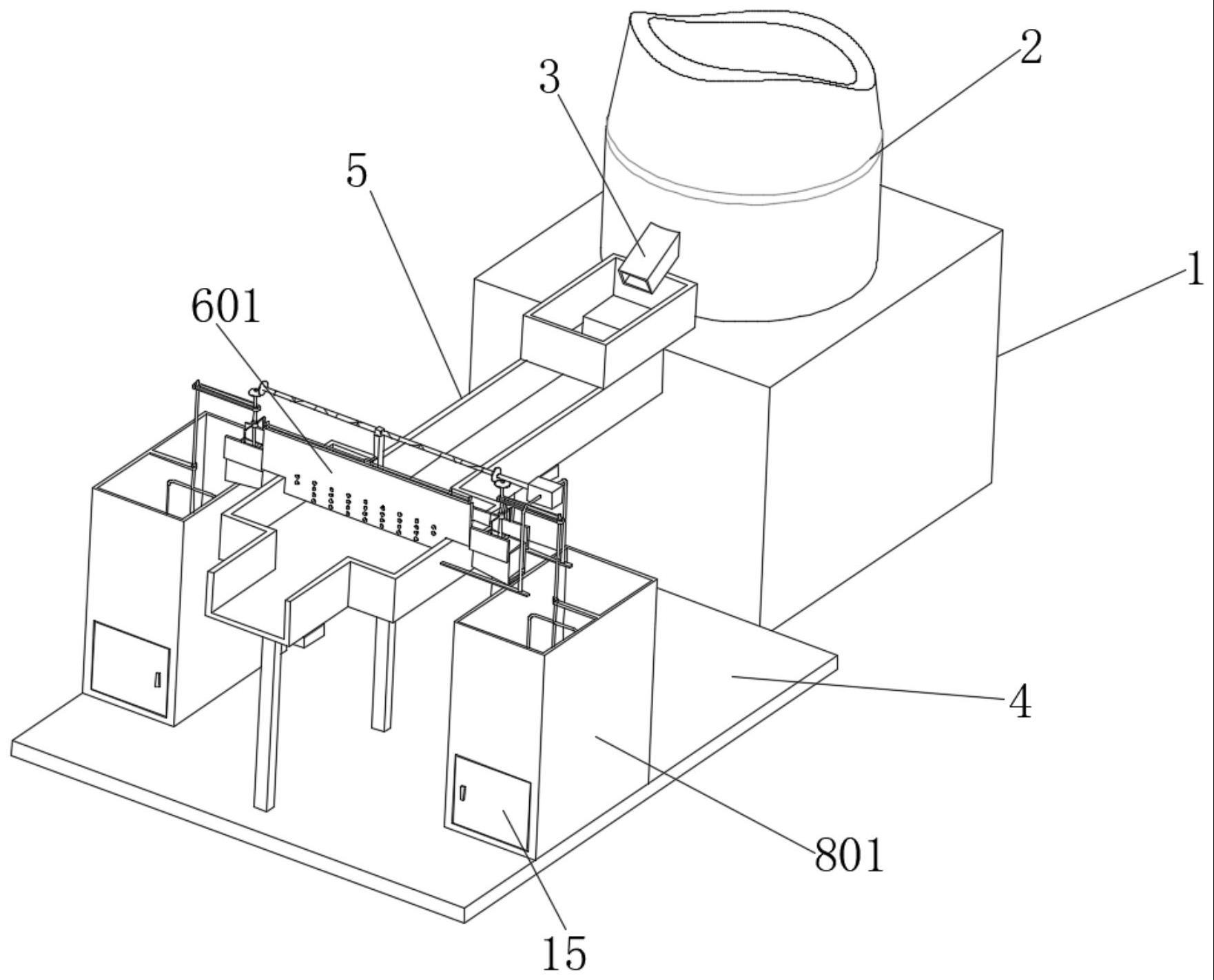

2、为实现以上目的,本发明通过以下技术方案予以实现:一种炼铁高炉出铁机构,包括高炉基座、高炉炉体和出铁口,所述高炉炉体固定设置于高炉基座的顶部,所述出铁口连通于高炉炉体的前侧,所述高炉基座的前侧固定连接有固定支撑座,所述固定支撑座的顶部通过支架固定连接有出铁沟,所述出铁沟的内部设置有滤渣捞渣机构,所述滤渣捞渣机构和出铁沟之间设置有防结块机构,所述防结块机构和固定支撑座之间设置有规整暂存机构。

3、优选的,所述滤渣捞渣机构包括拦渣板,所述拦渣板固定设置于出铁沟的内部,所述拦渣板的前侧开设有若干个滤渣通孔,所述拦渣板后侧的两侧均固定连接有导料框架,所述出铁沟的一侧通过支架固定连接有驱动电机,所述驱动电机的输出轴通过联轴器固定连接有往复丝杠,所述往复丝杠的表面螺纹连接有螺纹套,所述螺纹套的底部固定连接有限位套筒,所述限位套筒的内部滑动连接有活动伸缩板,所述活动伸缩板的底部固定连接有捞渣孔板,所述活动伸缩板顶部和限位套筒内腔顶部之间固定连接有第一复位弹簧。

4、优选的,所述防结块机构包括安装支撑板,所述安装支撑板设置有四个,且四个安装支撑板分别固定设置于拦渣板两侧和两个导料框架相背一侧,同侧两个所述安装支撑板之间弹性滑动设置有渣料集料斜框,所述渣料集料斜框的一侧开设有渣料出料通口,同侧两个所述安装支撑板顶部通过支架和轴承共同转动连接有转动轴,且转动轴的一端延伸至渣料集料斜框的内部,所述转动轴的表面且位于渣料集料斜框的内部固定连接有若干个破碎刀具,所述转动轴的顶端固定连接有第一锥齿轮,所述往复丝杠表面的两侧均固定连接有与第一锥齿轮相啮合的第二锥齿轮,所述渣料集料斜框内腔前侧和后侧之间通过支架固定连接有环形空心板,所述环形空心板顶部的前侧和后侧均固定连接有弧形斜块,所述转动轴的表面固定连接有固定圆板,所述固定圆板底部的两侧均固定连接有与弧形斜块相配套使用的圆弧凸块。

5、优选的,所述规整暂存机构包括渣料暂存箱,所述渣料暂存箱设置有两个,且两个渣料暂存箱分别固定设置于固定支撑座顶部的两侧,所述渣料暂存箱内腔的一侧固定连接有承接板,所述承接板的顶部通过轴承转动连接有旋转轴,所述旋转轴的一端贯穿并延伸至承接板的底部,所述旋转轴延伸至承接板底部的一端固定连接有渣料拨料架,所述旋转轴的表面固定连接有第一驱动链轮,所述转动轴的表面固定连接有第二驱动链轮,所述第二驱动链轮和第一驱动链轮之间传动连接有驱动链条。

6、优选的,同侧两个所述安装支撑板相对的一面均开设有限位滑槽,所述限位滑槽的内部滑动连接有限位滑块,同侧两个所述限位滑块相对一面分别与渣料集料斜框的前侧和后侧固定连接,所述限位滑块底部和限位滑槽内腔底部之间固定连接有第二复位弹簧。

7、优选的,所述拦渣板的顶部通过支架固定连接有导向滑杆,所述导向滑杆的表面滑动连接有导向滑套,且导向滑套的后侧通过支架与螺纹套的前侧固定连接。

8、优选的,同侧所述导料框架后侧与出铁沟内壁之间固定连接有渣料导向斜板。

9、优选的,所述渣料暂存箱的前侧通过合页铰接有清料盖。

10、本发明还公开了一种炼铁高炉出铁方法,具体包括以下步骤:

11、s1、使用时,通过出铁口将铁水引导至出铁沟的内部,铁水顺着出铁沟导流时,会逐渐与拦渣板接触,并被拦渣板所过滤拦截,由于拦渣板拦截高度只处于铁水上层,因此铁水上部漂浮的浮渣层会被拦渣板拦截,剩余铁水会顺着拦渣板的底部继续流动;

12、s2、拦截浮渣时同步启动驱动电机,所述驱动电机启动后驱动电机会通过输出轴带动往复丝杠转动,往复丝杠转动其表面的螺纹套会通过与往复丝杠螺纹配合,以及导向滑杆和导向滑套的限位配合,促使螺纹套左右往复移动,螺纹套移动带动限位套筒、活动伸缩板和捞渣孔板移动,捞渣孔板移动过程中会逐渐将打捞的浮渣推送至导料框架的斜面上,直至浮渣落入渣料集料斜框的内部进行下一工序;

13、s3、往复丝杠转动带动螺纹套往复移动的同时,往复丝杠还会带动第二锥齿轮转动,第二锥齿轮转动会与相邻第一锥齿轮啮合,并通过其相互啮合同步带动转动轴转动,转动轴转动会带动破碎刀具对落入渣料集料斜框内部的浮渣进行破碎,避免浮渣相互凝结结块;

14、转动轴转动同时还会带动固定圆板转动,固定圆板带动圆弧凸块进行旋转,圆弧凸块旋转过程中会与弧形斜块往复形成挤压配合,并通过挤压弧形斜块,促使环形空心板带动渣料集料斜框往复弹性上下筛动,渣料集料斜框筛动会加速渣料落入渣料暂存箱内部进行暂存;

15、s4、转动轴转动同时转动轴还会带动第二驱动链轮转动,第二驱动链轮转动会与驱动链条和第一驱动链轮形成传动配合,并通过其传动配合,同步带动旋转轴转动,旋转轴转动会带动渣料拨料架旋转搅动,渣料拨料架旋转搅动会不断对落入渣料暂存箱内部的浮渣进行搅动规整平铺存储,避免渣料定点存储易形成高堆,致使渣料暂存箱内部空间利用不够充分的问题。

16、优选的,s2中捞渣孔板的侧面开设有若干个滤孔,开设滤孔能够对打捞的渣料进行铁水过滤,减少铁水损耗。

17、本发明提供了一种炼铁高炉出铁机构及其使用方法。与现有的技术相比具备以下有益效果:

18、(1)该炼铁高炉出铁机构,通过在出铁沟和固定支撑座之间设置滤渣捞渣机构、防结块机构和规整暂存机构,使得装置在进行铁水排放时,能够通过滤渣捞渣机构、防结块机构和规整暂存机构的同步协同,促使出铁沟内部铁水的浮渣,能够不断被过滤打捞,以避免传动渣沟排渣而造成铁水易损耗较高的问题,以及同步对打捞的浮渣进行破碎处理,避免其相互凝结结块,造成后续处理不便的问题,以及同步对收集的浮渣进行规整铺料,避免浮渣定点收集,易造成高堆致使渣料暂存箱内部空间利用不充分的问题。

19、(2)该炼铁高炉出铁机构,通过在相邻两个安装支撑板之间弹性设置渣料集料斜框,并在渣料集料斜框和转动轴之间设置环形空心板、弧形斜块、固定圆板和圆弧凸块,使得渣料集料斜框内部渣料在破碎过程中,还能够通过环形空心板、弧形斜块、固定圆板和圆弧凸块的协同配合,促使渣料集料斜框还能够进行上下筛动,加速渣料下料速度。

20、(3)该炼铁高炉出铁机构,通过在活动伸缩板和限位套筒之间设置第一复位弹簧,使得捞渣孔板能够通过第一复位弹簧的张力,紧密与导料框架的斜面进行贴合,以便增强捞渣孔板对渣料的推送效果。

21、(4)该炼铁高炉出铁机构,通过在拦渣板的顶部设置导向滑杆和导向滑套,并将导向滑套与螺纹套相连接,使得螺纹套在移动期间,能够通过导向滑杆和导向滑套的限位配合,来为螺纹套提供移动稳定性。

- 还没有人留言评论。精彩留言会获得点赞!