一种叶片批量化增材修复工装及叶片批量修复方法与流程

本发明涉及航空发动机压气机叶片修复领域,特别是一种叶片批量化增材修复工装及叶片批量修复方法。

背景技术:

1、航空发动机压气机叶片长期处于高压力、高转速、高温度的严苛工作环境,在其服役过程中极易出现叶尖磨损、变形、裂纹的现象,该现象将降低航空发动机整机性能,严重时可能造成重大事故。故压气机叶片需在航空发动机大修过程中频繁检查并更换,但由于叶片制造工艺复杂性,其制造周期长且成品率低,故直接使用新叶片完全更换需花费高额的成本。故航空发动机修理厂经常采用修复叶片叶尖延长其使用寿命的方法,从而降低制造成本,控制生产周期。常使用的传统叶片叶尖修复方式有几下几种:微弧等离子焊接、手工氩弧焊、激光熔覆及冷喷涂,但上述方法均存在一个明显的缺点:由于无法控制叶片叶尖修复的近净型,每次修复完成后均需要繁琐的机械加工或耗时的手工抛光来去除多余的材料,导致无法形成批量化修复的能力。在实际生产作业中,压气机叶片每次需要修复的数量巨大,故传统的叶片叶尖修复方式亟需升级。

2、目前3d打印作为一种新型的制造方式,其快速成型、增材制造的工作原理完美契合叶片叶尖修复。然而3d打印设备一般为标准设备,其本身是无法直接用于叶片叶尖修复,且没办法完成叶片叶尖的批量修复。

3、为了满足叶片叶尖的批量修复,要么对3d打印设备进行技术改造,要么用专用装置来与3d打印设备配合使用。

4、若将现有的3d打印设备改造成专用于叶片叶尖批量修复的3d打印设备,则需高额的改造费用,且使现有的3d打印设备不具有通用性,造成一定意义的浪费。

5、若利用专用装置与3d打印设备配合完成叶片叶尖批量修复,则比改造3d打印设备更加的方便、灵活,不会影响3d打印设备的通用性,且所需费用更低。但目前并没有专用装置能够与3d打印设备配合完成叶片叶尖的批量修复。因此,设计一种专用装置配合3d打印设备来完成叶片叶尖修复则尤为必要。

技术实现思路

1、本发明的目的在于:针对上述存在的问题,提一种叶片批量化增材修复工装及叶片批量修复方法,该工装和方法能够配合3d打印设备完成叶片叶尖的批量修复。

2、本发明采用的技术方案如下:

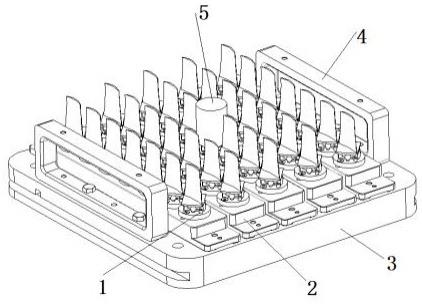

3、本发明公开了一种叶片批量化增材修复工装,它包括底座、若干基准板、若干条形的夹具安装座和若干夹具;所述夹具安装座平行设置在底座顶部,所述夹具安装座与底座可拆卸连接;所述夹具间隔设置在每个夹具安装座的顶部,所述夹具与夹具安装座可拆卸连接;每个基准板用于设置在不同的加工设备上,所述底座能够匹配设置在每个基准板的顶部,所述底座与每个基准板可拆卸连接。

4、进一步的,底座中心的夹具上装夹有基准块。

5、进一步的,底座顶部的边部还设置有支架,所述支架顶部设置有遮盖整个底座的遮光板,所述遮光板上开设有若干条平行的通槽;所述通槽的数量与夹具安装座的数量相等,且每条通槽位于每个夹具安装座的正上方;

6、所述遮光板中心开设有基准孔,所述基准孔位于基准块正上方。

7、进一步的,所述夹具包括夹头和顶升件;所述夹头上开设有贯通夹头两侧的装夹槽,所述装夹槽顶部开口,使夹头形成两侧贯通,顶部开口且顶部口沿处有抵接部的夹爪;所述夹头上开设有贯通的顶升孔,所述顶升孔贯穿装夹槽底部;所述顶升件设置在顶升孔内,所述顶升件可在顶升孔内上下移动,使顶升件上端可伸入或退出装夹槽。

8、进一步的,所述顶升孔为螺纹孔,所述顶升件为匹配设置在螺纹孔内的顶升螺钉。

9、进一步的,所述夹头旁设置有限位件,所述限位件位于装夹槽的一端。

10、进一步的,所述装夹槽倾斜设置,所述夹头顶部为倾斜面;所述限位件位于装夹槽较低的一端。

11、进一步的,所述夹头设置在夹头座上,所述顶升孔贯穿夹头座;所述限位件可拆卸的设置在夹头座上;所述夹头座可拆卸的设置在夹具安装座上。

12、进一步的,所述限位件为限位螺钉,所述限位螺钉上端为球头状,限位螺钉下端与夹头座连接。

13、本发明还公开了一种基于上述叶片批量化增材修复工装的叶片批量化增材修复方法,所述方法包括:

14、安装叶片,使每一个夹具上都装夹一个叶片;

15、安装夹具,将夹具安装到夹具安装座上,使夹具在夹具安装座上等间隔设置;

16、安装夹具安装座,将夹具安装座安装到底座上,使夹具安装座在底座上平行等间隔设置;

17、安装基准块,将基准块安装在夹具上,使基准块位于底座的中心处;

18、调整叶片,使叶片的叶尖水平,同时使每个叶片的叶尖与基准块的顶部平齐;

19、磨削叶片,通过磨床将叶片的叶尖进行批量磨削;

20、安装遮光板,将遮光板盖在支架顶部,使叶片上端穿过通槽,使基准块上端穿过基准孔;

21、扫描定位,将一个基准板安装到扫描仪上,并将底座设置在该基准板上;

22、扫描叶片,利用扫描仪对磨削后的叶片进行扫描,生成待修复叶片模型;

23、模型比对,将待修复叶片模型与标准叶片模型进行比较,得到待修复叶尖模型;

24、修复定位,将一个基准板安装到3d打印设备上,并将底座设置在该基准板上;

25、叶片修复,将待修复叶尖模型导入3d打印设备,以磨削后的叶片顶部为基准,打印出叶尖;完成叶片的叶尖修复。

26、综上所述,由于采用了上述技术方案,本发明的有益效果是:

27、本发明的工装能够批量装夹多个叶片,方便与3d打印设备配合,完成叶片叶尖的批量修复。

28、本发明的修复方法,结合叶片批量化增材修复工装,能够方便快速的对多个叶片进行装夹,定位,保证基础统一,方便对叶尖进行快速的修复。

29、本发明的夹具,装夹方便,能够快速的完成叶片的装夹。

技术特征:

1.一种叶片批量化增材修复工装,其特征在于:它包括底座(3)、若干基准板(7)、若干条形的夹具安装座(2)和若干夹具(1);所述夹具安装座(2)平行设置在底座(3)顶部,所述夹具安装座(2)与底座(3)可拆卸连接;所述夹具(1)间隔设置在每个夹具安装座(2)的顶部,所述夹具(1)与夹具安装座(2)可拆卸连接;每个基准板(7)用于设置在不同的加工设备上,所述底座(3)能够匹配设置在每个基准板(7)的顶部,所述底座(3)与每个基准板(7)可拆卸连接。

2.根据权利要求1所述的叶片批量化增材修复工装,其特征在于:底座(3)中心的夹具(1)上装夹有基准块(5)。

3.根据权利要求2所述的叶片批量化增材修复工装,其特征在于:底座(3)顶部的边部还设置有支架(4),所述支架(4)顶部设置有遮盖整个底座(3)的遮光板(6),所述遮光板(6)上开设有若干条平行的通槽(601);所述通槽(601)的数量与夹具安装座(2)的数量相等,且每条通槽(601)位于每个夹具安装座(2)的正上方;

4.根据权利要求1所述的叶片批量化增材修复工装,其特征在于:所述夹具(1)包括夹头(101)和顶升件(103);所述夹头(101)上开设有贯通夹头(101)两侧的装夹槽(1101),所述装夹槽(1101)顶部开口,使夹头(101)形成两侧贯通,顶部开口且顶部口沿处有抵接部(1102)的夹爪;所述夹头(101)上开设有贯通的顶升孔(1103),所述顶升孔(1103)贯穿装夹槽(1101)底部;所述顶升件(103)设置在顶升孔(1103)内,所述顶升件(103)可在顶升孔(1103)内上下移动,使顶升件(103)上端可伸入或退出装夹槽(1101)。

5.根据权利要求4所述的叶片批量化增材修复工装,其特征在于:所述顶升孔(1103)为螺纹孔,所述顶升件(103)为匹配设置在螺纹孔内的顶升螺钉。

6.根据权利要求4所述的叶片批量化增材修复工装,其特征在于:所述夹头(101)旁设置有限位件(102),所述限位件(102)位于装夹槽(1101)的一端。

7.根据权利要求6所述的叶片批量化增材修复工装,其特征在于:所述装夹槽(1101)倾斜设置,所述夹头(101)顶部为倾斜面;所述限位件(102)位于装夹槽(1101)较低的一端。

8.根据权利要求6或7所述的叶片批量化增材修复工装,其特征在于:所述夹头(101)设置在夹头座(104)上,所述顶升孔(1103)贯穿夹头座(104);所述限位件(102)可拆卸的设置在夹头座(104)上;所述夹头座(104)可拆卸的设置在夹具安装座(2)上。

9.根据权利要求8所述的叶片批量化增材修复工装,其特征在于:所述限位件(102)为限位螺钉,所述限位螺钉上端为球头状,限位螺钉下端与夹头座(104)连接。

10.一种基于权利要求1至9之一所述叶片批量化增材修复工装的叶片批量修复方法,其特征在于:所述方法包括:

技术总结

一种叶片批量化增材修复工装及叶片批量修复方法,其中,所述叶片批量化增材修复工装包括底座、若干基准板、若干条形的夹具安装座和若干夹具;所述夹具安装座平行设置在底座顶部,所述夹具安装座与底座可拆卸连接;所述夹具间隔设置在每个夹具安装座的顶部,所述夹具与夹具安装座可拆卸连接;每个基准板用于设置在不同的加工设备上,所述底座能够匹配设置在每个基准板的顶部,所述底座与每个基准板可拆卸连接。本发明的工装和方法能够配合3D打印设备完成叶片叶尖的批量修复。

技术研发人员:陈永澎,郭双全,罗春,程思恩,李凯,郭子平,代显锋,曹杰

受保护的技术使用者:国营川西机器厂

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!