面内磁化膜、面内磁化膜多层结构、硬偏置层、磁阻效应元件和溅射靶的制作方法

本发明涉及面内磁化膜、面内磁化膜多层结构、硬偏置层、磁阻效应元件和溅射靶,详细而言,涉及能够在不进行对基板加热而实施的成膜(以下有时记为加热成膜)的情况下实现矫顽力hc为2.00koe以上且每单位面积的剩磁mrt为2.00memu/cm2以上的磁性能的面内磁化膜和面内磁化膜多层结构、以及具有上述面内磁化膜或上述面内磁化膜多层结构的硬偏置层、以及与它们相关的磁阻效应元件和溅射靶。认为如果是矫顽力hc为2.00koe以上且每单位面积的剩磁mrt为2.00memu/cm2以上的硬偏置层,则具有与现状的磁阻效应元件的硬偏置层相比为同等程度以上的矫顽力和每单位面积的剩磁。在本技术中,面内磁化膜的“每单位面积的剩磁”是指使该面内磁化膜的每单位体积的剩磁乘以该面内磁化膜的厚度而得到的值。需要说明的是,在本技术中,硬偏置层是指对发挥磁阻效应的磁性层(以下有时记为自由磁性层)施加偏置磁场的薄膜磁铁。另外,在本技术中,有时将金属co简记为co、将金属pt简记为pt、将金属ru简记为ru。另外,对于其它金属元素,有时也同样地记载。

背景技术:

1、现在在很多领域中使用磁传感器,作为广泛使用的磁传感器之一,有磁阻效应元件。

2、磁阻效应元件具有发挥磁阻效应的磁性层(自由磁性层)和对该磁性层(自由磁性层)施加偏置磁场的硬偏置层,对于硬偏置层,要求能够稳定地对自由磁性层施加规定以上的大小的磁场。

3、因此,对于硬偏置层,要求高的矫顽力和剩磁。

4、但是,现状的磁阻效应元件的硬偏置层的矫顽力为约2koe(例如,专利文献1的图7),期望实现其以上的矫顽力。

5、另外,期望每单位面积的剩磁为约2memu/cm2以上(例如,专利文献2的第0007段)。

6、为了形成能够稳定地对包含自由磁性层的磁阻元件部施加规定以上的大小的磁场的硬偏置层,以往,使用使hcp结构的copt合金的c轴在面内取向的面内磁化膜,作为得到这样的面内磁化膜的技术,存在有使用促进使hcp结构的copt合金的c轴在面内取向的非磁性基底层(cr、ti、cr合金、ti合金等)的技术(例如专利文献2的第0028段)。

7、但是,在该技术中,需要使用促进使hcp结构的copt合金的c轴在面内取向的非磁性基底层(cr、ti、cr合金、ti合金等),磁阻元件部与硬偏置层的距离相距对应于该非磁性基底层的厚度的量,硬偏置层对磁阻元件部施加的磁场降低。

8、另外,作为使用了使co的c轴在面内取向的面内磁化膜的技术,有面内磁记录膜的技术(例如,专利文献3的第0010段),但该技术是将基板温度加热至200℃以上进行成膜的技术。由极薄的薄膜构成的磁阻元件部容易因加热而破损,因此伴随基板加热的成膜不适合作为硬偏置层的成膜方法。

9、作为不伴随基板加热的成膜方法,有co-pt系的面内磁化膜形成用基底层使用ru基底层、并且使该ru基底层成膜时的气压为高气压从而使在该ru基底层上成膜的co-pt系的面内磁化膜的矫顽力hc提高的技术(例如,专利文献3的第0016段、非专利文献1)。但是,在该技术中,为了提高矫顽力hc,需要将ru基底层的厚度增厚至约15nm以上,磁阻元件部与硬偏置层的距离相距对应于该非磁性ru基底层的厚度的量,硬偏置层对磁阻元件部施加的磁场降低,因此存在与专利文献2记载的技术同样的问题。

10、现有技术文献

11、专利文献

12、专利文献1:日本特开2008-283016号公报

13、专利文献2:日本特表2008-547150号公报

14、专利文献3:日本特开2003-123240号公报

15、非专利文献

16、非专利文献1:大森广之、前坂明弘、“ru下地を用いたco-pt膜の構造と磁気特性(使用了ru基底的co-pt膜的结构和磁特性)”、日本应用磁学会志、vol.26,no.4,2002,p.269-273

技术实现思路

1、发明所要解决的问题

2、本发明是鉴于上述问题而完成的,以提供能够在不使用用于促进磁性层的面内取向的非磁性基底层并且不进行加热成膜的情况下实现矫顽力hc为2.00koe以上且每单位面积的剩磁mrt为2.00memu/cm2以上的磁性能的面内磁化膜、面内磁化膜多层结构和硬偏置层作为课题,并且以提供与上述面内磁化膜、上述面内磁化膜多层结构或上述硬偏置层相关的磁阻效应元件和溅射靶作为补充课题。

3、用于解决问题的方法

4、本发明是解决上述问题的发明,是如下所述的面内磁化膜、面内磁化膜多层结构、硬偏置层、磁阻效应元件和溅射靶。

5、即,本发明的面内磁化膜的第1方式是一种面内磁化膜,其是作为磁阻效应元件的硬偏置层使用的面内磁化膜,其特征在于,具有:含有金属co、金属pt和非磁性晶界材料并且厚度为1nm以上且32nm以下的初期磁性层,其中,相对于金属成分的合计,含有44原子%以上且82原子%以下的金属co,含有18原子%以上且56原子%以下的金属pt,相对于体积整体,含有2.0体积%以上且31.0体积%以下的上述非磁性晶界材料;以及形成在上述初期磁性层上并且含有金属co、金属pt和非磁性氧化物的磁性层主体部,其中,相对于金属成分的合计,含有44原子%以上且82原子%以下的金属co,含有18原子%以上且56原子%以下的金属pt,相对于体积整体,含有2.0体积%以上且31.0体积%以下的上述非磁性氧化物,上述初期磁性层的上述非磁性晶界材料含有zn氧化物和ta氧化物中的至少一种。

6、本发明的面内磁化膜的第2方式是如下所述的方式:在上述第1方式的面内磁化膜中,上述初期磁性层还含有金属fe,相对于金属成分的合计,含有合计为44原子%以上且82原子%以下的金属co和金属fe,含有18原子%以上且56原子%以下的金属pt。

7、本发明的面内磁化膜的第3方式是如下所述的方式:在上述第1方式或上述第2方式的面内磁化膜中,上述磁性层主体部的上述非磁性氧化物含有硼氧化物。

8、本发明的面内磁化膜的第4方式是如下所述的方式:在上述第1方式~上述第3方式中的任一方式的面内磁化膜中,上述初期磁性层形成在表面粗糙度为0.1nm以上且1.5nm以下的基底层上。

9、在此,在本技术中,表面粗糙度是指算术平均粗糙度ra。

10、本发明的面内磁化膜的第5方式是如下所述的方式:在上述第4方式的面内磁化膜中,上述基底层为绝缘层。

11、本发明的面内磁化膜多层结构的第1方式是一种面内磁化膜多层结构,其是作为磁阻效应元件的硬偏置层使用的面内磁化膜多层结构,其特征在于,具有:含有金属co、金属pt和非磁性晶界材料并且厚度为1nm以上且32nm以下的初期磁性层,其中,相对于金属成分的合计,含有44原子%以上且82原子%以下的金属co,含有18原子%以上且56原子%以下的金属pt,相对于体积整体,含有2.0体积%以上且31.0体积%以下的上述非磁性晶界材料;形成在所述初期磁性层上的非磁性初期中间层;以及形成在上述非磁性初期中间层上并且含有金属co、金属pt和非磁性氧化物的磁性层主体部,其中,相对于金属成分的合计,含有44原子%以上且82原子%以下的金属co,含有18原子%以上且56原子%以下的金属pt,相对于体积整体,含有2.0体积%以上且31.0体积%以下的上述非磁性氧化物,上述初期磁性层的上述非磁性晶界材料含有zn氧化物和ta氧化物中的至少一种。

12、本发明的面内磁化膜多层结构的第2方式是一种面内磁化膜多层结构,其是作为磁阻效应元件的硬偏置层使用的面内磁化膜多层结构,其特征在于,具有初期磁性层、两个以上磁性层主体部和非磁性中间层,上述初期磁性层含有金属co、金属pt和非磁性晶界材料,相对于金属成分的合计,含有44原子%以上且82原子%以下的金属co,含有18原子%以上且56原子%以下的金属pt,相对于体积整体,含有2.0体积%以上且31.0体积%以下的上述非磁性晶界材料,上述初期磁性层的厚度为1nm以上且32nm以下,上述两个以上磁性层主体部各自含有金属co、金属pt和非磁性氧化物,相对于金属成分的合计,含有44原子%以上且82原子%以下的金属co,含有18原子%以上且56原子%以下的金属pt,相对于体积整体,含有2.0体积%以上且31.0体积%以下的上述非磁性氧化物,上述两个以上磁性层主体部中的最下层的磁性层主体部形成在上述初期磁性层上,上述非磁性中间层配置在上述磁性层主体部彼此之间,并且夹着上述非磁性中间层相邻的上述磁性层主体部彼此进行了铁磁性耦合,上述初期磁性层的上述非磁性晶界材料含有zn氧化物和ta氧化物中的至少一种。

13、在此,上述两个以上磁性层主体部中的最下层的磁性层主体部是上述两个以上磁性层主体部中在最接近上述初期磁性层的位置形成的磁性层主体部。

14、本发明的面内磁化膜多层结构的第3方式是一种面内磁化膜多层结构,其是作为磁阻效应元件的硬偏置层使用的面内磁化膜多层结构,其特征在于,具有初期磁性层、形成在上述初期磁性层上的非磁性初期中间层、两个以上磁性层主体部和非磁性中间层,上述初期磁性层含有金属co、金属pt和非磁性晶界材料,相对于金属成分的合计,含有44原子%以上且82原子%以下的金属co,含有18原子%以上且56原子%以下的金属pt,相对于体积整体,含有2.0体积%以上且31.0体积%以下的上述非磁性晶界材料,上述初期磁性层的厚度为1nm以上且32nm以下,上述两个以上磁性层主体部各自含有金属co、金属pt和非磁性氧化物,相对于金属成分的合计,含有44原子%以上且82原子%以下的金属co,含有18原子%以上且56原子%以下的金属pt,相对于体积整体,含有2.0体积%以上且31.0体积%以下的上述非磁性氧化物,上述两个以上磁性层主体部中的最下层的磁性层主体部形成在上述非磁性初期中间层上,上述非磁性中间层配置在上述磁性层主体部彼此之间,并且夹着上述非磁性中间层相邻的上述磁性层主体部彼此进行了铁磁性耦合,上述初期磁性层的上述非磁性晶界材料含有zn氧化物和ta氧化物中的至少一种。

15、本发明的面内磁化膜多层结构的第4方式是如下所述的方式:在上述第1方式或第3方式的面内磁化膜多层结构中,上述非磁性初期中间层由ru或ru合金构成。

16、本发明的面内磁化膜多层结构的第5方式是如下所述的方式:在上述第1方式或上述第3方式的面内磁化膜多层结构中,上述非磁性初期中间层的厚度为0.3nm以上且2nm以下。

17、本发明的面内磁化膜多层结构的第6方式是如下所述的方式:在上述第2方式或上述第3方式的面内磁化膜多层结构中,上述非磁性中间层由ru或ru合金构成。

18、本发明的面内磁化膜多层结构的第7方式是如下所述的方式:在上述第2方式或上述第3方式的面内磁化膜多层结构中,上述非磁性中间层的厚度为0.3nm以上且2nm以下。

19、本发明的面内磁化膜多层结构的第8方式是如下所述的方式:在上述第1方式~上述第7方式中的任一方式的面内磁化膜多层结构中,上述初期磁性层还含有金属fe,相对于金属成分的合计,含有合计为44原子%以上且82原子%以下的金属co和金属fe,含有18原子%以上且56原子%以下的金属pt。

20、本发明的面内磁化膜多层结构的第9方式是如下所述的方式:在上述第1方式~上述第8方式中的任一方式面的内磁化膜多层结构中,上述磁性层主体部的上述非磁性氧化物含有硼氧化物。

21、本发明的面内磁化膜多层结构的第10方式是如下所述的方式:在上述第1方式~上述第9方式中的任一方式的面内磁化膜多层结构中,上述初期磁性层形成在表面粗糙度为0.1nm以上且1.5nm以下的基底层上。

22、本发明的面内磁化膜多层结构的第11方式是如下所述的方式:在上述第10方式的面内磁化膜多层结构中,上述基底层为绝缘层。

23、本发明的硬偏置层的第1方式是一种硬偏置层,其特征在于,具有上述第5方式的面内磁化膜。

24、本发明的硬偏置层的第2方式是一种硬偏置层,其特征在于,具有上述第11方式的面内磁化膜多层结构。

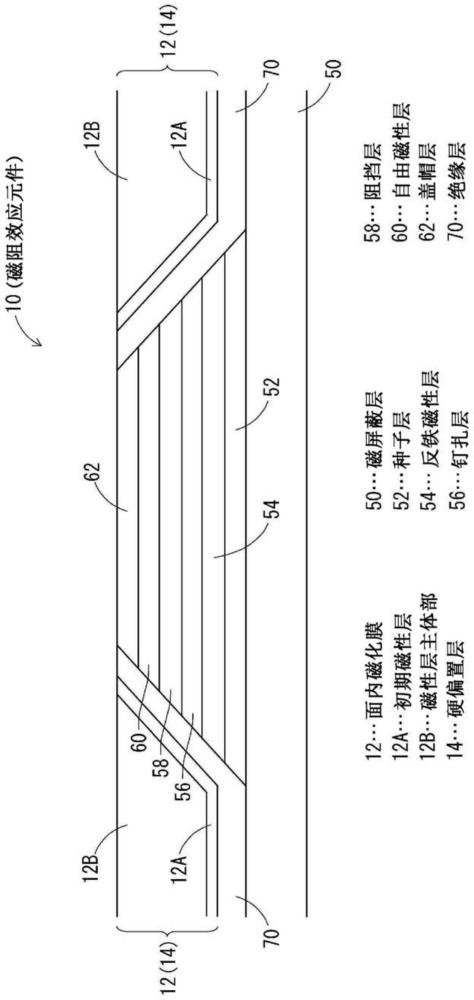

25、本发明的磁阻效应元件的第1方式是一种磁阻效应元件,其特征在于,具有上述第1方式的硬偏置层。

26、本发明的磁阻效应元件的第2方式是一种磁阻效应元件,其特征在于,具有上述第2方式的硬偏置层。

27、本发明的溅射靶的方式是一种溅射靶,其是在通过室温成膜形成作为磁阻效应元件的硬偏置层的至少一部分使用的面内磁化膜时使用的溅射靶,其特征在于,含有金属co、金属pt和非磁性晶界材料,相对于该溅射靶的金属成分的合计,含有60原子%以上且82原子%以下的金属co,含有18原子%以上且40原子%以下的金属pt,相对于该溅射靶的整体,含有6体积%以上且30体积%以下的上述非磁性晶界材料,上述非磁性晶界材料含有zn氧化物和ta氧化物中的至少一种。

28、发明效果

29、根据本发明,可以提供能够在不使用用于促进磁性层的面内取向的非磁性基底层并且不进行加热成膜的情况下实现矫顽力hc为2.00koe以上且每单位面积的剩磁mrt为2.00memu/cm2以上的磁性能的面内磁化膜、面内磁化膜多层结构和硬偏置层,另外,可以提供与上述面内磁化膜、上述面内磁化膜多层结构或上述硬偏置层相关的磁阻效应元件和溅射靶。

- 还没有人留言评论。精彩留言会获得点赞!