一种具有耐氯离子腐蚀性能的奥氏体不锈钢及制备方法与流程

本发明属于金属材料,具体涉及一种具有耐氯离子腐蚀性能的奥氏体不锈钢及制备方法。

背景技术:

1、不锈钢是指在大气、水、酸、碱、盐溶液或其他腐蚀介质中具有高度化学稳定性的合金钢的总称。不锈钢按组织结构分类分为马氏体不锈钢、铁素体不锈钢、奥氏体不锈钢和双相不锈钢等。按钢的性能和用途分为耐硝酸不锈钢、耐硫酸不锈钢、耐氯离子不锈钢、耐点蚀不锈钢、耐应力腐蚀不锈钢和高强度不锈钢。最常用的氯离子环境不锈钢,如06cr19ni 10/s30408,06cr17n i 12mo2/s31608,022cr22n i5mo3n/s32253和022cr25n i 7mo4n/s325073的腐蚀当量pren分别在19-20,25-27,34-35,42-44之间。另外,一些耐氯离子环境腐蚀性能较好的常用超级不锈钢pren均不超过50,比如904l、s325073、f44(254smo),其腐蚀当量pren分别在35-37,42-44,43-45之间,耐氯离子环境腐蚀性能受到限制。因此,目前存在的不锈钢的耐氯离子腐蚀性能较低,需要进一步提高奥氏体不锈钢的耐氯离子腐蚀性能。

技术实现思路

1、本发明的目的是提供一种具有耐氯离子腐蚀性能的奥氏体不锈钢及制备方法,以解决现有技术中奥氏体不锈钢的耐氯离子腐蚀性能不足的问题。

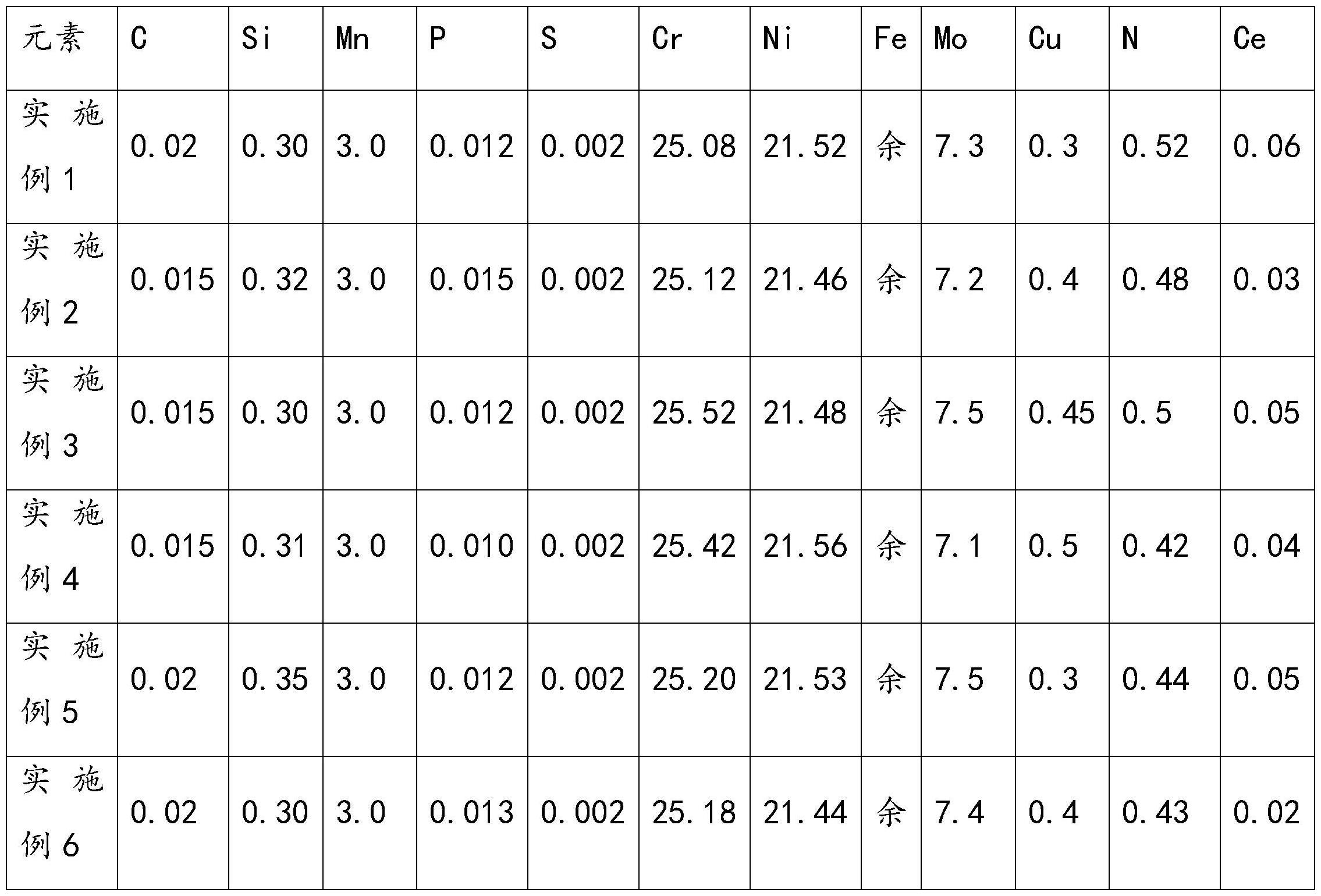

2、为实现上述目的,本发明第一方面提供了一种具有耐氯离子腐蚀性能的奥氏体不锈钢,按重量百分比计,包括c≦0.015%,s i≦1.0%,mn 2.0-5.0%,p≦0.030%,s≦0.005%,cr 24.0-26.0%,n i 21.0-23.0%,mo 7.0-8.0%,cu 0.3-1.0%,n 0.40-0.60%,ce≦0.25%,其余为铁和不可避免的杂质。

3、要提高钢材的耐氯离子环境腐蚀性能,本发明主要有以下技术手段:

4、第一,添加合金元素,提高钢材腐蚀性,提高钢材耐蚀性的主要合金元素包括cr、mo、n i、n、s i等,行业内通常用腐蚀当量pren(pren=cr+3.3(mo+0.5w)+16n%)来衡量钢材耐氯离子环境腐蚀能力。

5、第二,降低碳含量,降低气体含量,提高钢材纯净度,使钢材表面形成的钝化膜更加稳定,更加致密,不易破坏。

6、优选的,按重量百分比计,包括c 0.015%,s i 0.30%,mn 3.0%,p 0.012%,s0.002%,cr 25.52%,n i 21.48%,mo 7.5%,cu 0.45%,n 0.50%,ce 0.05%,其余为铁和不可避免的杂质。

7、本发明第二方面提供了一种具有耐氯离子腐蚀性能的奥氏体不锈钢的制备方法,包括以下步骤:

8、(1)中频冶炼+vod冶炼;

9、(2)浇铸;

10、(3)电渣重熔;

11、(4)锻造;

12、(5)热处理。

13、在实际生产钢材过程中受到设备脱气能力限制,并不能无限降低钢水气体含量,如电炉+aod最大能力可将[o]含量控制到20-30ppm,[h]含量控制到5-8ppm的水平,本发明采用中频+vod+电渣重熔工艺,中频炉精选低磷低硫原料,vod真空环境下,有助于碳氧向右方进行,可进一步降低钢水氧含量,电渣重熔通过钢水熔化后重新凝固,在保护渣和钢液发生脱氧反应和脱气反应,可脱除硫化物、氧化物等夹杂。

14、优选的,步骤(1)中的中频冶炼使用中频炉火法冶炼,在大功率500-600kva下通电化料,具体过程为:按重量百分比称取各个组分得到合金原料,合金原料加入中频炉,熔清1/2后,加入第一批造渣料:石灰块15kg,铝石灰粉8kg;扒渣全部,加入第二批造渣料:石灰块15kg,铝石灰粉8kg,补加合金原料;扒渣全部,加入第三批造渣料:石灰块15kg,铝石灰粉8kg;冶炼出的合金和冶炼渣在中频炉中分层后,从渣钢熔体中分离出合金。

15、优选的,原料的准备包括本钢返料、其它返料(如f44/254smo、f62/al-6xn、926返料)、金属铬、金属钼、镍条、镍板、电解锰、纯铁等,原料需要干燥,表面洁净无异物,装炉重量为2100-2200千克。

16、优选的,在中频冶炼过程中第一次造渣后,进行测温取样,分析其中c、s i、mn、p、s、cr、n i、mo、cu、fe等各元素的比例,在第二次加入造渣料后,根据上述各元素比例是否符合不锈钢各组分比例,若元素含量范围不符,可补加合金原料。

17、优选的,步骤(1)中的vod冶炼使用vod炉,从渣钢熔体中分离出的合金扒渣后吊运至vod炉进行冶炼,vod炉抽真空进行吹氧脱碳,具体过程为:依次开启机械泵、罗茨泵抽真空,炉底通氩气,抽气过程勤观察钢水液面翻腾情况,控制好炉底氩气压力和流量,确保钢水不溢出,真空度达到50pa,保持10分钟后破真空;分批加入氮化铬铁,扒渣全部,加入第四批渣料:石灰块15kg,铝石灰粉8kg,补加合金原料,加入铝块0.18-0.24%终脱氧,得到还原钢包。

18、当装炉重量为2100-2200kg,铝块的添加量约为4-5kg。

19、优选的,分批加入氮化铬铁的具体过程为:

20、加入氮化铬铁是为了增氮,氮化铬铁加入完毕后,搅拌钢液3~5min,将用于钢包吹氩的吹氩管道接入氮气,进行吹氮操作,调整吹氮压力在0.2~0.4mpa,并保持向钢液中吹氮气25~30min,然后将吹氩管道接入的氮气改为接入氩气,进行吹氩操作,并同时搅拌钢液3~5min后,测温取样,检测气体成分,若氮含量未达到标准0.4-0.6%,则需采用加氮化铬铁增氮的方式进行微调氮含量;若氮含量在0.4-0.6%之间,则根据成分要求通过补加合金原料微调其他合金元素。使其在各金属元素含量范围之内。

21、优选的,步骤(2)中浇铸在浇铸机中进行,具体过程为:将还原钢包熔化并成型得到浇铸钢包,出钢前烘烤浇铸钢包,烘烤温度为700-800℃,吊包温度为1550-1570℃,出钢前扒渣全部,出钢1/3时,往浇铸钢包中加入稀土ce0.04-0.30%,n i-mg 0.04-0.15%,加入碳化稻壳保温。

22、当装炉重量为2100-2200kg,稀土ce的添加量约为1-6kg,n i-mg的添加量约为1-3kg。

23、本发明采用中频+vod+电渣重熔的冶炼工艺,充分利用中频,vod与电渣重熔有效脱氧、脱硫、脱气能力,并进一步采用ni-mg和稀土ce进行精炼,充分发挥n i-mg和稀土ce的脱氧、脱硫和脱气效果,使本发明生产的钢水纯净度高于传统ef+aod的钢水纯净度。

24、优选的,步骤(3)中电渣重熔在电渣重熔炉中进行,具体过程为:

25、选用φ220-φ290的电极,切除感应电极头部缩孔,研磨干净电极表面冷钢、裂纹、夹渣、夹杂等缺陷,采用低熔点流动性好的四元渣caf2:al2o3:mgo:cao=70:20:5:5,启动电渣重熔炉,电渣重熔炉内的压力选用常压状态或者高压状态,熔炼过程中采用氮气作为保护气,采用常规电渣重熔工艺方法对电极棒进行电渣重熔,电压为60-65v,电流为8000-8500a,补缩时间大于10分钟,补缩电流从5000a逐步降低至2000a,使得各电极棒熔化后的熔滴在滴落和穿过电渣层后进入熔池的过程中,各合金元素以钢液状态呈近似所需钢锭合金成分含量比例融入同一层熔池钢液中,在水冷结晶器的快速冷却下熔池的钢液很快凝固,得到重熔合金。

26、优选的,步骤(4)中的锻造使用液压空气锤或快锻液压机对重熔合金进行处理,锻造参数具体为:锻压比为8-10,均热温度为1100-1200℃,升温速度≦120℃/小时,均热时间为4-6小时,开锻温度为1130-1150℃,终锻温度≧900℃,墩粗次数为2-3次。

27、优选的,步骤(5)中热处理的均热温度1000-1200℃,均热时间为1-2min/mm,得到坯材。

28、优选的,步骤(5)中热处理后得到的坯材快速水冷,在3分钟内将坯材温度降低至小于100℃。

29、因此,本发明采用上述结构的一种具有耐氯离子腐蚀性能的奥氏体不锈钢及制备方法,具有以下有益效果:

30、(1)在cr-n i-mo-n不锈钢基础上,适当提高钼含量和氮含量,新型奥氏体不锈钢pren值超过50,最好达到55,使本发明氯离子环境腐蚀性能优于现有氯离子环境常用不锈钢,如904l、s 325073、f44(254smo)等。

31、(2)在合金中添加适量铜和适量稀土ce,铜可在材料表面形成一层致密富铜保护层,提高合金腐蚀电位,利用ce形成铈氧化物和铈硫化物,在炼钢工序降低钢水氧含量与硫含量,净化了钢水,提高了合金氯离子环境耐腐蚀性能。

32、(3)采用中频+vod+电渣重熔工艺,中频炉精选低磷低硫原料,vod真空环境下,有助于碳氧向右方进行,可进一步降低钢水氧含量,电渣重熔通过钢水熔化后重新凝固,在保护渣和钢液发生脱氧反应和脱气反应,可脱除硫化物、氧化物等夹杂。

33、下面通过实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!