一种高精度的外圆磨床装置及使用方法与流程

本发明涉及打磨设备,尤其涉及到一种高精度的外圆磨床装置及使用方法。

背景技术:

1、外圆磨床是加工工件圆柱形、圆锥形或其他形状素线展成的外表面和轴肩端面的磨床;使用最广泛,能加工各种圆柱形圆锥形外表面及轴肩端面磨床。在所有的磨床中,外圆磨床是应用得最广泛的一类机床,它一般是由基础部分的铸铁床身,工作台,支承并带动工件旋转的头架、尾座、安装磨削砂轮的砂轮架(磨头),控制磨削工件尺寸的横向进给机构,控制机床运动部件动作的电器和液压装置等主要部件组成。

2、现有技术中,申请号为:cn202210045163.6的中国发明专利文件公开了一种外圆磨床,包括磨床主体,磨床主体设有用于对工件进行打磨的打磨机构,磨床主体滑动设有滑台,磨床主体还设有驱动滑台横向滑动的驱动器,滑台上竖向滑动设有竖向移动台,竖向移动台的顶面设有夹持座,夹持座上设有驱动装置,打磨机构位于夹持座上方,竖向移动台底部横向滑动设有支撑柱,磨床主体设有同步运动机构,滑台的顶面设有用于与支撑柱底部相抵的导向弧面;当打磨机构开始对工件进行打磨时,支撑柱滑动接触导向弧面。通过设置导向弧面、支撑柱、竖向移动台,使得本外圆磨床能够对曲面进行加工,较为方便;通过设置调节柱、连接柱,使得支撑柱的高度可调,便于本磨床对不同直径的工件进行弧面或曲面加工。

3、通过上述内容可知,现有的外圆磨床存在以下缺陷:

4、1、现有的外圆磨床通过卡盘装夹工件的端部后进行磨削,无法对工件端部进行加工,而需要进行二次加工,此过程中,需要重新对工件进行固定校准,影响加工效率,并且校准过程中容易出现误差,导致加工精度下降;

5、2、需要工件进行360°旋转,才能对工件进行完整的周向加工,难以精确地控制加工削减量和切削条件,导致加工质量和加工精度下降。

6、因此,我们有必要对这样一种结构进行改善,以克服上述缺陷。

技术实现思路

1、本发明的目的是提供一种高精度的外圆磨床装置及使用方法,用于解决现有的外圆磨床存在无法对工件端部进行加工,而需要进行二次加工,此过程中,需要重新对工件进行固定校准,影响加工效率,并且校准过程中容易出现误差,导致加工精度下降;以及需要工件进行360°旋转,才能对工件进行完整的周向加工,难以精确地控制加工削减量和切削条件,导致加工质量和加工精度下降的问题。

2、本发明的上述技术目的是用过以下技术方案实现的:

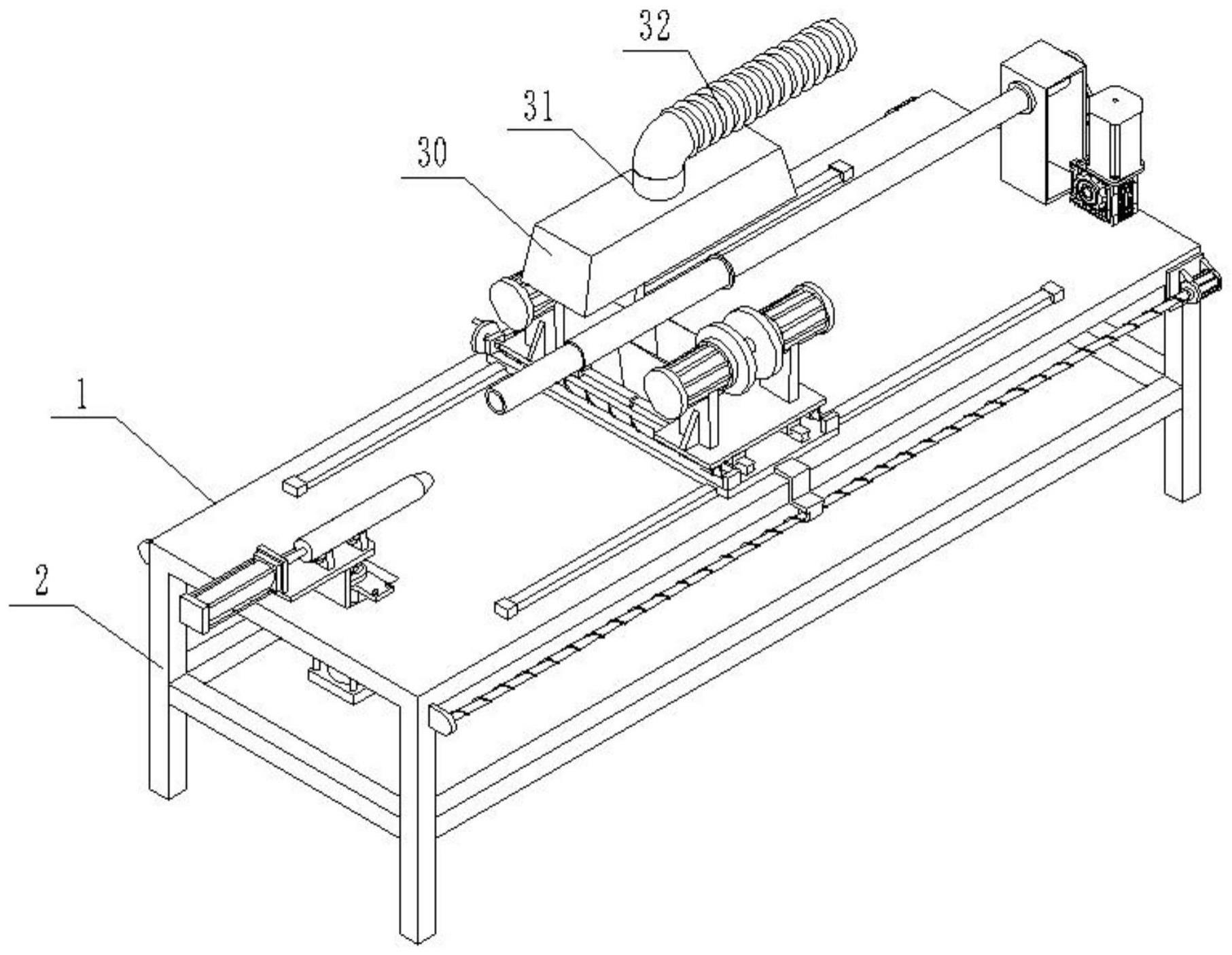

3、一种高精度的外圆磨床装置,包括:

4、固定支撑组件,固定支撑组件位于整个装置的最下方,固定支撑组件用于为设置在其上的组件提供支撑和安装空间;

5、工件旋转组件,工件旋转组件安装在固定支撑组件的第一端上,其用于对工件进行固定,并带动工件在加工过程中旋转;

6、工件定位组件,工件定位组件安装在固定支撑组件的第二端上,其用于配合工件旋转组件对工件进行定位;

7、横向驱动组件,横向驱动组件横向设置在固定支撑组件上,其用于实现磨削过程中的横向移动;

8、纵向驱动组件,纵向驱动组件纵向设置在横向驱动组件上,通过横向驱动组件能驱动纵向驱动组件移动;

9、工件磨削组件,工件磨削组件设置有多个,其分别位于工件旋转组件的两侧,工件磨削组件安装在纵向驱动组件上,通过横向驱动组件驱动工件磨削组件移动,并对工件进行加工。

10、本发明的进一步设置为:固定支撑组件包括:

11、机架,机架的顶部设有支撑平面,其用于承受装置的重量;

12、支撑脚,多个支撑脚位于机架的四个边角上,支撑脚的顶部与机架底面固定连接。

13、本发明的进一步设置为:工件旋转组件包括:

14、旋转电机,旋转电机安装在机架的顶面上,旋转电机通过导线外接电源;

15、减速机,减速机的输入端与旋转电机的输出端连接;

16、主动轮,主动轮安装在减速机的输出端上,旋转电机通过减速机驱动主动轮转动;

17、从动轮,从动轮安装在转动轴的第一端上,从动轮转动时带动转动轴转动;

18、传动带,传动带的一端与主动轮连接,传动带的另一端与从动轮连接,通过传动带实现主动轮和从动轮的联动;

19、传动支架,传动支架的底部固定在机架的顶面上,转动轴安装在传动支架上,转动轴远离传动支架的一端与固定部连接,固定部的其中一端上开设有固定孔,转动轴和固定部之间套设有限位环,工件能套设在固定部上并随其转动。

20、本发明的进一步设置为:工件定位组件包括高度调节机构和横向定位机构;

21、高度调节机构安装在机架上,高度调节机构的输出端与横向定位机构连接,通过高度调节机构能驱动横向定位机构在高度方向移动,高度调节机构包括:

22、固定槽,固定槽贯穿机架顶面的上下两端;

23、固定块,固定块位于固定槽上方,并通过螺丝与机架固定连接;

24、升降气缸,升降气缸位于固定槽下方并与机架固定连接,升降气缸的气缸轴依次穿过固定槽、固定块与横向定位机构连接,通过升降气缸能驱动横向定位机构移动。

25、本发明的进一步设置为:横向定位机构包括:

26、定位支架,定位支架位于固定槽上,定位支架的顶面为定位平面;

27、连接板,连接板的第一端与定位支架连接,连接板的第二端与升降气缸的气缸轴连接,升降气缸通过连接板能驱动定位支架移动;

28、套筒,套筒与定位支架的顶面固定连接,套筒上贯穿开设有通孔;

29、定位件,定位件位于通孔内,定位件的第一端上设有定位部,定位部朝向工件旋转组件设置;

30、横向气缸,横向气缸通过定位板安装在定位支架上,横向气缸的气缸轴穿过定位板与定位件的第二端连接,通过横向气缸能驱动定位件移动。

31、本发明的进一步设置为:横向驱动组件包括:

32、驱动电机,驱动电机固定在机架上,驱动电机通过导线外接电源;

33、安装板一,安装板一的底部固定在机架上;

34、螺杆一,螺杆一的第一端与驱动电机的输出端连接,螺杆一的第二端与安装板一转动连接,通过驱动电机能驱动螺杆一转动;

35、导轨一,导轨一安装在机架的顶面上,导轨的两端设置有限位块;

36、移动座一,移动座一与导轨一导向配合;

37、连接件,连接件的第一端与移动座一固定连接,连接件的第二端上设有连接部,连接部上开设有螺纹孔并与螺杆一配合。

38、本发明的进一步设置为:纵向驱动组件包括;

39、螺杆二,螺杆二的两端通过安装板二与移动座一连接;

40、驱动件,驱动件的输出端与螺杆二转动连接,通过驱动件能驱动螺杆二转动;

41、导轨二,导轨二安装在移动座一的顶面上;

42、移动座二,移动座二与导轨二导向配合,移动座二的底面上设有移动部,移动部上开设有螺纹孔并与螺杆二配合,驱动件驱动螺杆二转动,并带动设置在螺杆二上的移动座二沿着导轨二移动。

43、本发明的进一步设置为:工件磨削组件包括:

44、磨削支架,磨削支架的安装在移动座二的顶面上;

45、磨削电机,磨削电机安装在磨削支架上,磨削电机的输出端与磨削轮连接,磨削轮朝向工件旋转组件设置。

46、本发明的进一步设置为:外圆磨床装置还包括除尘组件,其包括:吸尘罩,吸尘罩位于固定部的上方,吸尘罩的顶部设置有通风口,通风口的第一端与吸尘罩连通,通风口的第二端与通风管道连通,通风管道远离通风口的一端与外接负压源连接。

47、一种高精度的外圆磨床装置的使用方法,包括以下步骤:

48、步骤1:工件定位,工作人员将需要加工的工件套设在固定部上,接着启动升降气缸,驱动横向定位机构移动向上移动直到与固定部处于同一高度,启动横向气缸,驱动定位件移动,使定位部延伸至固定孔内,定位件对工件的一端进行定位,工件的另一端与限位环接触,从而使工件处于正确加工位置;

49、步骤二:定位检测,工件固定完成后,工作人员通过轻微移动工件来测试固定,检查定位和固定是否牢固,确保工件不会意外移动或松动;

50、步骤三:工件加工,启动工件其中一侧的磨削电机,驱动磨削轮转动,驱动电机工作时,带动螺杆一转动,进而通过连接件带动移动座一22沿着导轨一移动,实现磨削过程中的横向移动,通过驱动件驱动螺杆二转动,并带动设置在螺杆二上的移动座二沿着导轨二移动,进而带动设置在移动座二上的工件磨削组件移动,以实现对加工深度和加工轮廓的控制,与此同时,启动旋转电机,通过减速机驱动主动轮转动,主动轮和从动轮通过传动带联动,从动轮转动时带动传动轴转动,带动工件小幅度转动;并对工件的其中一面进行磨削加工;

51、步骤四:接着通过驱动件对未加工一面的工件磨削组件的位置进行调节,接着启动磨削电机,对工件的另一面进行加工,使得切削和磨削操作更为高效,提高加工效率和精度,避免不均匀磨削和过度修整等问题。

52、综上所述,本发明具有以下有益效果:

53、1、设有多个工件磨削组件,与传统的磨床相比,无需对工件进行360°旋转,即可完成工件的周向加工,通过独立操作每个磨削组件,可以更准确地控制切削和磨削操作,从而提高加工精度;可以减少由于单面加工引起的不均匀切削和磨削,并且通过独立操作每个磨削组件,可以更好地控制加工精度,避免不均匀磨削和过度修整等问题;

54、2、设有固定部,工件能套设在固定部上并随其转动,相比于传统的夹持方式,无需对工件的端部进行夹持,从而在加工过程中无需反复进行固定校准,减少了由于固定校准不准确而引入的误差,加工过程更为连续和高效。

- 还没有人留言评论。精彩留言会获得点赞!