一种高耐腐耐磨的高铬铸铁及其制备方法和应用与流程

本发明涉及铸铁材料领域,尤其涉及一种高耐腐耐磨的高铬铸铁及其制备方法和应用。

背景技术:

1、高铬铸铁作为耐磨耐蚀材料的生产和应用有很快的发展,由于高铬铸铁中含有大量的高硬度m7c3型碳化物,具有优良的耐磨性,同时固溶于基体中的铬元素可以提高材料的抗腐蚀能力,迄今为止,已成为世界上工业应用最为广泛的一种耐磨耐蚀铸铁,目前,高铬铸铁主要应用于渣浆泵的过流部件。

2、普通的高铬铸铁可以解决解决耐磨性的问题,对碱性或者弱酸性介质也可以满足工况要求,但对强酸性工况(ph=2)来说,普通的高铬铸铁不能兼顾耐腐和耐磨两种性能,尤其是在脱硫工况(主要是氯离子的腐蚀)下,腐蚀和磨损的情况同时存在。目前用到的就是双向不锈钢或者钛合金材料,这些材料满足耐腐蚀的要求,但不具备良好的耐磨性能。因此,研发一种兼具耐腐耐磨两种性能的高铬铸铁对于渣浆泵在酸性环境下应用以及脱硫有重大实用意义。

技术实现思路

1、针对现有技术中普通高铬铸铁难以满足在强酸性工况下使用以及双向不锈钢或钛合金耐磨性能差的问题,本发明提供了一种高耐腐耐磨的高铬铸铁及其制备方法和应用。

2、为达到上述发明目的,本发明提供了如下的技术方案:

3、本发明第一方面提供了一种高耐腐耐磨的高铬铸铁,所述高铬铸铁成分的重量百分比为:c:1.5%-2.0%,si:1.0%-1.4%,mn:0.5%-1.5%,cr:32%-36%,ni:4%-4.5%,mo:1.8%-2.2%,cu:1.5%-2.0%,s≤0.06%,p≤0.1%和余量的fe以及不可避免的杂质。

4、相比于现有技术,本发明提供了一种高耐腐耐磨的高铬铸铁。所述高铬铸铁包括多种元素,其中,cr、mo保证了材料的耐电化学腐蚀和耐晶间腐蚀性,mo还可以细化初生奥氏体晶粒,一部分直接与c结合形成高硬度碳化物,一部分溶入铬碳化合物中,提高了碳化物的硬度和强度,增加了材料的耐磨性能,剩余部分固溶于奥氏体及转变产物,强烈推迟了奥氏体的铁素体转变,进一步提高材料的力学性能;ni不溶于碳化物,但可扩大fe的奥氏体区,且ni能细化并增加珠光体,是稳定奥氏体的主要合金元素,不仅如此,ni的存在降低了铸铁中奥氏体转变临界冷却速度,提高材料淬透性和硬化性能,增加材料的耐腐蚀性能;cu在fe中的固溶度随温度降低而急剧降低,cu可由固溶体中析出,起到强化材料力学性能的作用,并且,cu和mo的共同作用,可提高材料的淬透性,增加材料的耐磨能力;而si和o的亲和力大于cr和mn,在熔炼中可以减少这些合金元素的烧损。

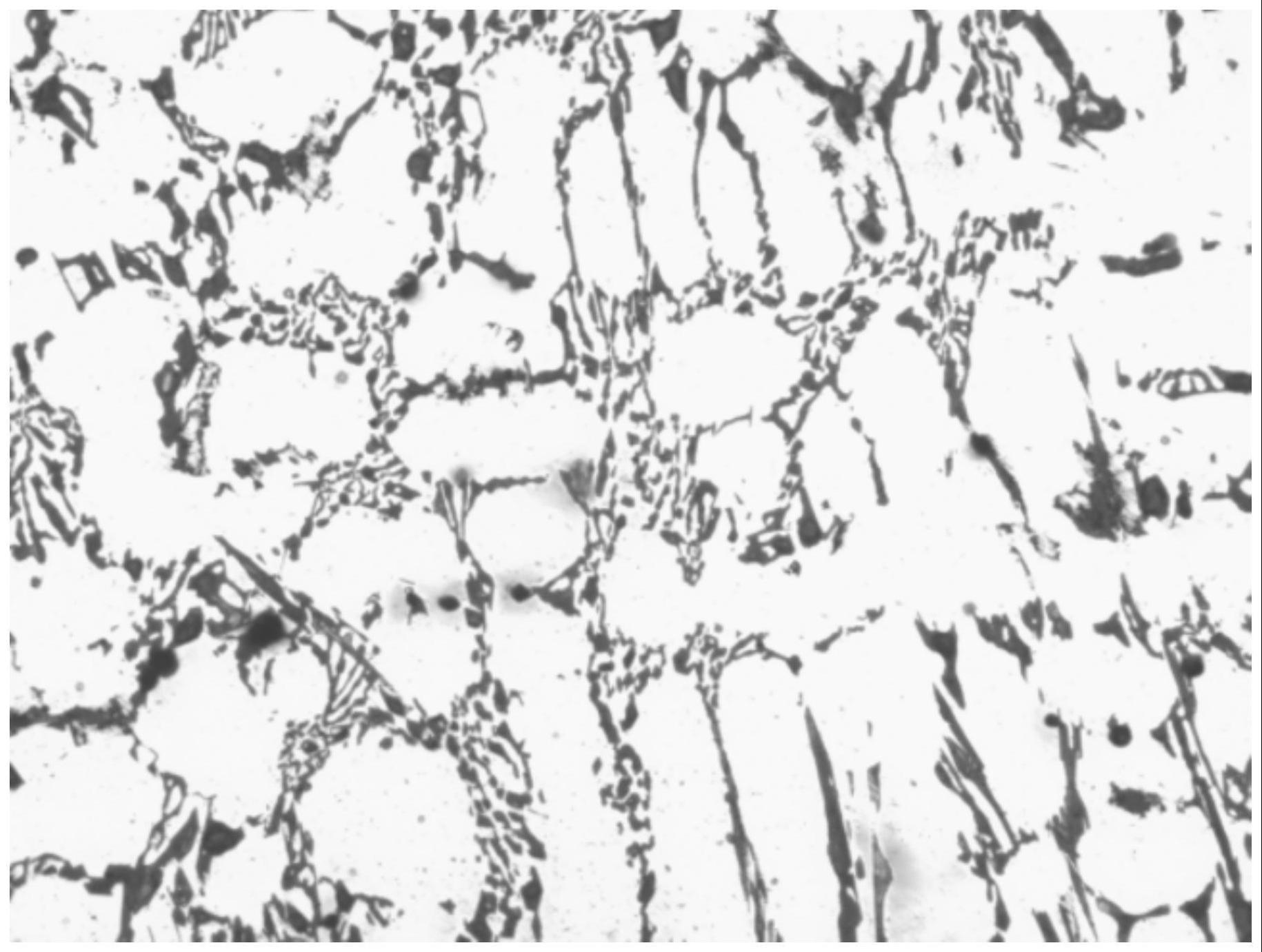

5、优选的,所述高铬铸铁的金相组织为奥氏体+二次含铬碳化物+粒状共晶含铬碳化物。

6、本发明提供所述高铬铸铁中,奥氏体的存在可大大提高高铬铸铁的耐腐蚀性,同时,分布于晶界的共晶碳化物和沉淀于奥氏体基体的二次碳化物则赋予了所述高铬铸铁较强的耐磨性。

7、本发明第二方面提供了一种所述的高耐腐耐磨的高铬铸铁的制备方法,包括如下步骤:

8、步骤一、按照所述设计配比称取各原料组分,按照废钢、高碳铬铁、低碳铬铁、硅铁、锰铁、镍板、钼铁和电解铜的加料顺序,依次投料,进行熔炼,出炉温度控制在1520℃-1550℃,得熔炼铁水;

9、步骤二、将所述熔炼铁水经树脂砂造型,浇注,空冷,得所述高耐腐耐磨的高铬铸铁。

10、优选的,所述高耐磨过共晶高铬白口铸铁包括如下质量百分含量的原料组分:废钢40%-43%,高碳铬铁16%-21%,低碳铬铁25%-28%,硅铁1%-2.5%,锰铁1.0%-1.5%,镍板3%-4%、钼铁2.5%-3.5%和电解铜1%-1.6%。

11、优选的,所述高碳铬铁的碳含量为4%-8%。

12、优选的,所述低碳铬铁的碳含量为0.15%-0.5%。

13、优选的,步骤一中,所述熔炼的温度为1580℃-1600℃,熔炼的时间为0.5h-1.5h。

14、为进一步减少合金元素的烧损,本发明采用较短的熔炼时间。

15、优选的,步骤二中,所述树脂砂造型中所用树脂为呋喃树脂,所述呋喃树脂的加入量为造型砂重量的0.8%-1.2%。

16、优选的,步骤二中,所述树脂砂造型中所用固化剂为磺酸固化剂,所述磺酸固化剂的加入量为所述树脂重量的30%-50%。

17、优选的,步骤二中,所述树脂砂造型中铁砂比为1:5.9-6.1。

18、优选的,步骤二中,所述砂箱与铸件之间的距离为≥110mm。

19、优选的,步骤二中,所述浇注温度为1410℃-1430℃,浇注时间≤20min。

20、本发明控制浇注温度和时间,是为了在浇注时避免夹杂、炉渣进入铸型型腔,影响材料性能。

21、本发明第三方面提供了一种所述的高耐腐耐磨的高铬铸铁或利用所述的高耐腐耐磨的高铬铸铁的制备方法制得的高耐腐耐磨的高铬铸铁在渣浆泵中的应用。

22、综上所述,本发明提供了一种高耐腐耐磨的高铬铸铁,通过调控特定组分使所得高铬白口铸铁具有高耐腐耐磨性能,其中,各组分的共同作用造就了特殊的金相组织的形成,使所得高铬铸铁即使在强酸性工况下也依然能保持良好的耐腐耐磨性能,利用该高铬主体制备的渣浆泵过流部件,有效避免了现有技术中渣浆泵过流部件在强酸性工况下难以维持良好应用的问题。经测试可以看出,利用本发明所得高铬铸铁制备的泵产品过流部件,其使用寿命可达2100小时以上,比常规材料提高2倍以上,设备维修、维护周期增长一倍以上,大大降低了泵产品使用成本,延长了泵产品的使用寿命。

技术特征:

1.一种高耐腐耐磨的高铬铸铁,其特征在于:所述高铬铸铁成分的重量百分比为:c:1.5%-2.0%,si:1.0%-1.4%,mn:0.5%-1.5%,cr:32%-36%,ni:4%-4.5%,mo:1.8%-2.2%,cu:1.5%-2.0%,s≤0.06%,p≤0.1%和余量的fe以及不可避免的杂质。

2.如权利要求1所述的高耐腐耐磨的高铬铸铁,其特征在于:所述高铬白口铸铁的金相组织为奥氏体+二次含铬碳化物+粒状共晶含铬碳化物。

3.一种如权利要求1或2任一项所述的高耐腐耐磨的高铬铸铁的制备方法,其特征在于:包括如下步骤:

4.如权利要求3所述的高耐腐耐磨的高铬铸铁的制备方法,其特征在于:所述高耐磨过共晶高铬白口铸铁包括如下质量百分含量的原料组分:废钢40%-43%,高碳铬铁16%-21%,低碳铬铁25%-28%,硅铁1%-2.5%,锰铁1.0%-1.5%,镍板3%-4%、钼铁2.5%-3.5%和电解铜1%-1.6%。

5.如权利要求3所述的高耐腐耐磨的高铬铸铁的制备方法,其特征在于:步骤一中,所述熔炼的温度为1580℃-1600℃,熔炼的时间为0.5h-1.5h。

6.如权利要求3所述的高耐腐耐磨的高铬铸铁的制备方法,其特征在于:步骤二中,所述树脂砂造型中所用树脂为呋喃树脂,所述呋喃树脂的加入量为造型砂重量的0.8%-1.2%。

7.如权利要求3所述的高耐腐耐磨的高铬铸铁的制备方法,其特征在于:步骤二中,所述树脂砂造型中所用固化剂为磺酸固化剂,所述磺酸固化剂的加入量为所述树脂重量的30%-50%。

8.如权利要求3所述的高耐腐耐磨的高铬铸铁的制备方法,其特征在于:步骤二中,所述树脂砂造型中铁砂比为1:5.9-6.1。

9.如权利要求3所述的高耐腐耐磨的高铬铸铁的制备方法,其特征在于:步骤二中,所述浇注的温度为1410℃-1430℃,浇注的时间≤20min。

10.一种如权利要求1或2任一项所述的高耐腐耐磨的高铬铸铁或利用权利要求3-9任一项所述的高耐腐耐磨的高铬铸铁的制备方法制得的高耐腐耐磨的高铬铸铁在渣浆泵中的应用。

技术总结

本发明涉及铸铁材料领域,尤其涉及一种高耐腐耐磨的高铬铸铁及其制备方法和应用。其中,所述高铬铸铁成分的重量百分比为:C:1.5%‑2.0%,Si:1.0%‑1.4%,Mn:0.5%‑1.5%,Cr:32%‑36%,Ni:4%‑4.5%,Mo:1.8%‑2.2%,Cu:1.5%‑2.0%,S≤0.06%,P≤0.1%和余量的Fe以及不可避免的杂质。本发明提供的高铬铸铁具有良好的耐腐蚀性能和优异的机械耐磨性能,利用该高铬铸铁制备的渣浆泵过流部件,在强酸性工况下也能保持良好的使用性能。本发明有效解决了现有技术中普通高铬铸铁难以满足在强酸性工况下使用以及双向不锈钢或钛合金耐磨性能差的问题。

技术研发人员:黄伟,任辉,李学英,马兴达,岳晓琳

受保护的技术使用者:河北技投机械设备有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!