一种基于DMD的连续移动面阵激光3D打印方法与流程

本发明属于3d打印机,尤其涉及一种基于dmd的连续移动面阵激光3d打印方法。

背景技术:

1、3d打印中sla、sls、slm采用的方式是以振镜反射单束激光,在二维工作平面上进行图像扫描打印。相较于传统减材制造技术而言,3d打印技术是一种先进的快速制造零件的增材制造技术,而slm3d打印机的作用是利用金属粉末在激光束热作用下熔化经冷却凝结并组层堆积的制造零件。金属3d打印通常使用单束激光聚焦成为一个细小光斑进行3d打印,打印效率低。

2、在光固化领域,除了使用sla单个激光斑进行3d打印,还会使用dmd面阵曝光进行3d打印。使用uv光,通过dmd反射成像投影至液体的感光胶表面,通过dmd变换控制图像来固化感光胶打印3d零件。比如,申请公布号为cn109228348a的中国专利公开的一种dmd倾斜扫描的3d打印装置及方法,装置包括控制系统,dmd倾斜扫描系统和位移平台,其中,所述的dmd倾斜扫描系统固定于位移平台之上,dmd倾斜扫描系统、位移平台均由所述的控制系统控制,控制系统首先控制位移平台做好曝光准备,其次控制dmd倾斜扫描系统生成倾斜点阵列,最后控制位移平台扫描倾斜点阵列,倾斜点阵列上的亮点之间的重叠曝光产生线条或图案,并进行光固化,完成一层曝光面。

3、在光固化领域使用dmd可以大幅度提高打印效率,并且由于dmd反射单元的每个像素边长约为5~6um,经过透镜成像后,其像素尺寸也较小,因此使用dmd的光固化3d打印设备,相比单个光斑扫描打印的sla设备,不仅拥有高的打印效率,还有更高的打印精度。在使用激光热效应对打印材料进行熔融的3d打印领域,如使用金属粉末或者尼龙高分子材料粉末进行熔融打印的slm、sls等,如果要使用dmd面阵反射激光进行3d打印,最大的困难是粉末熔化需要的激光束能量太高,dmd器件无法承受这么高的激光能量。为了能够有足够的能量进行3d打印,通常会使用激光光斑将打印区域预先辅助加热或者使用加热源预先加热整个打印工作面,使激光熔化金属或者高分子材料粉末时,所需的激光能量降低。此外还可以通过降低dmd投影曝光的光学系统倍率,使得dmd在打印工作面上的投影成像尺寸更小,在相同的激光功率下,打印工作面的激光能量密度更高,从而降低dmd反射激光的功率需求。

4、dmd模块投影成像面积变小后,每次投影打印只能烧结一小块面积,因此在烧结打印完毕后,需要移动至下一个打印位置再次进行烧结打印。为了能够实现较高的打印效率,为了能够满足金属烧结的工艺要求以及实现较高的打印效率,打印头模块移动的频次可能高达每秒十几次到几十次,每次移动均需要对整个打印头模块进行加速,移动到位后减速静止,并精确停留在下一个打印位置,每秒钟内要重复上百次该动作,对于重达数公斤的打印头模块,电机驱动能力要求极为苛刻,并且过于大的加速度也会让打印头内部的各光学器件出现位置松动等问题。

5、为了能够使打印头模块在打印时,进行匀速移动,而不是频繁的加减速移动,通常也会采用脉冲激光进行打印。打印头模块在打印平面上保持匀速移动,每到下一个打印成像位置时,打开激光脉冲进行曝光打印。脉冲激光器激光打开时间的占空比很低,每个激光脉冲持续的时间很短,因此在激光器烧结打印时,尽管打印头模块处在匀速运动状态,但其在激光打开烧结打印的这个脉冲时间内移动量很小,对打印图像造成的误差可以忽略。然而,使用脉冲激光直接进行曝光显然不满足以上要求,为了提高打印效率,则打印头模块移动速度v需要增大,为了提高打印精度,则打印尺寸误差δ需要减小,由此得到每个激光脉冲的时间τ非常短,用于金属粉末烧结时熔化过程非常剧烈,打印时的金属液体飞溅以及凝固后的匙孔效应会非常明显,严重影响打印零件质量。

技术实现思路

1、本发明提供了一种基于dmd的连续移动面阵激光3d打印方法,以解决现有基于dmd器件的3d打印装置存在的打印过程中打印头无法连续匀速运动导致的对电机驱动能力要求极为苛刻、打印头内部的各光学器件易松动等问题。

2、为解决上述技术问题,本发明提供的技术方案为:

3、本发明涉及一种基于dmd的连续移动面阵激光3d打印方法,其包括以下步骤:

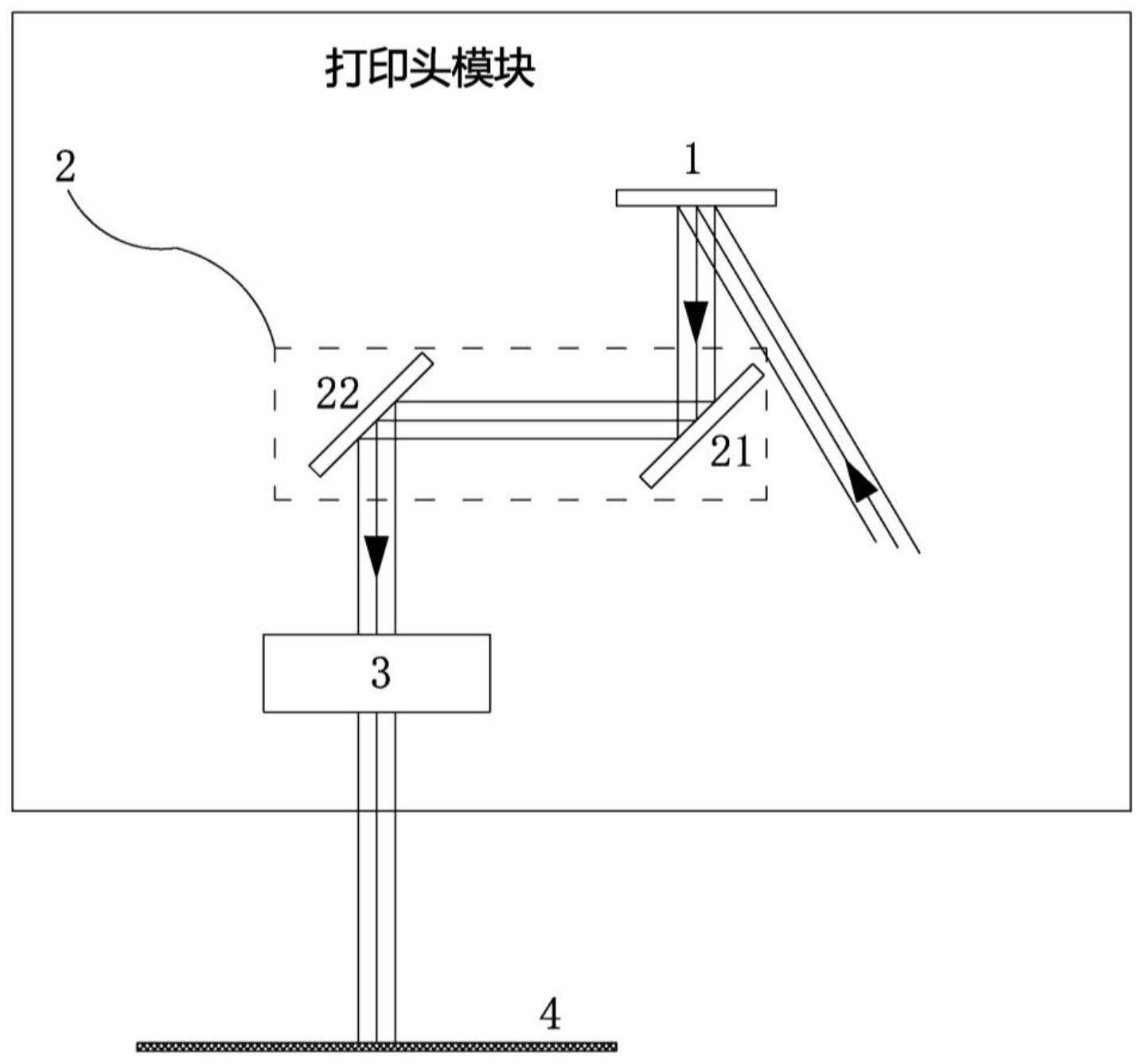

4、步骤1.打印头模块中的dmd器件将来自激光器的激光束转化为截面为矩形的宽度为h的面阵激光束,并将该面阵激光束反射至振镜单元;

5、步骤2.振镜单元将面阵激光束反射至成像镜头;

6、步骤3.成像镜头对面阵激光束进行聚焦并将其投影至打印工作面上,在打印工作面上形成宽度为h1的矩形光斑;

7、步骤4.对打印工作面上的宽度为h1的矩形打印区域内金属粉末进行融化时,打印头以速度v匀速运动,与此同时,通过调整振镜单元的角度使得面阵激光束沿着打印头运动方向的反方向进行速度为v的匀速扫描;

8、步骤5.当打印头运动至下一个矩形打印区域时,振镜单元的角度调整为初始状态,重复步骤4,直至完成全部打印区域的打印工作。

9、优选地,所述的振镜单元包括第一振镜和第二振镜;

10、所述的步骤2振镜单元将面阵激光束反射至成像镜头的具体步骤为:

11、步骤2.1.第一振镜将面阵激光束反射至第二振镜;

12、步骤2.2.第二振镜将面阵激光束反射至成像镜头;

13、所述的面阵激光束经过第二振镜反射后,面阵激光束的方向垂直于打印工作面;

14、所述的步骤4通过调整振镜单元的角度使得面阵激光束沿着打印头运动方向的反方向进行速度为v的匀速扫描时,第一振镜和第二振镜的转动方向、转动速度均相同。

15、优选地,所述的第一振镜和第二振镜的最大转动角度α满足以下公式:

16、

17、公式中,h为经过dmd器件转化后的截面为矩形的面阵激光束的宽度,d为第一振镜和第二振镜之间的距离。

18、优选地,所述的第一振镜和第二振镜的转动角速度ω满足以下公式:

19、ω=a/t,

20、公式中,α为第一振镜和第二振镜的最大转动角度,t为打印头匀速运动经过每一个宽度为h1的矩形打印区域的时间,t满足以下公式:

21、t=h1/v。

22、优选地,所述步骤1中经过dmd器件转化形成的矩形面阵激光束的宽度h与所述步骤3中投影至打印工作面上的矩形光斑的宽度h1存在以下关系:

23、h1=nh,

24、其中,n为振镜模块的放大倍率;

25、当满足n2h2/l≤σl时,σl为光学系统景深,所述的振镜单元包括为一块第三振镜。

26、优选地,所述的第三振镜的转动角速度ω满足以下公式:

27、

28、公式中,l为激光束在第三振镜的反射点到打印工作面的垂直距离,θ为第三振镜最大转动角度,t为打印头匀速运动经过宽度为h1的矩形打印区域的时间。

29、采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

30、1.本发明涉及的基于dmd的连续移动面阵激光3d打印方法以匀速驱动打印头,同时通过调整振镜单元的角度使得面阵激光束沿着打印头运动方向的反方向进行速度为v的匀速扫描,使得面阵激光束在矩形打印区域内停留并融化该区域内的金属粉末,实现打印头匀速运动,降低对电机驱动能力要求,避免了打印头内部的各光学器件出现松动等问题,提高了打印头使用寿命,减少维护成本。

31、2.本发明涉及的振镜单元包括第一振镜和第二振镜,扫描过程中,第一振镜和第二振镜的转动方向、转动速度均相同,保证从振镜单元射向打印工作面的面阵激光束的方向始终与打印工作面垂直,进而保证打印的质量。

32、3.本发明针对需要使用高功率激光或者高精度打印的场合,光学成像镜头可以采用更低的倍率,即更小的光路放大倍率n,此时dmd的在打印工作面的成像尺寸较小,成像面与打印工作面之间存在夹角不重叠造成的误差也在可接收范围内时,振镜单元可仅设置一个第三振镜完成将面阵激光束反射至成像镜头的工作,可减少打印头的质量,减少打印头生产成本。

- 还没有人留言评论。精彩留言会获得点赞!