镀铜焊丝防腐前处理液、防腐化学镀液及防腐处理方法与流程

本发明涉及镀铜焊丝的防腐处理,尤其涉及一种镀铜焊丝防腐前处理液、防腐化学镀液及防腐处理方法。

背景技术:

1、在气体保护焊中,焊丝表面镀铜主要是为了提高润滑性和导电性,从而保证焊接过程稳定性。为了控制镀铜过程的成本,焊丝镀铜往往采用化学镀的方法,但焊丝的化学镀铜实质为置换镀铜,通过酸性条件下铁基体与铜离子发生置换反应使铜在焊丝表面快速沉积。然而置换镀的原理决定了镀层不可能完全覆盖焊丝基体,所以镀铜层往往多孔且厚度较薄。不仅如此,生产镀铜焊丝一般是先将焊丝镀铜后,再拉拔至预定直径,拉拔过程中镀层的完整性会进一步降低。由于镀铜层相对于焊丝基体来讲是阴极性镀层,不能完整覆盖焊丝基体的铜镀层在潮湿环境中反而加速了腐蚀的进程。不仅如此,镀铜层由于自身抗氧化性的不足,并不适合直接作为终饰性镀层。

2、为了克服镀铜焊丝耐蚀性的不足,目前主要通过强化镀后处理等手段来改善镀铜焊丝的耐蚀性,比如对镀铜层进行钝化。然而,镀铜层的钝化过程往往采用有机物自组装的方式,钝化层并不具备足够的强度以应对焊丝在储存和使用过程中的反复摩擦,且钝化后防腐效果依然无法达到令人满意的效果。因此,开发可以有效提高镀铜焊丝耐蚀性的防腐处理方法对于镀铜焊丝的实际应用具有重要意义。

技术实现思路

1、本发明针对镀铜焊丝在拉拔定径过程中镀铜层不完整、焊丝基体裸露以及镀铜层抗氧化性差导致的焊丝耐蚀性在储存过程中严重退化的问题,研制一种镀铜焊丝防腐前处理液、防腐化学镀液及防腐处理方法。

2、本发明解决技术问题的技术方案为:一方面,本发明提供了一种镀铜焊丝防腐前处理液,该处理液为含有异丙醇、草酸、苯骈三氮唑和表面活性剂的水溶液.

3、作为优化,表面活性剂为十二烷基硫酸钠、十二烷基磺酸钠或十六烷基三甲基溴化铵中的一种。

4、作为优化,该处理液重量体积配比如下:草酸20~30g:苯骈三氮唑1~3g:表面活性剂2~3g:异丙醇10~30l。

5、作为优化,前处理液的配制方法如下:量取10~30ml的异丙醇溶于900ml去离子水中,依次溶解20~30g的草酸、1~3g的苯骈三氮唑和2~3g的表面活性剂后定容至1000ml,配制得到前处理液。

6、另一方面,本发明的实施例提供了一种镀铜焊丝防腐化学镀液,该每1000ml化学镀液包括以下原料:硼砂10.0~15.0g、复合配位剂60~100g、硫酸钴30~50g、硼氢化钠0.5g、5,5-二甲基海因20~30g、钼酸钠2~5g、硼氢化钠0.2~0.3g和水合肼30~50ml。

7、作为优化,复合配位剂为乙二胺、氯化铵、酒石酸钾钠或柠檬酸三钠中任意两种的组合。

8、作为优化,其配制方法如下:

9、1)分别称取10.0~15.0g的硼砂、60~100g的复合配位剂后溶于800ml去离子水,采用氢氧化钾将ph调整至11.5~12.5;

10、2)缓慢加入30~50g的硫酸钴,搅拌溶解后加入0.5g的硼氢化钠;

11、3)将溶液升温至60~80℃后在搅拌下依次溶解120~150g的硫脲、30~50g的硫氰化钾、20~30g的5,5-二甲基海因、2~5g的钼酸钠、0.2~0.3g的硼氢化钠和30~50ml的水合肼;

12、4)冷却至室温后定容至1000ml,配制得到化学镀液。

13、还有一方面,一种镀铜焊丝的防腐处理方法,包括以下步骤:

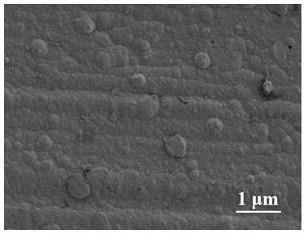

14、1)前处理:将镀铜实芯焊丝浸入35~50℃前处理液中并施加超声处理,采用去离子水清洗干净,完成前处理;

15、2)镀铜实芯焊丝的化学镀封闭钝化:将完成前处理之后的镀铜实芯焊丝浸入70~85℃化学镀液中处理,采用去离子水清洗干净,接着烘干。

16、作为优化,步骤1)在前处理液中处理1~2分钟。

17、作为优化,步骤2)化学镀液中处理3~5分钟,在120~150℃条件下烘烤处理10分钟。

18、由于镀铜焊丝表面镀铜层往往抗氧化性较差且无法完整覆盖焊丝基底,故本发明利用化学镀可以在导体表面形成均匀连续覆盖层的原理提高镀铜焊丝耐蚀性。本发明前处理液可以有效去除镀铜焊丝未被铜镀层覆盖的焊丝基底的铁锈。通过前处理液中的异丙醇和表面活性剂,辅助以超声处理,可以使前处理液有效浸润焊丝表面;通过在前处理液草酸和苯骈三氮唑配合作用,不仅可以在前处理过程中除去镀铜焊丝镀铜层孔隙中的铁锈,防止后续化学镀封闭处理时影响封闭层整体完整性,而且能够对镀铜层和焊丝基底进行有效缓蚀。

19、由于铜表面对化学镀钴还原剂的氧化没有催化活性,因此镀铜焊丝表面直接进行化学镀钴通常情况下比较困难。本发明在化学镀液的配制过程中,通过在溶液中加入大量硫脲、硫氰化钾和5,5-二甲基海因,可以作为一价铜离子的强络合剂,使铜的电位发生负移,电化学活泼性与钴发生翻转,首先置换一薄层钴作为后续化学镀钴的催化层。硫脲通常被认为是化学镀钴的稳定剂,也是毒化剂,在采用次磷酸钠为还原剂的化学镀钴过程中,硫脲可以抑制次磷酸钠的催化氧化,从而终止化学镀的进行。本发明采用还原性和活泼性更强的硼氢化钠和水合肼作为还原剂,它们在ph低于12时处于亚稳态,非常容易在钴表面发生分解,实验验证即使是大量的硫脲依旧无法完全抑制硼氢化钠和水合肼的氧化过程。因此,本发明通过选择强还原剂,在保障溶液中加入硫脲等物质实现镀铜焊丝表面置换镀钴的同时,可以进行下一步的自催化镀钴,从而使镀层可以完整覆盖镀铜焊丝,得到化学镀封闭层,规避焊丝基底的裸露现象。不仅如此,由于硫元素、钼元素和硼元素易与钴元素发生共沉积,化学镀液中含有大量的含硫化合物,故得到的化学镀封闭层为钴硫钼硼合金镀层,且镀层中硫含量非常高。当含有高含硫量的化学镀封闭层在120~150℃条件下烘烤处理10分钟后,化学镀封闭层将会发生自钝化,钴硫钼硼合金镀层转化为高致密性的氧化层,有效提升抗氧化性。不仅如此,得到的封闭钝化层相较传统的有机钝化层具有更高的硬度、强度和导电性,有利于焊丝的长期储存和焊接过程稳定性的提升。

20、

技术实现要素:

中提供的效果仅仅是实施例的效果,而不是发明所有的全部效果,上述技术方案具有如下优点或有益效果:

21、可以在基本不影响导电性的前提下提升焊丝的耐蚀性,进而解决由于耐蚀性不佳引起的一系列问题,具有良好的经济效益。

技术特征:

1.一种镀铜焊丝防腐前处理液,其特征在于:该处理液为含有异丙醇、草酸、苯骈三氮唑和表面活性剂的水溶液。

2.根据权利要求1所述镀铜焊丝防腐前处理液,其特征在于:该处理液中草酸苯骈三氮唑、表面活性剂和异丙醇的质量体积比为(20~30)g:(1~3)g:(2~3) g:(10~30)l。

3.根据权利要求1所述镀铜焊丝防腐前处理液,其特征在于:前处理液的配制方法如下:量取10~30 ml的异丙醇溶于900 ml去离子水中,依次溶解20~30 g的草酸、1~3 g的苯骈三氮唑和2~3 g的表面活性剂后定容至1000 ml,配制得到前处理液。

4.根据权利要求1所述镀铜焊丝防腐前处理液,其特征在于:表面活性剂为十二烷基硫酸钠、十二烷基磺酸钠或十六烷基三甲基溴化铵中的一种。

5.一种镀铜焊丝防腐化学镀液,其特征在于:该化学镀液中硼砂、复合配位剂、硫酸钴、硼氢化钠、5,5-二甲基海因、钼酸钠、硼氢化钠和水合肼的质量体积比为:(10.0~15.0) g:(60~100) g: (30~50) g:0.5 g:(20~30) g:(2~5)g:(0.2~0.3) g:(30~50) ml。

6.根据权利要求4所述镀铜焊丝防腐化学镀液,其特征在于:复合配位剂为乙二胺、氯化铵、酒石酸钾钠或柠檬酸三钠中任意两种的组合。

7.根据权利要求4所述镀铜焊丝防腐化学镀液,其特征在于,其配制方法如下:

8.一种镀铜焊丝的防腐处理方法,其特征在于,包括以下步骤:

9.根据权利要求8所述镀铜焊丝的防腐处理方法,其特征在于:步骤1)在前处理液中处理1~2分钟。

10.根据权利要求8所述镀铜焊丝的防腐处理方法,其特征在于:步骤2)化学镀液中处理3~5分钟,在120~150 ℃条件下烘烤处理10分钟。

技术总结

本发明涉及镀铜焊丝的防腐处理技术领域,尤其涉及一种镀铜焊丝防腐前处理液、防腐化学镀液及防腐处理方法。处理液为含有异丙醇、草酸、苯骈三氮唑和表面活性剂的水溶液。化学镀液包括以下原料:硼砂、复合配位剂、硫酸钴、硼氢化钠、5,5‑二甲基海因、钼酸钠、硼氢化钠和水合肼。防腐处理方法,包括以下步骤:将镀铜实芯焊丝浸入35~50℃前处理液中并施加超声处理;将完成前处理之后的镀铜实芯焊丝浸入70~85℃化学镀液中处理,采用去离子水清洗干净,接着烘干。本发明可以在基本不影响导电性的前提下提升焊丝的耐蚀性,进而解决由于耐蚀性不佳引起的一系列问题,具有良好的经济效益。

技术研发人员:刘颖,邢希瑞,王国光,马壮,韩军霞,王广森,王明月

受保护的技术使用者:山东省路桥集团有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!