一种铝合金强制定型装置及铝合金热处理方法

本发明属于铝合金加工,具体是一种铝合金强制定型装置及铝合金热处理方法。

背景技术:

1、铝合金是以铝为基添加一定量其他合金化元素的合金,因铝合金具有轻量化、结构强度高、易于加工、耐磨、耐腐蚀等优点,因此在航天、航空、交通运输、建筑、机电、轻化和日用品中有着广泛的应用。

2、在现有的铝合金热处理用定型装置中,存在温度加热效率慢,制备效率慢的问题,因此例如中国专利公告号为cn112481563a的专利公开了一种铝合金热处理用定型装置及方法,包括设备主体,设备主体底部设置有支柱,设备主体上端设置有顶盖,两组支柱之间设置有连接板,连接板上端面设置有风机,风机输出端以及输入端均设置有导风管,设备主体内部底端设置有导风口,顶盖上端设置有压力释放阀,连接管一端位于设备主体内部设置有惰性气体雾化装置,设备主体内部位于气体雾化装置上端设置有安装架;通过设置风机,使得该设备内部形成热循环,提升定型效率的同时降低了能耗,通过设置惰性气体雾化装置,避免物料发生氧化等反应,提升了该设备制备的精度,通过设置下定型组件以及其内部构件,使得该设备定型完毕后,物料取出更加方便。

3、但是,由于通过惰性气体避免物料发生氧化等反应,惰性气体的传热慢,因此定型后的铝合金的冷却时间长,减低了工作效率。

技术实现思路

1、本发明的目的是提供一种铝合金强制定型装置及铝合金热处理方法,通过真空压铸的方式对铝合金进行定型,通过对定型铝合金进行逐渐降温,使定型后的铝合金不易发生变形,提高了工作效率。

2、为了实现上述目的,本发明的技术方案如下:

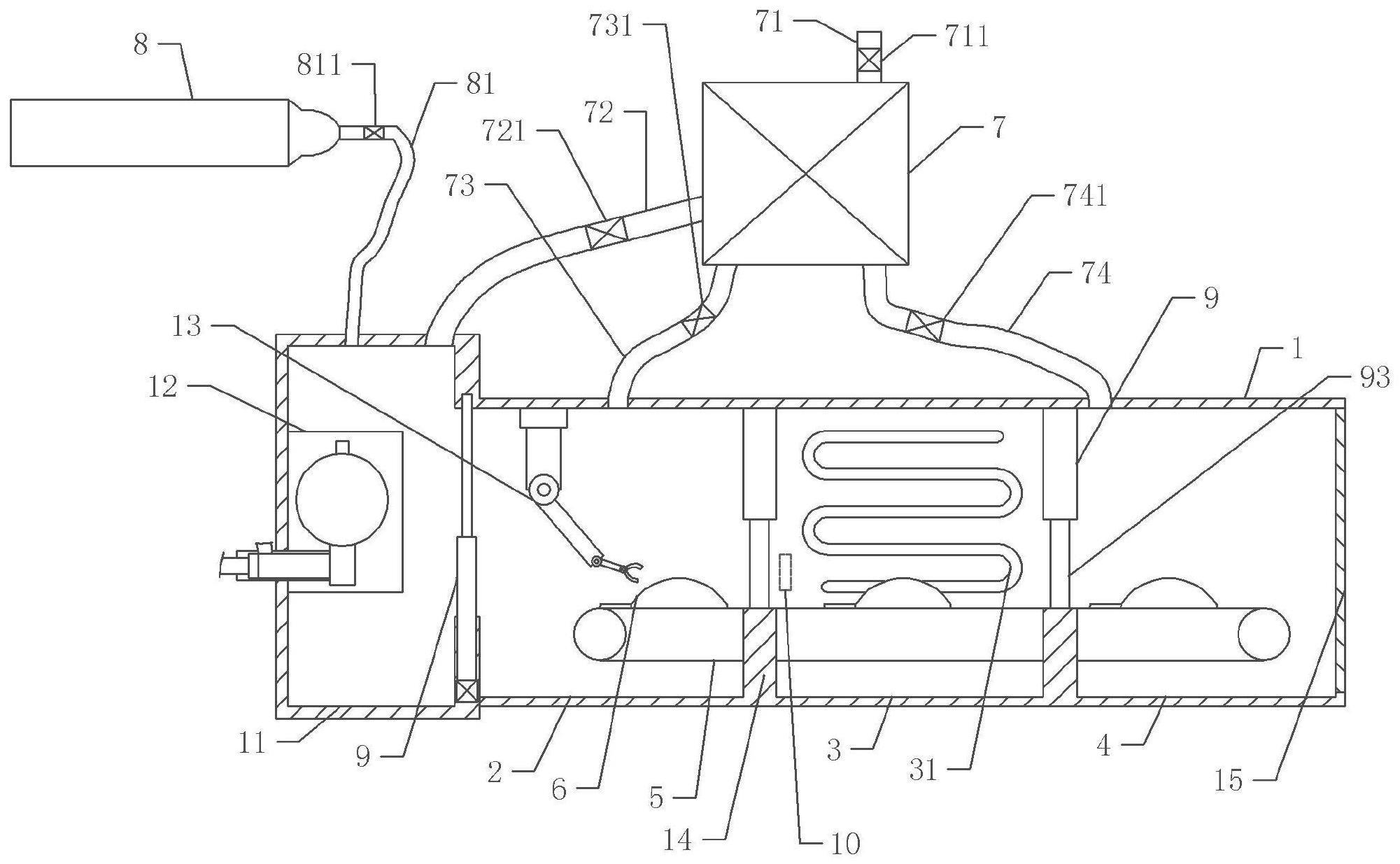

3、一种铝合金强制定型装置,包括壳体,壳体内从左到右依次设有压铸室、中转腔室、缓冲腔室和回收腔室;

4、压铸室与中转腔室之间、中转腔室与缓冲腔室之间和缓冲腔室与回收腔室之间均分割有开闭机构,开闭机构包括本体和挡板,本体与壳体固定连接,本体内开有滑槽,挡板位于滑槽内,且挡板与滑槽滑动配合;本体内还设有电控缸,电控缸的输出端与挡板固定连接;

5、压铸室内设有用于在真空环境下对铝合金原材料进行压铸成型的压铸机本体,压铸室分别连通有用于存储惰性气体的储气罐和真空泵;

6、中转腔室、缓冲腔室和回收腔室内均贯穿有传送带,传送带用于沿从左到右周期性传输定型铝合金;

7、中转腔室内设有用于夹持并搬运定型铝合金至传送带上的机械臂;

8、中转腔室与缓冲腔室之间和缓冲腔室与回收腔室之间还设有支撑块,支撑块并位于传送带的两侧,且支撑块顶部与传送带顶部相平行;当电控缸运动到最远端时,挡板与支撑块相抵;

9、缓冲腔室内壁上固定连接有若干用于降低缓冲腔室环境温度的冷凝管;

10、真空泵通过管道与中转腔室和回收腔室连通。

11、采用上述方案后实现了以下有益效果:

12、通过各阶段定型铝合金的散发热量不同对不同腔室的惰性气体进行加热,得到不同腔室的不同气体压强,便于使惰性气体进行流动,逐步对定型铝合金进行散热,实现退火处理。

13、通过真空压铸的方式对铝合金进行定型,并将定型后的铝合金进行退火处理,使金属内部组织达到或接近平衡状态,从而使定型后的铝合金不易发生变形,通过传送带对多个定型铝合金进行同时处理,提高工作效率。

14、进一步,真空泵包括第一进气管、第一出气管、第二进气管和第二出气管;

15、真空泵通过第一出气管与外界连通,且第一出气管上连通有第一电磁阀;

16、真空泵通过第一进气管与压铸室连通,且第一进气管上连通有第二电磁阀;

17、真空泵通过第二出气管与中转腔室连通,且第二出气管上连通有第三电磁阀;

18、真空泵通过第二进气管与回收腔室连通,且第二进气管上连通有第四电磁阀;

19、所述第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀的常态为常闭状态,第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀电连接有控制面板,所述控制面板用于录入并执行控制指令。

20、有益效果:控制面板通过第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀的开闭,使真空泵与压铸室、中转腔室和回收腔室连通,便于对压铸室和回收腔室内的气体进行抽取,并使中转腔室内的压强保持高压状态,便于使惰性气体进行流动。

21、进一步,储气罐连通有连接管,储气罐通过连接管与压铸室连通,连接管上连通有第五电磁阀,第五电磁阀与控制面板电连接。

22、有益效果:控制面板通过第五电磁阀的开闭,使储气罐通过连接管与压铸室连通,便于储气罐内的惰性气体对压铸室内进行气体补充。

23、进一步,缓冲腔室内设有温度传感器,温度传感器位于缓冲腔室靠近中转腔室的一侧;

24、所述温度传感器用于实时检测缓冲腔室内的温度数据,并将温度数据发送至控制面板内,控制面板基于温度数据与设定的标椎值进行对比,若温度数据大于标椎值,则终止,若温度数据小于标椎值,则控制面板继续执行预设定的控制指令。

25、有益效果:通过温度传感器便于判断缓冲腔室内的温度是否降低到设定的标准值。

26、进一步,压铸室与中转腔室之间的开闭机构与中转腔室与缓冲腔室之间和缓冲腔室与回收腔室之间的开闭机构的安装方向相反。

27、有益效果:压铸室与中转腔室之间的开闭机构的安装方向,不对机械臂的运动造成阻碍,便于机械臂对定型铝合金进行夹持搬运。

28、进一步,壳体靠近回收腔室的一侧开有箱门,箱门与壳体之间设有橡胶垫圈。

29、有益效果:箱门和橡胶垫圈便于对回收腔室进行密封或打开,方便对冷却后的铝合金进行回收。

30、进一步,压铸室与中转腔室之间通过开闭机构实现完全密封,中转腔室与缓冲腔室之间和缓冲腔室与回收腔室之间通过开闭机构实现不完全密封。

31、有益效果:完全密封便于实现压铸室内部达到真空状态,不完全密封便于惰性气体进行小范围气体流动,减小中转腔室、缓冲腔室和回收腔室之间的温度差,便于铝合金进行缓慢降温冷却。

32、进一步,一种铝合金热处理方法,包括如下步骤:步骤一、设置控制指令,通过控制面板录入控制指令,控制指令包括压铸机本体、真空泵、传送带、第一电磁阀、第二电磁阀、第三电磁阀、第四电磁阀和第五电磁阀的启动顺序;

33、步骤二、真空压铸,控制面板通过开闭机构封闭压铸室,(启动第二电磁阀和第三电磁阀,关闭第一电磁阀和第四电磁阀)再通过真空泵将压铸室内的空气导入中转腔室内,使压铸室处于真空状态,通过压铸机本体将铝合金原材料进行压铸成型,得到定型铝合金;

34、步骤三、注入惰性气体,通过储气罐向压铸室内注入惰性气体,再通过开闭机构使压铸室与中转腔室之间连通,通过机械臂将定型铝合金夹持并搬运至传送带上;同时惰性气体从压铸室内进入中转腔室;

35、步骤四、缓冲腔室内降温检测,通过冷凝管对缓冲腔室进行降温;控制面板基于温度传感器检测的温度数据与标椎值进行对比,当温度数据小于标准值时,控制面板通过开闭机构使中转腔室与缓冲腔室之间连通以及缓冲腔室与回收腔室之间连通,控制并启动传送带,传送带运输中转腔室内的定型铝合金进入缓冲腔室内,同时,传送带运输缓冲腔室内的定型铝合金进入回收腔室内,受定型铝合金加热升温后的惰性气体从中转腔室流入缓冲腔室内;

36、步骤五、回收惰性气体并人工取出定型铝合金,控制面板通过开闭机构使中转腔室与缓冲腔室之间不完全密封以及缓冲腔室与回收腔室之间不完全密封,控制面板启动第四电磁阀,真空泵通过第二进气管对回收腔室内的惰性气体进行抽取并回收,并打开箱门取出回收腔室内的定型铝合金。

37、有益效果:采用压铸机本体对铝合金原材料进行真空压铸定型,并通过传送带依次通过各腔室,逐步降低铝合金的温度,实现退火处理,使金属内部组织达到或接近平衡状态,获得良好的工艺性能和使用性能,使定型后的铝合金不易发生变形,便于后续处理,且同时对多个定型铝合金进行处理,提高了工作效率。

- 还没有人留言评论。精彩留言会获得点赞!