一种航空发动机涡轮叶盘柱状晶控制方法及模具与流程

本发明涉及航空发动机涡轮叶盘制造,更具体的是涉及一种航空发动机涡轮叶盘精密铸造领域,尤其涉及一种航空发动机涡轮叶盘柱状晶控制方法。

背景技术:

1、涡轮叶盘是航空发动机中的关键件,通常采用精密铸造工艺(失蜡法)进行批量生产,其原理是采用注射成型的方法制成蜡模,在蜡模表面翻制陶瓷模壳,再将蜡模熔化,得到内置陶瓷型芯的模壳,将金属液熔化并倒入陶瓷模壳,待金属液冷却后,将陶瓷模壳敲碎清除,即得到涡轮叶盘铸件,再通过机加工等方法制成成品涡轮叶盘。

2、航空发动机涡轮叶盘的结构由轮毂和叶片组成,如图1所示,其结构特点是中间部位的轮毂厚大,周围的叶片薄壁。由于动力涡轮叶盘的结构特点,其精密铸造技术难点之一是叶片与轮毂转接区域柱状晶的控制,如图2所示。此区域出现柱状晶的原因是由于叶片薄,散热快,最先凝固,轮毂厚大冷却速度慢,因此出现从叶片到轮毂的凝固顺序,使叶片先形核的晶粒向轮毂径向方向生长,形成柱状晶。通常要求此区域无柱状晶或者小于规定的柱状晶尺寸,在实际生产中,极易由于此区域柱状晶不合格导致铸件报废。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种航空发动机涡轮叶盘柱状晶控制方法。

2、为了实现上述目的,本发明采取的技术方案为:

3、一种航空发动机涡轮叶盘柱状晶控制方法,其中,包括:

4、s1、提供涡轮叶盘蜡模,所述涡轮叶盘具备盘状结构以及环绕于所述盘状结构外的叶片结构;

5、s2、于所述涡轮叶盘蜡模外实施制壳工艺,以得到第一中间模壳;

6、s3、布置若干柔性石墨冷铁,使每一所述柔性石墨冷铁的中部均位于所述第一中间模壳的两相邻的叶片结构之间的弧形间隙中,使每一所述柔性石墨冷铁的侧面均抵于所述第一中间模壳的盘状结构的侧壁,且使每一所述柔性石墨冷铁的两端均突出于所述第一中间模壳的叶片结构,以得到第二中间模壳;

7、s4、对所述第二中间模壳实施制壳工艺;

8、s5、去除包覆于所述第二中间模壳的所述柔性石墨冷铁的两端的制壳材料;

9、s6、重复步骤s4至步骤s5若干次,以得到成品模壳。

10、上述的航空发动机涡轮叶盘柱状晶控制方法,其中,还包括:

11、s7、去除所述成品模壳中的蜡模以得到模壳,使用所述模壳实施浇注工艺;

12、s8、取出浇注完成的所述模壳,于室温下冷却。

13、上述的航空发动机涡轮叶盘柱状晶控制方法,其中,在所述s2中,所述制壳工艺包括,对所述涡轮叶盘蜡模的表面实施粘浆和淋砂,使制壳材料包覆所述涡轮叶盘蜡模的表面。

14、上述的航空发动机涡轮叶盘柱状晶控制方法,其中,在所述s3中,所述柔性石墨冷铁具备第一表面、第二表面以及所述侧面,使所述柔性石墨冷铁的所述第一表面和/或所述第二表面的中部的至少一部分与所述第一中间模壳的叶片结构相贴合。

15、上述的航空发动机涡轮叶盘柱状晶控制方法,其中,在所述s4中,所述制壳工艺包括,对所述第二中间模壳的表面实施粘浆和淋砂,使制壳材料包覆所述所述第二中间模壳的表面,且使所述制壳材料包覆所述柔性石墨冷铁的表面。

16、上述的航空发动机涡轮叶盘柱状晶控制方法,其中,在所述s5、s6中,使所述柔性石墨冷铁的中部内嵌于所述成品模壳,同时确保所述柔性石墨冷铁的两端裸露。

17、上述的航空发动机涡轮叶盘柱状晶控制方法,其中,在所述s5、s6中,确保所述柔性石墨冷铁的两端的裸露部分不发生断裂。

18、上述的航空发动机涡轮叶盘柱状晶控制方法,其中,在所述s5、s6中,确保所述柔性石墨冷铁的两端突出于所述成品模壳5~10mm。

19、上述的航空发动机涡轮叶盘柱状晶控制方法,其中,所述柔性石墨冷铁的厚度小于所述弧形间隙1~2mm。

20、上述的航空发动机涡轮叶盘柱状晶控制方法,其中,所述柔性石墨冷铁的宽度等于所述柔性石墨冷铁的厚度,或延伸至所述叶片结构的径向方向上的中部。

21、一种航空发动机涡轮叶盘模具,其中,包括:

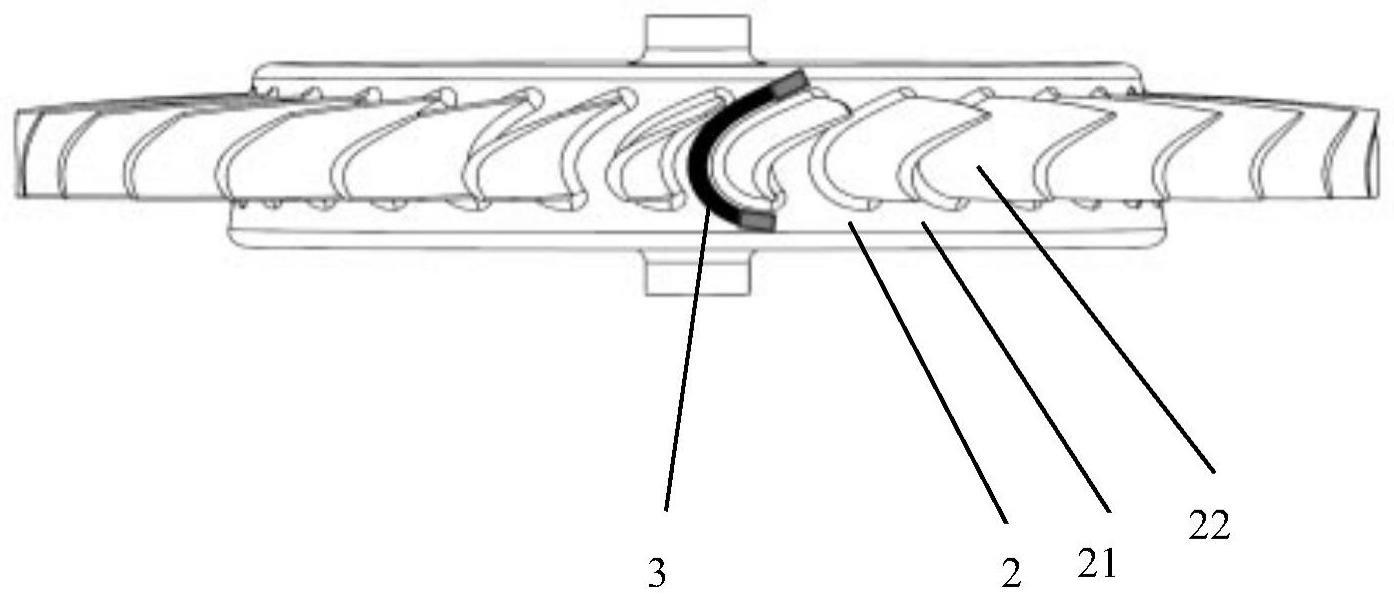

22、第一结构和若干环绕于所述第一结构布置的第二结构,所述第一结构和所述第二结构相连接,其中,所述第一结构具有与涡轮叶盘蜡模的盘状结构相匹配的盘状空腔,所述第二结构具有与涡轮叶盘蜡模的叶片结构相匹配的叶片空腔,且所述叶片空腔和所述盘状空腔相连通;

23、柔性石墨冷铁,所述柔性石墨冷铁埋设于两相邻的所述第二结构之间,且所述柔性石墨冷铁的中部被两相邻的所述第二结构的部分材料包覆。

24、上述的航空发动机涡轮叶盘模具,其中,所述第一结构和所述第二结构均由制壳材料提供;

25、所述柔性石墨冷铁的两端突出于所述第二结构;

26、所述柔性石墨冷铁具备第一表面、第二表面以及侧面,其中,所述柔性石墨冷铁的所述侧面与所述盘状空腔之间具有一层所述制壳材料,所述柔性石墨冷铁的所述第一表面与所述叶片空腔之间、和/或所述柔性石墨冷铁的所述第二表面与所述叶片空腔之间也具有一层所述制壳材料。

27、本发明由于采用了上述技术,使之与现有技术相比具有的积极效果是:

28、(1)本发明提供了一种航空发动机动力涡轮叶盘柱状晶控制方法,可有效的减小动力涡轮叶盘轮毂与叶片转接区域柱状晶尺寸甚至消除柱状晶,对动力涡轮叶盘精密铸造合格率的提升有显著效果,该方法成本低廉,操作简便。

29、(2)本发明在叶片与轮毂转接区域(出现柱状晶的区域)的模壳内设置导热性远优于模壳的柔性石墨冷铁,加快该区域的冷却速率,阻隔叶片区域的晶粒向轮毂方向横向长大成柱状晶。

技术特征:

1.一种航空发动机涡轮叶盘柱状晶控制方法,其特征在于,包括:

2.根据权利要求1所述的航空发动机涡轮叶盘柱状晶控制方法,其特征在于,还包括:

3.根据权利要求1所述的航空发动机涡轮叶盘柱状晶控制方法,其特征在于,在所述s2中,所述制壳工艺包括,对所述涡轮叶盘蜡模的表面实施粘浆和淋砂,使制壳材料包覆所述涡轮叶盘蜡模的表面。

4.根据权利要求1所述的航空发动机涡轮叶盘柱状晶控制方法,其特征在于,在所述s3中,所述柔性石墨冷铁具备第一表面、第二表面以及所述侧面,使所述柔性石墨冷铁的所述第一表面和/或所述第二表面的中部的至少一部分与所述第一中间模壳的叶片结构相贴合。

5.根据权利要求1所述的航空发动机涡轮叶盘柱状晶控制方法,其特征在于,在所述s4中,所述制壳工艺包括,对所述第二中间模具的表面实施粘浆和淋砂,使制壳材料包覆所述所述第二中间模具的表面,且使所述制壳材料包覆所述柔性石墨冷铁的表面。

6.根据权利要求1所述的航空发动机涡轮叶盘柱状晶控制方法,其特征在于,在所述s5、s6中,使所述柔性石墨冷铁的中部内嵌于所述成品模壳,同时确保所述柔性石墨冷铁的两端裸露;

7.根据权利要求1所述的航空发动机涡轮叶盘柱状晶控制方法,其特征在于,所述柔性石墨冷铁的厚度小于所述弧形间隙1~2mm。

8.根据权利要求1所述的航空发动机涡轮叶盘柱状晶控制方法,其特征在于,所述柔性石墨冷铁的宽度等于所述柔性石墨冷铁的厚度,或延伸至所述叶片结构的径向方向上的中部。

9.一种航空发动机涡轮叶盘模具,其特征在于,包括:

10.根据权利要求9所述的航空发动机涡轮叶盘模具,其特征在于,所述第一结构和所述第二结构均由制壳材料提供;

技术总结

本发明公开了一种航空发动机涡轮叶盘柱状晶控制方法及模具,包括:提供涡轮叶盘蜡模,涡轮叶盘具备盘状结构以及环绕于盘状结构外的叶片结构;于涡轮叶盘蜡模外实施制壳工艺;布置若干柔性石墨冷铁,使每一柔性石墨冷铁的中部均位于弧形间隙中,使每一柔性石墨冷铁的侧面均抵于第一中间模壳的盘状结构的侧壁,且使每一柔性石墨冷铁的两端均突出于第一中间模壳的叶片结构;对第二中间模壳实施制壳工艺;去除包覆于第二中间模壳的柔性石墨冷铁的两端的制壳材料。本发明提供了一种航空发动机动力涡轮叶盘柱状晶控制方法,可有效的减小动力涡轮叶盘轮毂与叶片转接区域柱状晶尺寸甚至消除柱状晶。

技术研发人员:潘智平,梁亚飞,郭振阳,毕克文,黄文海

受保护的技术使用者:上海宝钺新材料技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!