通过熔滴加速实现高质量制备粉体的超声雾化系统

本发明涉及金属粉末材料的制备,具体地说是一种通过熔滴加速实现高质量制备粉体的超声雾化系统。

背景技术:

1、超声波雾化是制备金属粉末的一种新型雾化技术,一般是超声震动的状态下金属液在超声聚能器头部表面形成薄层,在超声振动作用下激起表面张力,形成细小液滴飞离成雾,冷凝成金属粉末。由于金属熔滴下落过程中存在①热损失,无法制备高熔点金属材料,目前仅在中、低熔点金属的微粉制备上获得应用;②金属熔滴速度低,在超声波雾化时薄层面积较小,制备的粉体质量差;③熔滴滴落速度属于自由落体,滴落过程时间长,影响粉体制备效率。

2、如专利文献“电爆炸法制备高熔点金属纳米粉末的装置及方法(201510772146.2)”,该专利文献中公开了采用“电爆炸法”制备高熔点金属粉末,应用了“大功率高压电容”与“大功率微波”相结合的形式对高熔点金属棒料进行加热熔化,整个制备过程中也只是在这一阶段进行了加人,然后熔滴低落至真空爆炸炉底部的锥形粉末收集端。

3、如专利文献“电爆炸法制备高熔点金属纳米粉末的装置及方法(201510772146.2)”,该专利文献中公开了采用“电爆炸法”制备高熔点金属粉末,应用了“大功率高压电容”与“大功率微波”相结合的形式对高熔点金属棒料进行加热熔化,整个制备过程中也只是在这一阶段进行了加人,然后熔滴低落至真空爆炸炉底部的锥形粉末收集端。

技术实现思路

1、针对现有的球形金属粉末制备技术存在的无法用超声波雾化制备高熔点金属细小粉体;制备的粉体质量差,效率低等问题,本发明的目的是提供一种通过熔滴加速实现高质量制备粉体的超声雾化系统,以及这种设备的应用方法。

2、基于上述问题,本发明所采用的技术方案是一种通过熔滴加速实现高质量制备粉体的超声雾化系统,包括一体式真空加热雾化区、送料装置、高频感应加热系统、熔滴加电系统、熔滴加速系统;送料装置用于传动待熔的金属棒料;

3、金属棒料置于一体式真空加热雾化区上部,与高频感应加热系统的输出端相匹配;

4、熔滴加电系统和熔滴加速系统依次设置在金属棒料的正下方;

5、金属雾化板置于熔滴加速系统的正下方,且装在超声振动系统上;

6、一体式真空加热雾化区侧面设置有抽真空系统;

7、一体式真空加热雾化区底部设置有粉末收集罐。

8、作为优选的技术方案:

9、高频感应电源加热系统包括加热电源、与加热电源电连接的高频感应线圈,所述高频感应线圈盘绕于金属棒料的外围,且与金属棒料不发生接触。

10、熔滴加电系统包括脉冲电源、与脉冲电源连接的加电环;所述加电环置于金属棒料的正下方,其中心在金属棒料的中心轴线上;加电环的顶端与金属棒料下端面之间的距离为 3mm-4mm。

11、熔滴加速系统包括加速线圈电源、与加速线圈电源连接的带孔电容板;带孔电容板的顶端与加电环的底端的距离为2mm;带孔电容板底端与金属雾化板中心之间的距离为8mm-11mm。

12、金属棒料经过高频感应线圈加热熔化后形成熔滴,熔滴经金属棒料顺下滴入加电环,再经过带孔电容电场加速后撞击金属雾化板。

13、金属熔滴在经金属棒料后滴入加电环,加电环由脉冲电源及金属圆环组成,脉冲频率与金属熔滴下落频率匹配。

14、超声震动系统包括变幅杆、超声换能器、超声发生器;所述变幅杆上面与金属雾化板连接。

15、金属雾化板倾斜设置,其中心位置设置在所述高频感应线圈的中心轴线上,金属雾化板的倾斜角度在水平偏右30°-75°范围可调。

16、粉末收集罐的一侧边缘置于金属雾化板下边缘的下方。

17、高频感应线圈加热系统、熔滴加电系统、熔滴加速系统、超声振动系统及金属雾化板均配设水冷装置。

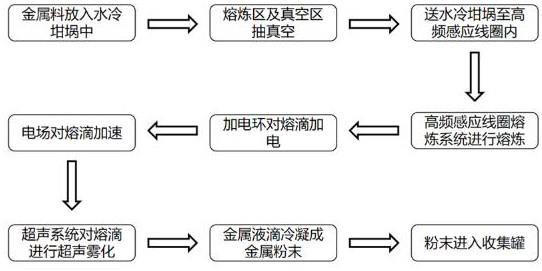

18、一种通过熔滴加速实现高质量制备粉体的超声雾化系统,具体应用方法包括如下步骤:

19、s1.将金属棒料装在送料装置上;

20、s2.对一体式真空加热雾化区进行抽真空;

21、s3.开启送料装置将待熔金属棒料送入高频感应线圈内加热位置;

22、s4.通电高频感应线圈对金属料棒加热,熔化金属料棒;

23、s5.开启熔滴加电系统脉冲电源,加电环对熔滴加电;

24、s6.开启熔滴加速系统,金属棒料熔滴在经带孔电容板组成的电场内加速;

25、s7.金属熔滴在加速过程中降低热损失,并高速撞击金属雾化板;

26、s8.开启超声振动系统使金属熔滴产生超声振动;

27、s9.金属雾化板上的金属液滴在超声振动的作用下雾化成金属液滴,并飞离金属雾化板,金属液滴在飞行时冷却凝固成金属粉末,并进入粉末收集罐。

28、对一体式真空加热雾化区抽真空至压强小于0.1pa 。

29、本发明实现对金属进行雾化的基本原理是:金属熔滴在电场的加速作用下,可以减小熔滴冷却时间,加大冲击金属雾化板的动能,高动能使熔滴雾化成更微小且稳定的球形粉末。

30、本发明实现金属超声雾化粉末的基本原理是:与超声振动系统相连接的金属雾化板在以超声频率振动的同时,金属熔滴在超声振动的作用下激起表面张力波,当超声振动幅度达到一定时,金属液滴从波峰上飞离,冷却凝固成金属粉末。

31、与现有技术相比,本发明的有益效果是:增设的加电环和电容板对金属熔滴实现加速,减少熔滴热量损失,可制备高熔点金属粉末;加大冲击金属雾化板的动能,增加熔滴撞击金属雾化板形成的铺展面积,同时因金属熔滴温度更高,经过超声振动雾化后,可细化金属粉末颗粒,金属粉末球形度高,尺寸小且散差小,提高粉体质量;缩短了熔滴滴落撞击金属板的时间,提升制备效率。

技术特征:

1.一种通过熔滴加速实现高质量制备粉体的超声雾化系统,包括一体式真空加热雾化区(13)、送料装置(2)、高频感应加热系统、熔滴加电系统、熔滴加速系统;送料装置(2)用于传动待熔的金属棒料(5);其特征在于:

2.根据权利要求1所述的通过熔滴加速实现高质量制备粉体的超声雾化系统,其特征在于,所述高频感应电源加热系统包括加热电源(1)、与加热电源(1)电连接的高频感应线圈(6),所述高频感应线圈(6)盘绕于金属棒料(5)的外围,且与金属棒料(5)不发生接触。

3.根据权利要求1所述的通过熔滴加速实现高质量制备粉体的超声雾化系统,其特征在于,熔滴加电系统包括脉冲电源(15)、与脉冲电源(15)连接的加电环(14);所述加电环(14)置于金属棒料(5)的正下方,其中心在金属棒料(5)的中心轴线上;加电环(14)的顶端与金属棒料(5)下端面之间的距离为 3mm-4mm。

4.根据权利要求3所述的通过熔滴加速实现高质量制备粉体的超声雾化系统,其特征在于,熔滴加速系统包括加速线圈电源(3)、与加速线圈电源(3)连接的带孔电容板(7);带孔电容板(7)的顶端与加电环的底端的距离为2mm;带孔电容板(7)底端与金属雾化板(8)中心之间的距离为 8mm-11mm。

5.根据权利要求4所述的通过熔滴加速实现高质量制备粉体的超声雾化系统,其特征在于,金属棒料(5)经过高频感应线圈(6)加热熔化后形成熔滴,熔滴经金属棒料(5)顺下滴入加电环(14),再经过带孔电容(7)电场加速后撞击金属雾化板(8)。

6.根据权利要求5所述的通过熔滴加速实现高质量制备粉体的超声雾化系统,其特征在于,金属熔滴在经金属棒料(5)后滴入加电环(14),加电环(14)由脉冲电源及金属圆环组成,脉冲频率与金属熔滴下落频率匹配。

7.根据权利要求1所述的通过熔滴加速实现高质量制备粉体的超声雾化系统,其特征在于,所述超声震动系统包括变幅杆(10)、超声换能器(11)、超声发生器(9);所述变幅杆(10)上面与金属雾化板(8)连接。

8.根据权利要求1所述的通过熔滴加速实现高质量制备粉体的超声雾化系统,其特征在于,所述金属雾化板(8)倾斜设置,其中心位置设置在所述高频感应线圈(6)的中心轴线上,金属雾化板(8)的倾斜角度在水平偏右30°-75°范围可调。

9.根据权利要求1所述的通过熔滴加速实现高质量制备粉体的超声雾化系统,其特征在于,所述粉末收集罐(12)的一侧边缘置于金属雾化板(8)下边缘的下方。

10.根据权利要求1所述的通过熔滴加速实现高质量制备粉体的超声雾化系统,其特征在于,高频感应线圈加热系统、熔滴加电系统、熔滴加速系统、超声振动系统及金属雾化板均配设水冷装置。

11.一种如权利要求1-10中任一项所述的通过熔滴加速实现高质量制备粉体的超声雾化系统,其特征在于,所述超声雾化系统具体应用方法包括如下步骤:

12.根据权利要求11所述的应用方法,其特征在于,对一体式真空加热雾化区(13)抽真空至压强小于0.1pa 。

技术总结

一种通过熔滴加速实现高质量制备粉体的超声雾化系统,包括一体式真空加热雾化区、送料装置、高频感应加热系统、熔滴加电系统、熔滴加速系统;送料装置用于传送待熔的金属棒料;金属棒料置于一体式真空加热雾化区上部,与高频感应加热系统输出端相匹配;熔滴加电系统和熔滴加速系统设在金属棒料正下方;金属雾化板置于熔滴加速系统正下方,装在超声振动系统上;一体式真空加热雾化区侧面有抽真空系统、底部有粉末收集罐。本发明增设加电环和电容板对金属熔滴实现加速,缩短滴落过程冷却时间,加大冲击金属雾化板的动能,提升制备效率;温度较高的金属熔滴经过超声振动雾化后,可细化金属粉末颗粒,金属粉末球形度高,尺寸小且散差小。

技术研发人员:薛云飞,郑赵宏,贾明申,王本鹏

受保护的技术使用者:北京理工大学唐山研究院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!