一种电子束冷床熔炼连续铸造生产空心合金棒坯的设备

本发明涉及金属铸造设备,具体为一种电子束冷床熔炼连续铸造空心合金棒坯的设备。

背景技术:

1、随着现代工业的飞速发展,各领域对金属制品的需求与日俱增,尤其是化工领域、能源领域和航空航天等领域等,对无缝金属管材的需求量成倍增长。众所周知,现在无缝管材的生产都要经过实心棒坯机加钻孔的工序,此工序能源消耗大,工序繁杂且材料利用率低,大幅提高了生产成本。如果通过熔炼铸造直接获得空心金属棒坯,在管材生产中将可免去机加钻孔等工序,实现短流程管坯制造,从而实现成本的大幅降低和生产效率的提高。

2、现有技术中,可以采用石墨棒作为内结晶器,通过浇铸成型后获得空心铸锭。但是,对于该技术,首先,由于石墨棒不具备冷却功能,从而致使空心锭内表面冷却效果差,铸锭组织可能达不到使用要求;另外,石墨强度较低,而凝固的空心锭的抱心力随着铸锭规格的增大而增大,在铸造大型空心锭时容易造成石墨棒内结晶器碎裂,因此导致耗材投入,成本升高;其次,对于熔点较高,流动性较差的金属,如锆、铌及其合金等,很难通过浇铸成型获得大长径比的空心棒坯;再次,对于高活性的金属,如钛、锆、铌及其合金等,石墨内结晶器会与金属液发生反应,造成污染。综上所述,工业生产中亟需一种铸造成型方法制造空心合金棒坯。

技术实现思路

1、为了解决空心合金棒坯的制备问题,本发明在电子束冷床熔炼技术的基础上,通过环形结晶器和拉锭机构的优化设计实现空心合金棒坯的连续铸造成型。

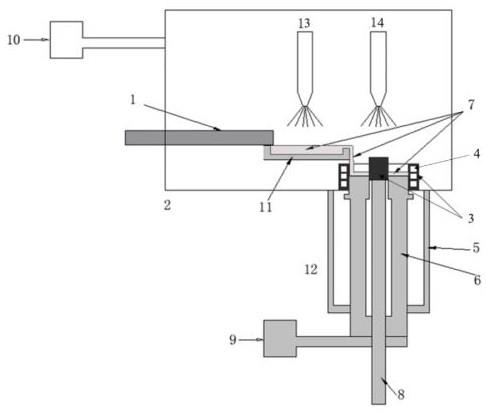

2、本发明的技术方案为一种电子束冷床熔炼连续铸造生产空心合金棒坯的设备,主要包括真空系统、供电系统、水冷系统、供料机构、炉室,所述供料机构焊接于所述炉室上的方腔,所述炉室内设有第一电子枪、第二电子枪、冷床、环形结晶器,所述炉室与其下方的拉锭机构机械密封连接,所述炉室与真空系统密封连接;所述拉锭机构包括拉锭桶、拉锭器、定心杆和拉锭动力装置;所述第一电子枪位于所述冷床上方, 用于熔化所述冷床上的合金物料;所述第二电子枪位于所述结晶器上方,用于使所述环形结晶器内合金物料保持熔化状态;所述环形结晶器包括分别设有冷却水路并连接所述水冷系统的水冷外环和水冷内芯,所述水冷外环与水冷内芯为圆柱形且同轴心;所述冷床位于所述供料机构出口的下方;所述冷床的浇筑出口对应下方所述环形结晶器的中空环形结构;所述拉锭器对接所述环形结晶器;所述拉锭桶、拉锭器、定心杆与所述环形结晶器同轴心。

3、优选的,所述水冷外环由两个完全相同的半圆环构件组成,两个半圆环构件的接触面上分别设有定位的凹槽和凸起,并用螺钉紧固。

4、优选的,每个半圆环构件都包括焊接连接的半圆环构件外壁和半圆环构件内壁,两者内部设有多道螺旋沟槽,形成一条无分支的冷却水路,进水口和出水口对应设置在半圆环两侧面。

5、优选的,所述的水冷内芯包括螺栓连接的盖板和芯体;所述芯体为圆柱状并具有圆柱形的中空内腔,由三个完全相同的芯体瓣组成,所述芯体与所述定心杆螺栓连接,并采用密封垫密封;所述盖板中心向下焊接有锥柱对应所述芯体的内腔,所述锥柱上端为大径端,下端为小径端,使得分瓣的芯体径向扩张,相邻两瓣之间产生0.3~0.5mm的缝隙。

6、优选的,所述每个芯体瓣都包括一个圆弧形外壁、一个圆弧形内壁、两个平面侧壁和位于中心的垂直与侧壁的隔板;所述外壁、内壁和侧壁高度相同,围出芯体瓣的内腔,隔板底端与其余三者平齐,高度较其余三者低10mm,所述的定心杆8为具有圆柱状内腔的圆柱状长杆,包括圆形外壁、圆柱内杆和连接外壁与内杆的六块幅板,形成六个分立的内腔;幅板与芯体瓣的侧壁或隔板正对,所述芯体的内腔和所诉和定心杆的内腔相对应,形成三条由下而上的独立的冷却水路。

7、本发明中的环形结晶器的水冷外环由两个完全相同的半圆环构件组成,两个半圆环构件内部设计特殊多道沟槽,形成一条无分支的水路,在两个半圆环构件的接触面上设置定位的凹槽和凸起,保证二者完成贴合;水冷内芯的盖板中心设计有锥柱,上端为大径端,下端为小径端,安装完成后锥柱使分瓣的芯体径向扩张,使得相邻两瓣之间产生0.3~0.5mm的缝隙,当坯锭冷却后拆除盖板,分瓣的芯体可产生少量径向移动,避免被卡死;水冷内芯中的芯体由三个完全相同的芯体瓣组成,每个瓣都一个无分支的冷却水路;环形结晶器中的水冷内芯能够根据需要更换,可生产不同空心直径的棒坯。

8、本发明结合电子枪熔炼技术,对环形结晶器进行优化设计,解决合金空心棒材制造领域的相关难题,提供了一种大尺寸中空铸锭的连铸设备,该设备能够高效、高质量地完成中空铸锭的制备,避免了机加钻孔等工序,原材料利用率提高,制备工艺流程短、成本低。

技术特征:

1.一种电子束冷床熔炼连续铸造生产空心合金棒坯的设备,其特征在于,主要包括真空系统、供电系统、水冷系统、供料机构、炉室,所述供料机构焊接于所述炉室上的方腔,所述炉室内设有第一电子枪、第二电子枪、冷床、环形结晶器,所述炉室与其下方的拉锭机构机械密封连接,所述炉室与真空系统密封连接;所述拉锭机构包括拉锭桶、拉锭器、定心杆和拉锭动力装置;

2.根据权利要求1所述的一种电子束冷床熔炼连续铸造生产空心合金棒坯的设备,其特征在于,所述水冷外环由两个完全相同的半圆环构件组成,两个半圆环构件的接触面上分别设有定位的凹槽和凸起,并用螺钉紧固。

3.根据权利要求2所述的一种电子束冷床熔炼连续铸造生产空心合金棒坯的设备,其特征在于,每个半圆环构件都包括焊接连接的半圆环构件外壁和半圆环构件内壁,两者内部设有多道螺旋沟槽,形成一条无分支的冷却水路,所述冷却水路进水口和出水口对应设置在半圆环两侧面,对接所述水冷系统。

4.根据权利要求1所述的一种电子束冷床熔炼连续铸造生产空心合金棒坯的设备,其特征在于,所述的水冷内芯包括螺栓连接的顶部盖板和芯体;所述芯体为圆柱状并具有圆柱形的中空内腔,由三个完全相同的芯体瓣组成,所述芯体与所述定心杆螺栓连接,并采用密封垫密封;所述盖板中心向下焊接有锥柱对应所述芯体 的内腔,所述锥柱上端为大径端,下端为小径端,使得分瓣的芯体径向扩张,相邻两瓣之间产生0.3~0.5mm的缝隙。

5.根据权利要求4所述的一种电子束冷床熔炼连续铸造生产空心合金棒坯的设备,其特征在于,所述每个芯体瓣都包括一个圆弧形外壁、一个圆弧形内壁、两个平面侧壁和位于中心的垂直与侧壁的隔板;所述外壁、内壁和侧壁三者高度相同,围出芯体瓣的内腔,隔板底端与其余三者平齐,高度较其余三者低10mm;所述定心杆为具有内腔的圆柱状长杆,包括圆形外壁、圆柱状内杆和连接外壁与内杆的六块幅板,形成六个分立的内腔;幅板与所述芯体瓣的侧壁或隔板正对,所述芯体的内腔和所述定心杆的内腔相对应,形成三条由下而上的独立的冷却水路,并连接冷水系统。

6.根据权利要求4所述的一种电子束冷床熔炼连续铸造生产空心合金棒坯的设备,其特征在于,所述结晶器和拉锭头根据所需的空心合金棒坯的尺寸进行选择,生产不同直径的空心棒坯,所述空心棒坯的内径范围为50~150mm。

7.根据权利要求1所述的一种电子束冷床熔炼连续铸造生产空心合金棒坯的设备,其特征在于,该设备可生产难熔复杂合金空心棒料长度为10~500mm。

技术总结

本发明涉及一种电子束冷床熔炼连续铸造生产空心合金棒坯的设备,主要包括真空系统、供电系统、水冷系统、供料机构、炉室,炉室内设有第一电子枪、第二电子枪、冷床、环形结晶器,炉室与其下方的拉锭机构机械密封连接,所述炉室与真空系统密封连接;第一电子枪位于所述冷床上方,第二电子枪位于所述结晶器上方,所述环形结晶器为包括分别设有冷却水路并连接所述水冷系统的水冷外环和水冷内芯,水冷外环与水冷内芯为圆柱形且同轴心;拉锭桶、拉锭器、定心杆与所述环形结晶器同轴心。本设备熔炼温度高,工艺流程短、材料利用率高、成型尺寸较大和成本低;可生产不同直径空心的棒坯,满足产品多样性,增强设备通用性,降低熔炼成本。

技术研发人员:薛云飞,马续奎,曹堂清,王本鹏

受保护的技术使用者:北京理工大学唐山研究院

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!