一种隧道衬砌模板在位维护系统及其在位维护方法与流程

本发明涉及隧道施工,特别涉及一种隧道衬砌模板在位维护系统,本发明同时还涉及采用所述维护系统进行隧道衬砌模板在位维护的方法。

背景技术:

1、隧道是公路、铁路、市政基础设施的重要组成部分,作为基建大国,近10年,我国公路隧道每年新增里程1100km以上。大量的隧道结构修筑过程均需采用大体积异形模板(高度7-10米,长度可达12米)循环支撑,然后浇筑混凝土。待混凝土凝固后再收紧模板,简称脱模。脱模过程中混凝土残渣容易粘接在模板接缝处,如不及时打磨清理,模板在用于下一个循环施工中容易导致更多的混凝土粘接在模板表面,使得已浇筑隧道表面出现蜂窝麻面和掉块,甚至导致结构钢筋外露,严重影响混凝土结构的强度和耐久性。

2、另外,自20世纪以来,我国隧道建设发展迅速,由于复杂环境影响及隧道使用年限增加,导致隧道不可避免地产生各种各样的病害,我国逐渐从“隧道建设时代”转向了“隧道养护时代”。隧道中常见的病害包括水害、冻害、隧道火灾、衬砌裂损、衬砌侵蚀等,其中衬砌裂损是隧道中最常见且最易造成不利影响的病害之一。衬砌裂损一定程度上会影响隧道结构的承载能力和稳定性,裂缝的产生使得混凝土强度降低,严重时甚至会导致隧道坍塌,影响行人和车辆的安全正常运行。因此,高效清理隧道衬砌模板上的混凝土残渣,提高隧道修筑质量显得尤为重要。

3、目前,衬砌模板表面的混凝土残渣主要依靠施工工人手持角磨机进行清理,但施工现场情况复杂,混凝土残渣清理过程还会产生大量的灰尘,严重威胁操作工人身心健康,且施工现场操作空间仅容操作工人侧身进入,空间极其狭小,施工人员只能对底部少量模板进行手工打磨,圆弧段和拱顶段模板打磨难度极大。混凝土残渣粘模情况严重时还需将模板台车整体退出隧道或拆卸,待清理后重新组装,工作量大、危险性高、效率低,严重影响施工进度。

技术实现思路

1、基于以上技术问题,本发明提供了一种隧道衬砌模板在位维护系统,并提供采用所述机器人进行隧道衬砌模板在位维护的方法,专门清理衬砌模板表面残留的混凝土残渣,避免混凝土浇筑过程产生粘模现象,提高混凝土浇筑质量和耐久性,进而提高隧道工程的服役寿命和服役安全。

2、为实现其目的,本发明采用如下技术方案:

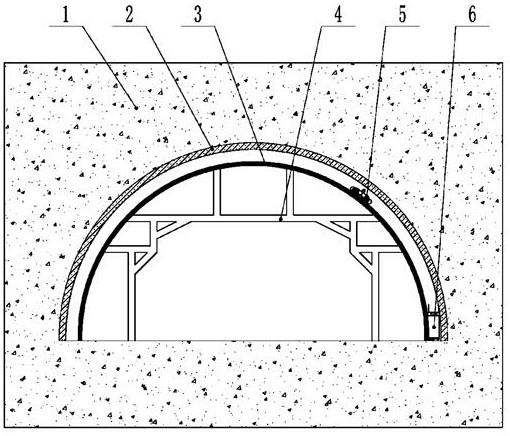

3、一种隧道衬砌模板在位维护系统,包括模板维护机器人和地面主机,所述模板维护机器人通过数据传输电缆与地面主机电连接;

4、所述模板维护机器人沿衬砌模板上表面行进,衬砌模板由底部模板台车承载;所述模板维护机器人包括机架,所述机架整体呈十字型,横部为凹槽结构,纵部底部四周设有定位轮,纵部顶部设有抛光电机,抛光电机输出轴贯穿机架纵部底端后安装抛光砂轮,所述机架纵部上表面中心设有恒压支撑单元;所述机架纵部沿模板维护机器人行进方向两侧面上分别设有包裹机架横部凹槽结构的凸字型侧面支架,凸字型侧面支架内侧设有plc控制器,机架横部凹槽结构内设有锂电池组;所述机架纵部垂直于模板维护机器人行进方向两侧面上分别设有机器人侧板;凸字型侧面支架外侧沿模板维护机器人行进方向两端分别设有导向护板,导向护板底部通过螺钉固定于机架底部,导向护板顶部通过螺栓与凸字型侧面支架连接;;所述凸字型侧面支架与导向护板之间设有独立悬挂单元;

5、所述恒压支撑单元包括l型底座,l型底座上设有电动缸,所述电动缸尾端与l型底座纵部连接,电动缸轴端通过连接件与l型底座横部滑动连接;所述l型底座横部远离纵部一端两侧设有第一横向条形孔,l型底座横部电动缸两侧设有铰接件,所述铰接件包括中部铰接成x形的第一连杆和第二连杆,所述第一连杆底部与l型底座横部内侧铰接,第二连杆底部通过贯穿第一条形孔并延伸至所述连接件内部的销钉与l型底座横部外侧铰接,所述铰接件顶部设有铰接支座,铰接支座与第一连杆连接一端设有第二横向条形孔,第一连杆顶部通过贯穿第二横向条形孔的销钉与铰接支座内侧滑动连接,第二连杆顶部与铰接支座外侧铰接;所述铰接支座顶部两侧设有竖向条形孔,铰接支座内部设有通过贯穿所述竖向条形孔的滑动销钉提供支撑的支撑轮座,支撑轮座内设有支撑轮,支撑轮顶部与公路隧道内已浇筑混凝土墙面抵接;所述铰接支座上竖向条形孔一侧顶部和底部均设有限位开关;所述铰接支座与支撑轮座之间设有t型销钉,t型销钉外周套设缓冲弹簧;所述铰接支座上靠近l型底座纵部一端还设有扭簧,扭簧主体与支撑轮抵接;

6、所述导向护板包括护板壳,护板壳内侧自由端设有护板底盖,护板壳上安装有摄像头,护板底盖上设有开关电源。

7、作为本发明技术方案的进一步改进,所述地面主机放置于山体与衬砌模板狭缝间的地面上。

8、进一步地,所述独立悬挂单元包括驱动电机,驱动电机输出轴端连接星型减速器,星型减速器输出轴自由端贯穿l形支架纵部内侧连接驱动轮,l形支架横部设有摆臂支架,摆臂支架通过摆臂连杆与连接支架底部相接,连接支架顶部与避震器一端铰接,避震器另一端与摆臂支架相接。

9、进一步地,所述地面主机包括主机机架,主机机架顶部设有操控面板,中部内侧设有绕线器,底部与绕线器同侧设有送线器和导向滑轮,底部与操控面板同侧设有主机悬架,主机悬架顶部的主机机架上设有主机电机。

10、进一步地,所述主机悬架包括连接轴,所述连接轴两端设有主机驱动轮,主机驱动轮内侧的连接轴上设有大同步带轮;所述连接轴两侧对称设置前夹板和后夹板,前夹板和后夹板之间中心位置设有扭转支座,扭转支座底部设有底板,底板沿主机驱动轮轴向两侧设有支架,支架顶部与主机避震器顶端相接,主机避震器底端通过销钉与前夹板和后夹板两侧相连接;所述前夹板上设有电机,电机输出轴端穿过l型固定架设有小同步带轮,所述小同步带轮与大同步带轮共线,且通过同步带与大同步带轮连接。

11、进一步地,所述送线器包括送线器支架,送线器支架一侧中部设有从动滑轮,另一侧顶部设有送线器电机,送线器电机轴端贯穿送线器支架连接主动滑轮,主动滑轮与从动滑轮相啮合。

12、进一步地,所述主机机架底端与送线器同侧设有万向轮,主机机架四周设有主机侧盖板和主机前后盖板,主机机架顶部设有主机上盖板。

13、进一步地,所述驱动轮由驱动器驱动,驱动器安装于机器人侧板与机架纵部之间。

14、进一步地,所述模板维护机器人设有顶盖,恒压支撑单元穿过顶盖与山体内壁抵接。

15、本发明利用上述系统进行隧道衬砌模板在位维护的方法,包括以下步骤:

16、步骤一、当施工现场衬砌模板与混凝土墙面脱离后,保持衬砌模板位置不变,将地面主机置于隧道两侧地面上,打开主机上盖板,取出数据传输电缆;

17、步骤二、打开地面主机的操控面板,检查指示灯指示信号是否正常;检查摄像头图像识别效果是否清晰;检查模板维护机器人的恒压支撑单元是否可靠;

18、步骤三、将模板维护机器人置于衬砌模板与混凝土墙面之间的夹缝中,将模板维护机器人和地面主机通过数据传输电缆进行连接;

19、步骤四、打开模板维护机器人开关电源,控制恒压支撑单元拉伸,支撑模板维护机器人悬空;

20、步骤五、在地面主机的操控面板中设定模板维护机器人工作参数,控制送线器输送数据传输电缆,模板维护机器人沿着衬砌模板表面向上爬行,由摄像头自动识别衬砌模板表面混凝土残渣,并利用模板维护机器人底部的抛光砂轮对识别到的混凝土残渣进行抛光打磨;

21、步骤六、当模板维护机器人到达衬砌模板拱顶后,沿隧道前进方向移动400mm;

22、步骤七、模板维护机器人沿着衬砌模板表面向下爬行,重复步骤五;

23、步骤八、当模板维护机器人到达衬砌模板底部后,沿隧道前进方向移动400mm;

24、步骤九、重复步骤五至步骤八,直至模板抛光完成,通过地面主机的操控面板控制送线器回收电缆,收回模板维护机器人;

25、步骤十、关闭模板维护机器人和地面主机电源,断开数据传输电缆。

26、相比于现有的模板混凝土残渣打磨方式,本发明的有益效果在于:

27、1、本发明使用机器人代替人工清理混凝土残渣,可快捷高效地清理模板圆弧段和拱顶段打磨难度极大、难以清理的区域,降低工人的工作强度;

28、2、采用本发明的模板在位维护系统,模板整个在位维护过程中无需将模板台车退出隧道和拆卸,可避免为了对模板整体打磨将模板台车退出隧道或拆卸重装,从而严重影响施工进度的问题;

29、3、本发明中恒压支撑单元可为衬砌模板与已浇筑混凝土墙面之间的模板维护机器人提供足够的压力,保证机器人在竖直空间自由移动而不掉落;且可根据所处弧形空间自适应升降,保证工作空间尺寸变化时压力恒定不变;

30、4、本发明中独立悬挂单元中驱动轮与驱动电机、减速器直连,结构紧凑,尺寸较小,可用于狭小空间轮式机器人底盘;将该独立悬挂单元安装于模板维护机器人底盘四周后,可保证模板维护机器人在起伏地面上所有驱动轮均可着地,保持可靠的抓地力;且因该独立悬挂单元配有星型减速器,输出扭矩较大,可保证模板维护机器人底盘具有足够大的驱动力;

31、5、本发明中主机悬架结构简单,制作成本低廉,整体安装于地面主机机架上,在不平整路面可保证各驱动轮可靠的抓地力;遇起伏路面时,两侧驱动轮绕着扭转支座中心旋转,可降低地面主机本身的倾斜和起伏。

- 还没有人留言评论。精彩留言会获得点赞!