一种转炉喷煤系统的制作方法

本发明涉及转炉炼钢,尤其涉及一种转炉喷煤系统。

背景技术:

1、转炉炼钢在我国炼钢工艺中占据主导地位,其副产品转炉煤气是钢铁企业重要的二次能源,占整个炼钢工序能源回收总量的80~90%,可作为一种重要燃料和原料用于钢铁企业冶金包烘烤、化工产品和燃气发电等工业生产中。因此,提高转炉煤气回收的品质和数量,有利于增加炼钢效益并有效地减少温室效应气体co2的排放,对实现钢铁企业可持续发展具有重要的意义。然而,当前我国转炉煤气回收普遍存在着煤气回收率低、回收煤气中co含量低和co2、o2含量高等问题。为进一步改善并提高煤气回收技术,增强我公司的竞争力,加强相关方面的研究和技术开发已迫在眉睫。

2、目前,转炉煤气的净化回收主要采用湿法(og法)和干法(lt法)回收技术。(1)og法:转炉产生的烟气经过炉口裙罩依次进入汽化冷却烟道和一、二级文氏管洗涤、净化,烟气温度由汽化冷却烟道出口约1000℃降至约70℃。(2)lt法:由德国鲁奇公司和蒂森钢厂于20世纪60年代合作开发的转炉煤气干法净化回收系统。转炉烟气经烟气罩进入汽化冷却烟道,再进入蒸发冷却器,由1000℃经喷蒸汽冷却降至200℃后,进入静电除尘器,烟气得到充分净化。与湿法(og法)相比,干法具有除尘效率高、无二次污染和污水处理的问题、能量消耗低和占地面积小等优势。但在煤气回收过程中泄爆较突出,一定程度影响了煤气的回收量。目前,转炉煤气的净化回收主要采用湿法(og法)和干法(lt法)回收技术,存在能耗高,污染大,危险系数高等问题,煤气回收量小和质量不高等问题。

3、近年来,工业废气中co2的转化利用技术备受人们关注。研究人员研究了在光催化条件下将co2转化为烷烃、醇或其它有机物质,还有co2在放电条件下转化为co或直接转化为碳等。不过目前看来,上述方法目前仅限于实验室研究,难以直接应用于转炉煤气回收过程进行co2转化利用。煤气化是高效、洁净利用煤炭转化co2的途径之一,它是以煤或煤焦为原料,氧气或水蒸气作气化剂,在一定的温度、压力等条件下通过化学反应将煤或煤焦中的可燃部分转化为气体燃料的工艺。但煤气化过程需要消耗大量的水,且投资较大。

4、在实际生产过程中,转炉煤气的回收状况主要受到装备水平、操作制度和原料水平等多种因素的影响,对这些因素进行改进和完善对于提升转炉煤气质量有着最直接的效果。但在煤气回收过程中,温室气体co2的排放及煤气无氧回收等问题始终没有得到解决,且大量co2的存在也影响了煤气的单位热值和腐蚀煤气柜等设备。虽然国内外冶金工作者对提高转炉煤气品质和回收量,进行了大量实验和理论研究,但多数都是从冶炼工艺制度和净化除尘方法上着手,并没有从根本上解决温室气体co2的排放量大及煤气超低氧回收等问题。

技术实现思路

1、为解决现有技术的缺点和不足,提供一种转炉喷煤系统,利用转炉高温烟气喷吹煤粉制备高品质煤气的新方法,在原有转炉煤气净化回收系统上增设煤粉喷吹系统,充分利用高温烟气中有害co2成分,从根本上解决转炉煤气回收效率低、回收量小、co2排放量大等问题,同时也解决了煤高效气化的问题。本发明对提高我国钢铁企业能源资源利用率有重要的应用价值,也为钢铁工业充分利用社会回收资源提供了有益借鉴,并得到工业试验验证,其应用前景广阔,经济和环境效益显著。本发明能够解决现有转炉煤气回收技术存在的煤气回收量低、二氧化碳排放量大和安全等问题,实现转炉煤气安全高效回收,具有技术创新性。

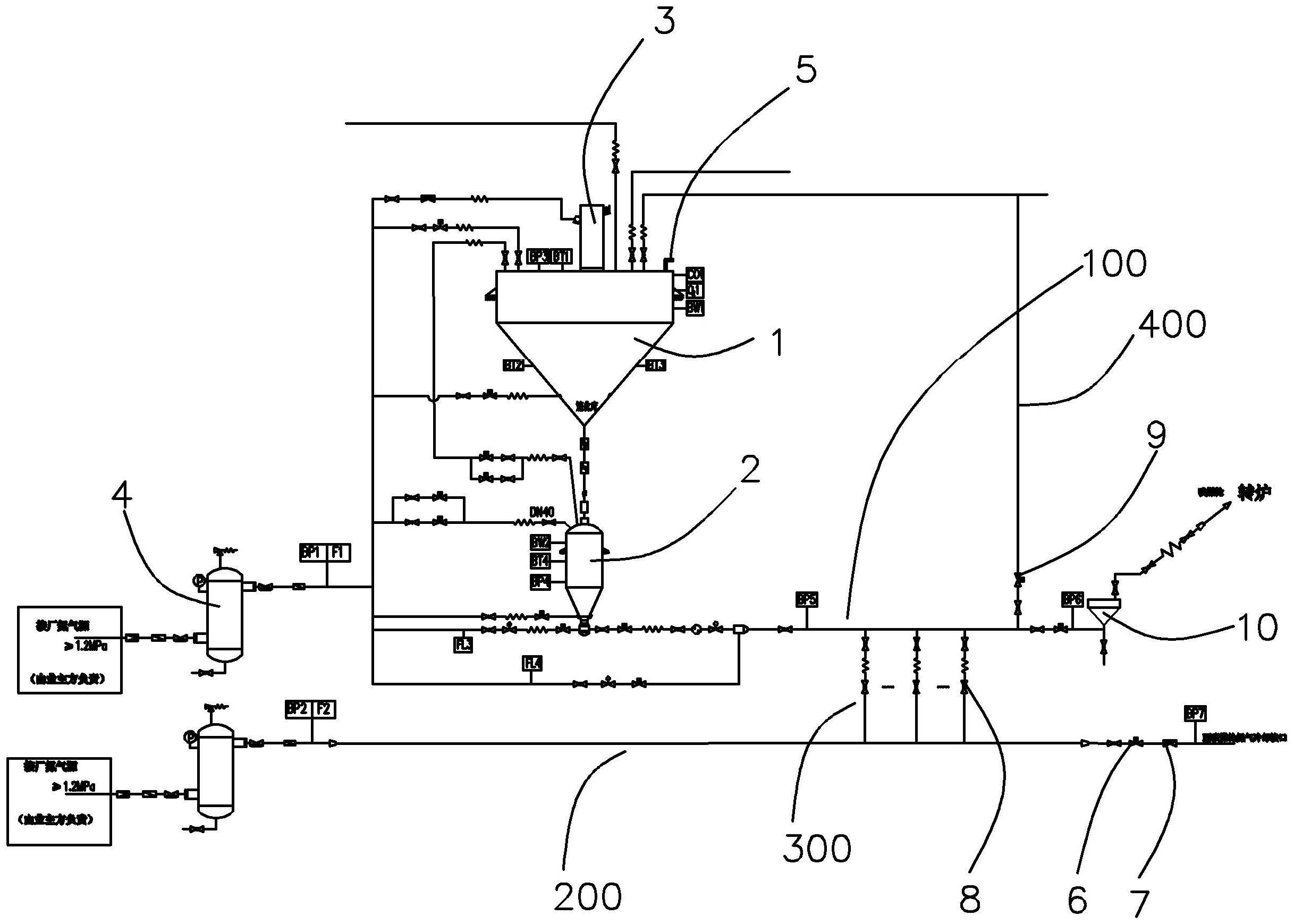

2、为实现本发明目的而提供的一种转炉喷煤系统,包括有煤粉仓、喷吹罐、布袋除尘器以及储气罐,所述储气罐外接氮气或co2源,通过氮气或co2气力输送方式将煤粉送至所述煤粉仓,所述布袋除尘器设置在煤粉仓的仓顶,用以排出输送煤粉的氮气或co2,用于煤粉仓排压、降潮;所述煤粉仓内的煤粉经过气动钟阀送入所述喷吹罐,所述煤粉仓顶设置有温度监控装置,所述喷吹罐的泄压管道与煤粉仓上部连接,所述煤粉仓的顶部设置有泄爆阀,其特征在于:所述喷吹罐的锥部设置有流化装置,所述流化装置用以将煤粉流态化,流态化后的煤粉以少量输送气体作为载气,通过第一管路输送至煤粉分配器,经过煤粉分配器、喷枪向转炉的汽化冷却烟道连续或间断喷吹输送煤粉。

3、作为上述方案的进一步改进,所述储气罐设置有两个,其中一个储气罐通过氮气或co2气力输送方式将煤粉送至所述煤粉仓;另一个储气罐通过第二管路与喷煤枪的氮气冷却接口连接,所述第二管路上依次设置有喷枪冷却氮气切断阀、减压阀。

4、作为上述方案的进一步改进,所述第二管路与第一管路之间设置有多条煤粉主管,所述煤粉主管上设置有吹扫阀。

5、作为上述方案的进一步改进,所述第一管路靠近煤粉分配器的一侧设置有与煤粉仓顶部连通的返粉管路,所述返粉管路上设置有返粉阀。

6、本发明的有益效果是:

7、与现有技术相比,本发明主要利用气力喷吹技术通过喷枪将煤粉喷吹到转炉汽化冷却烟道中,利用转炉烟气自身的高温(1200℃-1500℃)及特性还原性气体,煤粉快速裂解出高热值h2和碳,碳与转炉烟气中少量的氧发生反应生成一氧化碳,消除烟气中的氧,以便快速提前达到煤气回收标准。另外,煤粉中的碳与co2反应生成co,增加了煤气中co的绝对值,提高了煤气回收的效率、质量和安全性,从而实现转炉煤气回收过程安全、高效、低耗和环保化。采用转炉高温烟气喷吹煤粉工艺方法,可以从根本上解决转炉煤气回收效率低、回收量少、co2排放量大及设备腐蚀等问题。

8、该新工艺方法有以下特点:

9、(1)工艺简单高效。该工艺在原有煤气净化回收系统中增加煤粉喷吹系统;

10、(2)成本低廉。该工艺使用的无烟煤或混合煤,是常见煤种,资源丰富且价格低廉,煤粉制备及干燥技术成熟;

11、(3)资源充分利用。转炉高温烟气喷吹煤粉可更高效地利用烟气余热及有害co2。极少量残余物一同进入后续除尘系统,可直接用于烧结或制备转炉用冷固球团,残余碳可改善冷固球团还原性能;

12、(4)工艺安全可靠。该方法解决了氧气的爆炸问题,放宽了回收煤气的氧含量限制,从而延长煤气回收期,可尽可能多的回收煤气;

13、(5)工艺环保。温室气体co2得到利用,同时提升煤气品质,间接可以实现co2的减排。另外,煤粉飞灰也可得到综合利用。转炉煤气是炼钢过程的附属产品,是重要的二次能源。转炉高温烟气喷吹煤粉制备高品质煤气技术可以解决回收煤气中co含量低、泄爆等问题,安全高效的回收和利用转炉煤气,对于钢铁行业节能减排、降本增效、减轻环境污染具有重要意义。

14、本发明具体有如下的现实应用效果:

15、(1)有效提高转炉煤气回收品质,实现煤气回收量平均增加10%,煤气中co含量平均提高10%,co2含量平均降低40%(基于co2体积分数20%);或折算吨钢同回收量煤气热值平均提高15%以上;

16、(2)煤气中o2含量降低50%以上,吨钢co2减排约8nm3;

17、预期经济效益和社会效益:

18、(1)煤气回收直接效益

19、新技术实施后:

20、1)喷入煤粉后co2转化率约为40%(基于co2体积分数16%),o2转化率约为50%,则煤气中co增加约7nm3/t钢,相当于增加同燃烧值煤气量约15nm3/t钢(目前煤气co体积分数按47%计,下同);

21、2)煤气回收时间可延长约30s,可增加煤气量约10nm3/t钢(回收前后期co体积分数平均按35%计),相当于同燃烧值煤气量7nm3/t钢;

22、3)喷入的煤粉裂解产生的h2增加约5nm3/t钢,相当于增加同燃烧值煤气量12nm3/t钢;

23、可见,上述吨钢增加同燃烧值煤气量34nm3/t钢,煤气每立方发电效益:0.2元,吨钢折算效益约:0.2*34=6.8元,即6.8元。

24、吨钢煤粉残碳量约3kg(若碳粉转化60%,则有40%碳回收利用),每公斤碳粉价格:1.07元,其吨钢折算效益约:1.07*3=3.2元,即3.2元。

25、可见,吨钢折算总效益约:6.8+3.2=10元,即10元。

26、煤粉喷吹量约为9kg/t钢,吨钢喷煤成本约6.5元(每吨高炉煤粉价格约600元),吨钢综合经济效益为:10-6.5=3.5元。按照一座转炉年产量180万吨钢计算,则年经济效益约为600万元。

27、(2)环境效益

28、吨钢减排co2约8nm3/t钢,年减排co2约为3万吨,按目前碳交易税计约250万元。

29、可见,该项目经济效益、环境效益都很可观。

- 还没有人留言评论。精彩留言会获得点赞!