一种在柔性基膜上形成金属镀层的方法与流程

本发明属于柔性基膜的加工领域,尤其涉及一种在柔性基膜上形成金属镀层的方法。

背景技术:

1、近年来,随着新能源汽车的飞速发展,业界对于高能量密度及低成本的二次电池的需求也在不断提升,但随着电子器件的逐渐小型化,汽车的轻量化,需要lib的能量密度的进一步提高。

2、因传统铜箔克重大、柔韧性低,其在性能、安全性、使用寿命等方面都有明显劣势。近年来许多研究指出复合铜材料是一种可替代材料。复合铜材料是传统铜箔克重的1/2,重量更轻,聚丙烯(pp)、聚对苯二甲酸乙二醇酯(pet)等柔性材料本身具有柔软性,复合铜材料后根据柔韧性可折弯和卷绕,可提升锂电池安全性,同时,复合铜材料的成本更低大大降低锂电池的生产成本。但其中的一项技术难点在于柔性材料没有活性官能团,疏水性强,表面很难形成结合力优良的金属镀层,限制了其在工业领域中的应用。

3、目前,镀铜工艺中通常在柔性材料上施加有机基础层、胶体钯纳米颗粒层,以此提高其结合能力,然后进行化学镀铜来制备金属铜膜,因这种制备工艺相对真空或溅射工艺具有较低的生产成本,较好的产品良率及产品性能,所以近年来受到广泛关注。然而,上述方法在涂布过程中要控制用量确保钯纳米颗粒的质量一致,同时镀层的结合力仍有待于提高。

4、因此,亟需开发一种在柔性材料上形成的金属镀层结合力优异且工艺简单易操作的方法以满足应用要求。

技术实现思路

1、为解决上述技术问题,本发明提供了一种在柔性基膜上形成金属镀层的方法,所述方法提高了化学镀铜层与柔性基膜间的结合力,确保了化学镀铜层均匀地附着在柔性基膜的表面,避免漏镀现象。

2、为达到上述技术效果,本发明采用以下技术方案:

3、本发明提供了一种在柔性基膜上形成金属镀层的方法,所述方法包括以下步骤:

4、(1)在柔性基膜的上下表面均涂覆粘合剂混合物,然后依次进行第一固化和第二固化,形成粘合层;

5、(2)将步骤(1)第二固化后的柔性基膜依次进行活化处理和活化还原处理;

6、(3)将步骤(2)活化还原处理后的柔性基膜进行化学镀铜,形成金属铜镀层。

7、本发明所述方法通过对柔性基膜的上下表面均涂覆粘合剂混合物,然后依次进行第一固化和第二固化,形成粘合层,之后依次进行活化处理、活化还原处理和化学镀铜,有效避免了镀铜层与柔性基膜间结合力差问题的产生,确保了镀层均匀且与柔性基膜之间结合良好,有利于铜的沉积,避免漏镀现象。

8、值得说明的是,在柔性基膜的上下表面均涂覆特定组成的粘合剂混合物,然后通过第一固化和第二固化,形成了表面具有一定粗糙度的粘合层,其不仅与柔性基膜有较强的结合力,还促进了后续离子钯的吸附。

9、作为本发明优选的技术方案,步骤(1)所述柔性基膜的材质包括聚丙烯。

10、值得说明的是,pp材料没有活性官能团,疏水性强,表面很难形成结合力优良的金属镀层,限制了其在工业领域中的应用,因此,需对pp材料进行改性。

11、优选地,步骤(1)所述柔性基膜的厚度为1-10μm,例如可以是1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm、5μm、5.5μm、6μm、6.5μm、7μm、7.5μm、8μm、8.5μm、9μm、9.5μm或10μm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

12、作为本发明优选的技术方案,步骤(1)所述粘合剂混合物包括粘合剂、固化促进剂和附着力促进剂。

13、优选地,所述粘合剂包括环氧树脂类粘合剂。

14、优选地,所述固化促进剂包括叔胺固化促进剂。

15、本发明中,所述叔胺固化促进剂包括2,4,6-三(二甲氨基甲基)苯酚、苄基二甲胺、邻羟基苄基二甲胺、双(二甲氨基乙基)醚、五甲基二乙烯三胺、n,n-二甲基环己胺、三乙醇胺或三乙胺中的任意一种或至少两种的组合。

16、本发明所述粘合剂混合物中含有叔胺固化促进剂,促进了后续离子钯的吸附。

17、优选地,所述附着力促进剂包括氯化聚丙烯。

18、本发明所述粘合剂混合物中含有附着力促进剂,加强了与柔性基膜的结合力。

19、优选地,以质量百分比为100%计所述粘合剂混合物包括:粘合剂80%-90%,固化促进剂2%-10%,附着力促进剂2%-10%。

20、本发明中,所述粘合剂混合物中粘合剂的含量为80%-90%,例如可以是81%、82%、83%、84%、85%、86%、87%、88%或89%等,所述粘合剂混合物中固化促进剂的含量为2%-10%,例如可以是3%、4%、5%、6%、7%、8%或9%等,所述粘合剂混合物中附着力促进剂的含量为2%-10%,例如可以是3%、4%、5%、6%、7%、8%或9%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

21、作为本发明优选的技术方案,步骤(1)所述第一固化为非接触式加热,所述非接触式加热的方式包括连续式热风刀加热、连续式热风循环加热或连续式红外加热中的任意一种。

22、优选地,步骤(1)所述第一固化的温度为40-80℃,例如可以是45℃、50℃、55℃、60℃、65℃、70℃或75℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

23、优选地,经步骤(1)所述第一固化后,形成厚度为30-100nm的半固化层。

24、本发明中,所述半固化层的厚度为30-100nm,例如可以是40nm、50nm、60nm、70nm、80nm或90nm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

25、作为本发明优选的技术方案,步骤(1)所述第二固化为接触式加热,所述接触式加热的方式包括加热型轧机对辊加热。

26、值得说明的是,所述第二固化为接触式加热,采用加热型轧机对辊加热进行加热固化,形成具有一定粗糙度的粘合层。

27、优选地,步骤(1)所述第二固化的温度为80-100℃,且不包括80℃,例如可以是82℃、84℃、86℃、88℃、90℃、92℃、94℃、96℃或98℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

28、优选地,步骤(1)所述粘合层的厚度为20-80nm,例如可以是30nm、40nm、50nm、60nm或70nm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

29、本发明所述粘合层的厚度小于所述半固化层的厚度。

30、优选地,步骤(1)所述粘合层的表面粗糙度为15-80nm,例如可以是20nm、30nm、40nm、50nm、60nm或70nm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

31、值得说明的是,所述粘合层的表面粗糙度为0.5d≤ra≤0.8d,其中d半固化层的厚度。

32、作为本发明优选的技术方案,步骤(2)所述活化处理包括:将第二固化后的柔性基膜浸泡于活化液中进行活化处理。

33、优选地,所述活化液包括含钯离子的溶液。

34、优选地,所述活化液中钯离子的浓度为3-20mg/l,例如可以是5mg/l、7mg/l、9mg/l、10mg/l、12mg/l、15mg/l、17mg/l或19mg/l等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

35、值得说明的是,本发明将活化液中钯离子浓度控制在特定范围内,确保发挥出相应的效果,若钯离子浓度太低,活化效果差,若钯离子浓度太高,导致成本浪费。

36、优选地,步骤(2)所述活化处理的温度为45-55℃,例如可以是46℃、47℃、48℃、49℃、50℃、51℃、52℃、53℃或54℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

37、优选地,步骤(2)所述活化处理的时间为0.5-5min,例如可以是0.7min、1min、2.2min、2.5min、2.8min、3min、3.2min、3.5min、3.8min、4min、4.2min、4.5min或4.8min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

38、作为本发明优选的技术方案,步骤(2)所述活化还原处理包括:将活化处理后的柔性基膜浸泡于还原液中进行活化还原处理。

39、本发明所述还原液采用现有技术中常规的还原液,本领域技术人员可根据实际需要进行选择。

40、优选地,步骤(2)所述活化还原处理的温度为30-40℃,例如可以是31℃、32℃、33℃、34℃、35℃、36℃、37℃、38℃或39℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

41、优选地,步骤(2)所述活化还原处理的时间为0.5-3min,例如可以是0.7min、1min、1.2min、1.5min、1.7min、1.9min、2min、2.2min、2.5min、2.7min或2.9min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

42、作为本发明优选的技术方案,步骤(3)所述化学镀铜包括:将活化还原处理后的柔性基膜浸泡于化学镀铜液中进行化学镀铜,在柔性基膜的上下表面均形成金属铜镀层。

43、优选地,所述化学镀铜液的应力为-100mpa~100mpa,例如可以是±90mpa、±80mpa、±70mpa、±60mpa、±50mpa、±40mpaa、±30mpa、±20mpa、±10mpa或0mpa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

44、本发明中,当应力为正的数值时,表示张应力;当应力为负的数值时,表示压应力。

45、本发明中只要化学镀铜液的应力在±100mpa以内,对其具体组分不做具体限定,本领域技术人员可根据实际需要进行选择。

46、优选地,所述金属铜镀层的厚度为0.1-1.2μm,例如可以是0.2μm、0.4μm、0.5μm、0.6μm、0.8μm、1.0μm或1.1μm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

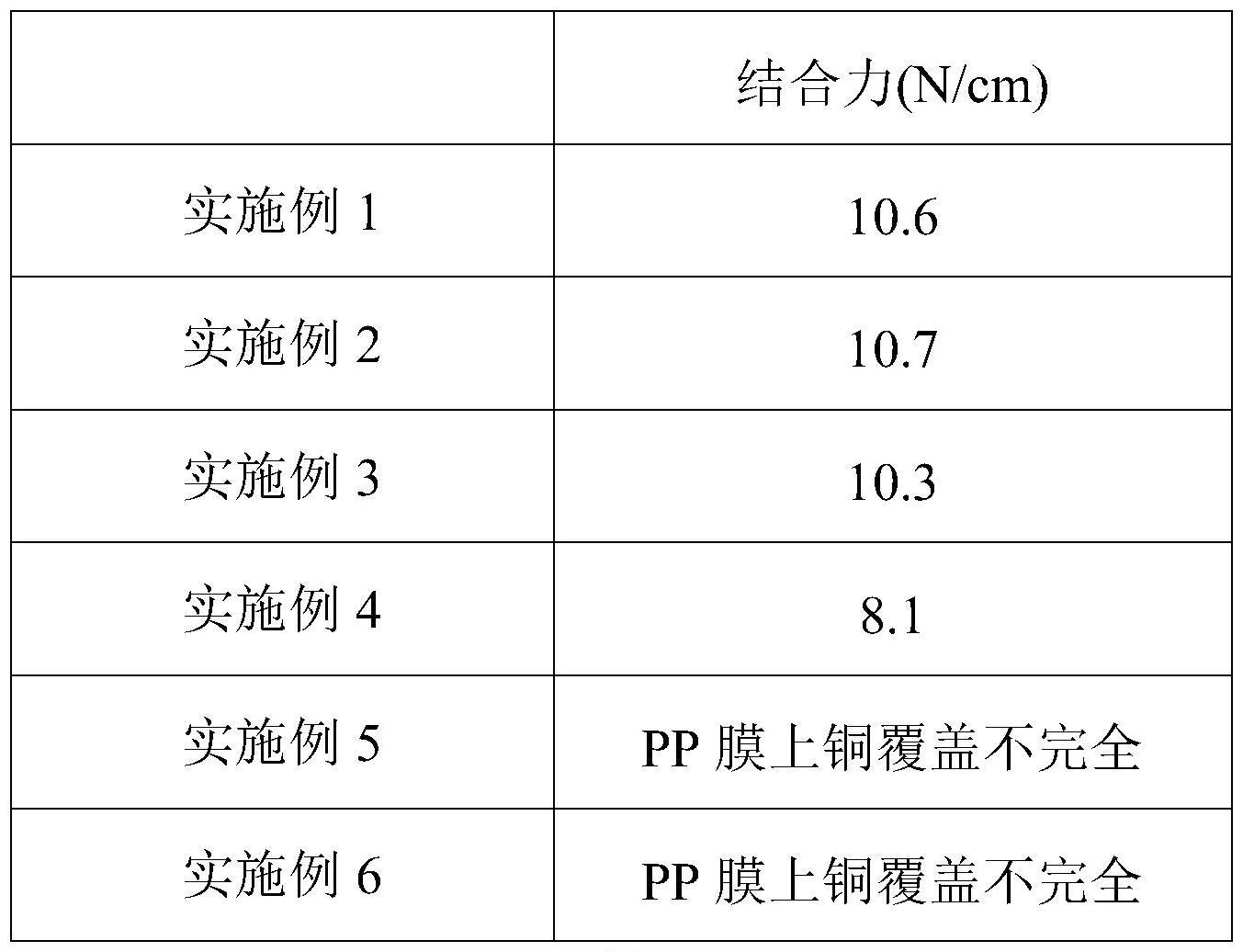

47、值得说明的是,本发明形成的金属铜镀层与柔性基膜间的结合力>10n/cm。

48、优选地,步骤(3)所述化学镀铜的温度为25-40℃,例如可以是27℃、29℃、31℃、32℃、33℃、34℃、36℃、38℃或40℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

49、优选地,步骤(3)所述化学镀铜的时间为2-10min,例如可以是3min、4.5min、5min、5.5min、6min、6.5min、7min、7.5min、8min、9min或10min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

50、作为本发明优选的技术方案,步骤(3)所述化学镀铜后还包括依次进行的水洗和烘干。

51、优选地,所述烘干的温度为100-120℃,例如可以是102℃、105℃、107℃、109℃、110℃、112℃、115℃、117℃或119℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

52、优选地,所述烘干的时间为2-10min,例如可以是2.5min、3min、4min、5.5min、6min、6.5min、7min、7.5min、8min、8.5min、9min或9.5min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

53、作为本发明优选的技术方案,所述方法包括以下步骤:

54、(1)在厚度为1-10μm的柔性基膜的上下表面均涂覆粘合剂混合物,然后依次进行第一固化和第二固化,形成厚度为20-80nm、表面粗糙度为15-80nm的粘合层;

55、所述粘合剂混合物包括粘合剂、固化促进剂和附着力促进剂;所述粘合剂包括环氧树脂类粘合剂;所述固化促进剂包括含叔胺固化促进剂;所述附着力促进剂包括氯化聚丙烯;

56、所述第一固化为非接触式加热,所述第一固化的温度为40-80℃;经所述第一固化后,形成厚度为30-100nm的半固化层;

57、所述第二固化为接触式加热,所述第二固化的温度为80-100℃,且不包括80℃;

58、(2)将步骤(1)第二固化后的柔性基膜浸泡于活化液中,在45-55℃下进行活化处理0.5-5min,然后再浸泡于还原液中,在30-40℃下进行活化还原处理0.5-3min;

59、所述活化液包括含钯离子的溶液;所述活化液中钯离子的浓度为3-20mg/l;

60、(3)将步骤(2)活化还原处理后的柔性基膜浸泡于应力为-100mpa~100mpa的化学镀铜液中,在25-40℃下进行化学镀铜2-10min,在柔性基膜的上下表面均形成厚度为0.1-1.2μm的金属铜镀层,然后依次进行水洗和烘干。

61、本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

62、与现有技术相比,本发明具有以下有益效果:

63、(1)本发明提供的方法在柔性基膜的上下表面均涂覆特定的粘合剂混合物,然后依次进行第一固化和第二固化,形成的粘合层不仅加强了与柔性基膜的结合力,还促进了后续离子钯的吸附,同时因其无需对柔性基膜进行改性,未破坏柔性基膜的结构和机械性能;

64、(2)本发明提供的方法通过在柔性基膜的上下表面形成特定组分及表面粗糙度的粘合层,然后依次进行活化处理和活化还原处理,有效避免了镀铜层与柔性基膜间结合力差问题的产生,确保了镀层均匀且与柔性基膜之间结合良好,有利于铜的沉积,避免漏镀现象,使得化学镀铜层与聚合物薄膜的结合力>10n/cm;

65、(3)本发明提供的方法工艺流程简单,生产成本低,且环境污染小。

- 还没有人留言评论。精彩留言会获得点赞!