一种适用于铝合金熔炉的智能淬火生产线的制作方法

本发明涉及热处理生产线,尤其涉及一种适用于铝合金熔炉的智能淬火生产线。

背景技术:

1、铝合金铸件的生产过程通常包括以下几个主要步骤:将铝合金材料放入铝合金熔炉中进行熔炼和熔化;将熔化的铝合金倒入预先制备好的模具中;待铝合金倒入模具后,进行冷却和固化;在铝合金铸件完全冷却和固化后,打开模具,取出铝合金铸件;取出的铝合金铸件通进行修整和热处理(淬火);铝合金铸件淬火是一种有效的热处理工艺,可以提高铝合金铸件的硬度、强度、耐磨性和尺寸稳定性,从而改善其力学性能。

2、现有技术中通常采用将铝合金铸件加热至特定温度后通过喷淋或浸泡对铝合金铸件进行快速冷却的方式对铝合金铸件进行淬火;一般采用热处理炉(电加热炉)对铝合金铸件进行加热,采用内置水体循环系统的淬火池子对铝合金铸件进行快速冷却,采用钢制输送带实现铝合金铸件在热处理炉和淬火池子之间的转移;

3、上述方案虽能够相对自动的完成铝合金铸件的淬火工步,但升温及冷却过程中铝合金铸件始终贴合在输送带上,容易导致铸件不同位置冷却时间不一,进而导致铸件各部分的淬火完成程度不一与淬火质量差,甚至容易出现因为冷却不均匀造成的淬火畸变、开裂、报废等情况,不利于铝合金铸件的实际加工生产;

4、上述方案中的输送带进行铸件的转移时,若铸件形状结构易滚动,还需要在输送带上增设夹具或底座;但同一夹具和底座难以适用多种铸件(尤其是异形铸件),导致生产不同的铸件时有时还需要更换夹具或底座,过程繁琐且严重不利于生产的自动高效进行。

技术实现思路

1、本申请实施例通过提供一种适用于铝合金熔炉的智能淬火生产线,解决了现有技术中淬火生产线在淬火铸件过程中因受限于输送设备的结构容易导致铸件冷却不均,且输送设备适用性差的技术问题,实现了适用于铝合金熔炉的智能淬火生产线能够适用于多种结构的铸件,进行铸件的淬火时铸件受热冷却均较为均匀且迅速的技术效果。

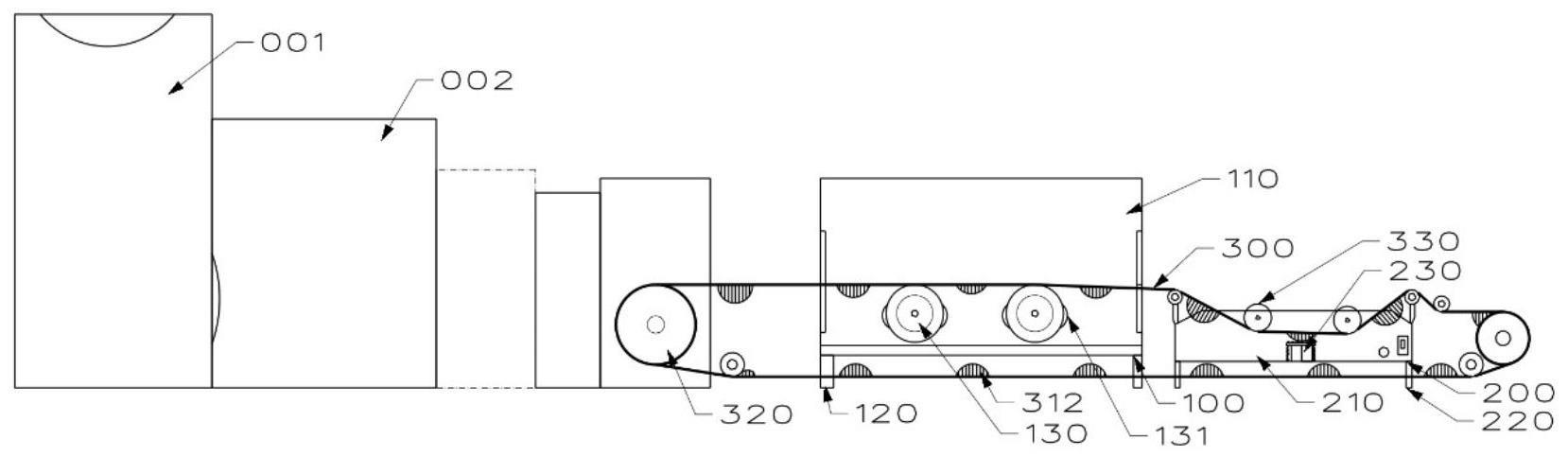

2、本申请实施例提供了一种适用于铝合金熔炉的智能淬火生产线,包括热处理炉、淬火池子和工件输送组件,还包括泵气组件;

3、所述工件输送组件包括等间距设有定位孔的输送带体、转动驱动轮、哑铃形的换向塑形轮和承载架,输送带体被两个定位在承载架上的哑铃形的转动驱动轮撑成长圆形;

4、所述换向塑形轮起到引导输送带体移动的作用,数量为多个,部分定位在池子体内;

5、每个定位孔上均固定有一个承载软兜;

6、所述热处理炉包括自身内部转动连接有漏斗形的一个或多个工件顶起轮的炉体和支撑体;工件顶起轮的侧壁上设有轮体凸块,轮体凸块转动时将承载软兜撑起;

7、所述淬火池子用于快速冷却铸件,内置顶起组件;

8、所述顶起组件包括为塑料波纹管的伸缩软管、柱形囊和顶升体;

9、所述伸缩软管底部固定在池子体的内底上,顶端固定在顶升体的底部;

10、所述柱形囊为弹性囊,位于伸缩软管内,与泵气组件相连通。

11、进一步的,所述承载软兜由金属丝编织而成,顶部开口的边缘固定在定位孔的侧壁上。

12、优选的,所述顶升体为圆板形。

13、优选的,所述承载软兜由经纬编织法编织而成,编织承载软兜的金属丝之间通过组合套管定位;

14、所述组合套管为两个通过侧壁固定在一起的硬质管,这两个硬质管的轴线相互垂直,两个硬质管分别固定在编织承载软兜的经纬线上。

15、优选的,所述顶升体上密布有透水孔,透水孔为通孔,用于便于铸件附近的液体流动。

16、优选的,所述伸缩软管内的柱形囊的数量为三个,在将承载软兜顶起以及放下时,三个柱形囊在控制单元的控制下进行异步涨缩,使得伸缩软管的伸长方向发生改变进而使得铸件冷却的更为彻底。

17、优选的,所述顶升体为碗状结构。

18、优选的,所述顶升体的顶面密布有插入锥,插入锥为锥形,插入承载软兜后将铸件与承载软兜分离。

19、优选的,所述顶升体上设有多个用于便于淬火液流动的通孔和/或通槽;

20、所述顶升体上还固定有条形软囊,条形软囊整体为长条状或细长的扇形板状,为橡胶材质弹性囊;

21、所述条形软囊紧贴顶升体的内壁设置,以顶升体的轴线为中心均布在顶升体的内壁上;

22、所述条形软囊远离顶升体的面上固定有条状软片,条状软片为长条状的金属软片,紧贴条形软囊设置,且长度方向与条形软囊的长度方向相同;

23、每一个顶升体均与泵气组件连通,在控制单元的控制下能够单独进行涨缩。

24、优选的,所述插入锥包括基础杆、承载锥、承载套管、弹性环、抵触软板和板端套管;

25、所述基础杆为杆形,起支撑作用,底部固定在顶升体或条状软片上;

26、所述承载锥为倒圆锥形,底部固定在基础杆的顶部;

27、所述承载套管为硬质管体,数量为4个及以上,均布且固定在承载锥的顶部边缘;承载套管的长度小于1厘米,轴线垂直于所述承载锥的轴线;

28、所述弹性环为弹性橡胶软环,将所有承载套管串在一起;

29、所述抵触软板为金属材质的带状的弯板,厚度小于0.1厘米,其数量为两个,弯折状态下呈倒v形;

30、所述抵触软板的端部均固定有板端套管;板端套管为硬质管体,均套设在弹性环上;两个抵触软板叠在一起,彼此之间相互垂直。

31、本申请实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

32、通过对现有技术中的智能淬火生产线的工件输送组件的结构进行优化改进,在输送带体上设置软质金属网兜,并在热处理炉中增设用于将网兜顶起的顶起轮,在淬火池子中设置用于将网兜顶起的顶起组件,在不影响铸件移动的前提下多次改变铸件与工件输送组件的接触位置;有效解决了现有技术中淬火生产线在淬火铸件过程中因受限于输送设备的结构容易导致铸件冷却不均,且输送设备适用性差的技术问题,进而实现了适用于铝合金熔炉的智能淬火生产线能够适用于多种结构的铸件,进行铸件的淬火时铸件受热冷却均较为均匀且迅速的技术效果。

技术特征:

1.一种适用于铝合金熔炉的智能淬火生产线,包括热处理炉(100)、淬火池子(200)和工件输送组件(300),其特征在于:还包括泵气组件(400);

2.如权利要求1所述的适用于铝合金熔炉的智能淬火生产线,其特征在于:所述承载软兜(312)由金属丝编织而成,顶部开口的边缘固定在定位孔(311)的侧壁上。

3.如权利要求1所述的适用于铝合金熔炉的智能淬火生产线,其特征在于:所述顶升体(233)为圆板形。

4.如权利要求1所述的适用于铝合金熔炉的智能淬火生产线,其特征在于:所述承载软兜(312)由经纬编织法编织而成,编织承载软兜(312)的金属丝之间通过组合套管(313)定位;所述组合套管(313)为两个通过侧壁固定在一起的硬质管,这两个硬质管的轴线相互垂直,两个硬质管分别固定在编织承载软兜(312)的经纬线上。

5.如权利要求1所述的适用于铝合金熔炉的智能淬火生产线,其特征在于:所述顶升体(233)上密布有透水孔(234),透水孔(234)为通孔,用于便于铸件附近的液体流动。

6.如权利要求1所述的适用于铝合金熔炉的智能淬火生产线,其特征在于:所述伸缩软管(231)内的柱形囊(232)的数量为三个,在将承载软兜(312)顶起以及放下时,三个柱形囊(232)在控制单元的控制下进行异步涨缩,使得伸缩软管(231)的伸长方向发生改变进而使得铸件冷却的更为彻底。

7.如权利要求1所述的适用于铝合金熔炉的智能淬火生产线,其特征在于:所述顶升体(233)为碗状结构。

8.如权利要求1至7任一所述的适用于铝合金熔炉的智能淬火生产线,其特征在于:所述顶升体(233)的顶面密布有插入锥(240),插入锥(240)为锥形,插入承载软兜(312)后将铸件与承载软兜(312)分离。

9.如权利要求8所述的适用于铝合金熔炉的智能淬火生产线,其特征在于:所述顶升体(233)上设有多个用于便于淬火液流动的通孔和/或通槽;

10.如权利要求8所述的适用于铝合金熔炉的智能淬火生产线,其特征在于:所述插入锥(240)包括基础杆(241)、承载锥(242)、承载套管(243)、弹性环(244)、抵触软板(245)和板端套管(246);

技术总结

本申请公开了一种适用于铝合金熔炉的智能淬火生产线,涉及热处理生产线技术领域,包括热处理炉、淬火池子和工件输送组件,还包括泵气组件;工件输送组件包括等间距设有定位孔的输送带体、转动驱动轮、用于引导输送带体移动的换向塑形轮和承载架,输送带体被两个定位在承载架上的哑铃形的转动驱动轮撑成长圆形;每个定位孔上均固定有一个承载软兜;热处理炉包括自身内部转动连接有工件顶起轮的炉体和支撑体;工件顶起轮的侧壁上设有轮体凸块;淬火池子内置包括为塑料波纹管的伸缩软管、柱形囊和顶升体的顶起组件;实现了适用于铝合金熔炉的智能淬火生产线能够适用于多种结构的铸件,进行铸件的淬火时铸件受热冷却均较为均匀且迅速的技术效果。

技术研发人员:陶玮,张蕾蕾,范一清

受保护的技术使用者:南京年达智能装备科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!