一种高孔隙率超薄金属钛板的制备方法与流程

本发明涉及金属多孔材料加工,特别涉及一种高孔隙率超薄金属钛板的制备方法。

背景技术:

1、粉末轧制技术是将原料粉末输送至两个转动方向相反的轧辊之间,通过与轧辊的挤压作用形成一定尺寸和孔隙率的板状坯料,再通过烧结等高温处理工序消除生坯应力并提高生坯结合强度,获得目标孔径与孔隙率的多孔材料。粉末轧制技术因其工艺流程简单、能耗低、成本低的特点,成为连续成型技术中的重要技术手段。金属钛因其材质电导率高、机械性能好、化学性质稳定的特点被制成多孔管式、板式、复合材料等,利用粉末轧制工艺制备的多孔钛板已实现冶金、化工、水处理等领域的广泛应用,但受原材料本征性质、给料方式、轧机性能等因素限制,粉末轧制金属多孔板材多为宽幅小于300mm,厚度大于0.5mm,孔隙率小于60%的小尺寸板材,无法满足电解水、氯碱、制药等行业对多孔钛材过滤元件的需求。

2、申请号为cn201911203716.0的中国专利公开了一种提高大规格粉末轧制金属多孔板材均匀性的制备方法,该发明通过在原料粉末中添加成型剂使轧辊表面与粉末之间的摩擦力增加,在轧辊表面均匀包裹一层喂料粉末,提高轧辊对未入原料粉末的咬合能力,改善轧制金属多孔板材厚度和孔隙率的均匀性,制备宽幅450mm的金属多孔板,但轧制喂料时仅控制喂料速度,难以保证宽幅水平上各位置粉末的均匀一致性,厚度和孔隙率控制难度较高。

3、申请号为cn201711218485.1的中国专利公开了一种宽度1250mm纯钛冷轧薄钛带的轧制工艺,该发明通过将热轧纯钛带经过两次退火酸洗、两次冷轧,得到最终厚度0.3mm的大尺寸薄钛带。该专利通过增加轧制前热处理工序、增加轧制道次来稳定轧制过程,避免轧制过程产生的变形、表面纹路等缺陷,但制备过程复杂,工序较多,存在很多不确定性因素。

4、申请号为cn201310640177.3公开了一种超薄钛带的轧制方法,采用室温冷轧工艺将待轧制的钛带在16辊轧机中经过6道次不同张力轧制过程,得到最终厚度为0.0086-0.0095mm的超薄钛带,该专利中所用钛带为致密材料,但对于多孔金属材料的制备,该工艺易对轧制件造成不可逆的损伤,成品率将受到较大影响。

5、鉴于现有技术存在上述缺点,因此,需要一种高孔隙率超薄金属钛板的制备方法。

技术实现思路

1、本发明的目的在于提供一种高孔隙率超薄金属钛板的制备方法,该制备方法通过优化粉末轧制工艺,控制轧辊状态一致性,制备具有大尺寸、厚度薄、孔隙均匀、透气性好等特点的金属钛板,工艺流程简单,可操作性强。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种高孔隙率超薄金属钛板的制备方法,包括如下步骤:

4、原料准备:将钛粉与造孔剂均匀混合,作为原料粉末备用;

5、一次轧制:称量单片生坯所需的原料粉末,称量后的原料粉末经过轧机轧制,得到生坯;

6、烧结成型:将所述生坯进行烧结处理,得到成型坯;

7、二次轧制:对所述成型坯通过轧机进行二次轧制,得到所述金属钛板。

8、进一步地,在上述的金属钛板的制备方法中,所述钛粉的粒度为-200目,所述钛粉的粒度和所述造孔剂粉末的粒度一致。

9、进一步地,在上述的金属钛板的制备方法中,所述造孔剂为碳酸氢铵、尿素、pva、pvp中的一种或几种。

10、进一步地,在上述的金属钛板的制备方法中,在所述原料准备步骤中,按质量,所述钛粉和所述造孔剂的比例为10-50∶1,所述钛粉和所述造孔剂的混合时间大于2h。

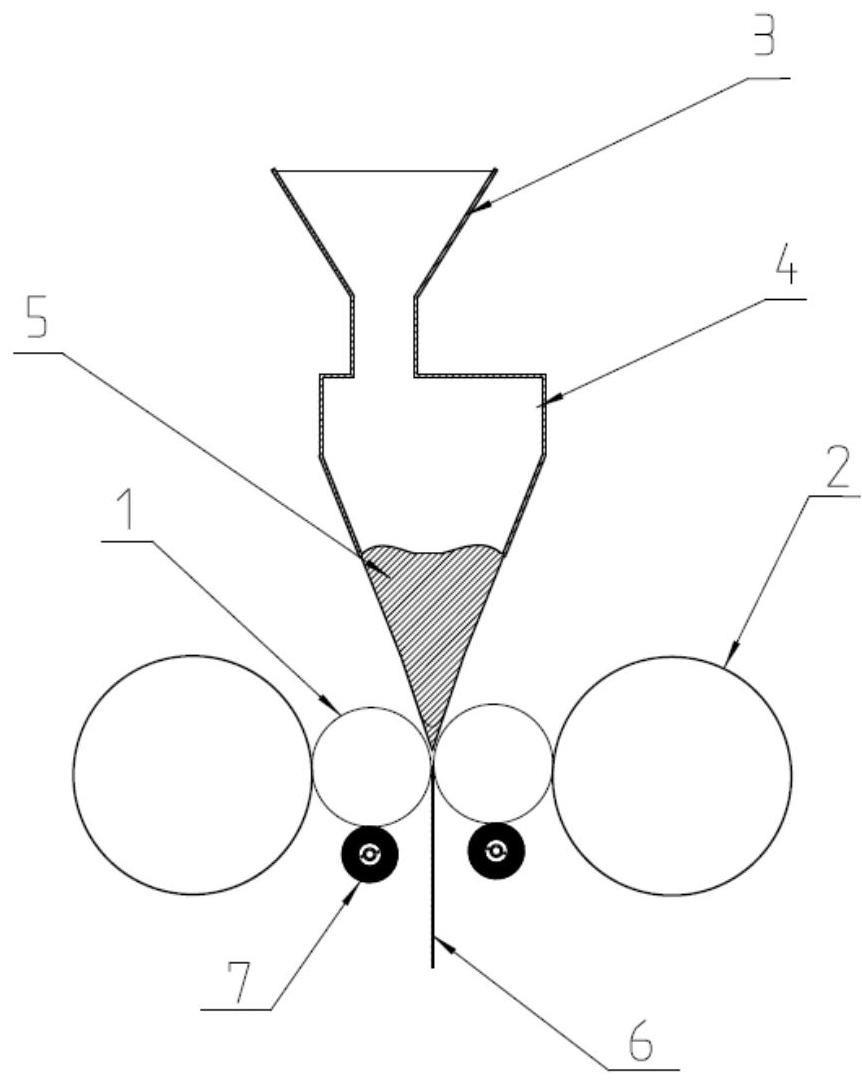

11、进一步地,在上述的金属钛板的制备方法中,所述轧机包括两个主动辊和两个从动辊,喂料装置位于所述轧机的正上方,所述喂料装置的腔室的出料口与两个所述主动辊的间隙对齐;在所述一次轧制步骤中,将所述喂料装置放置在轧机正上方,并将所述腔室的出料口与主动辊的间隙对齐,将称量后的原料粉末装入喂料装置的腔室内,调整所述轧机的主动辊的间距为0.2mm-0.4mm、轧辊速度为1m/min-2m/min、轧制张角为50°-70°、轧制力为6t-9t,启动所述轧机后开启所述喂料装置,所述原料粉末以自主垂直均匀进料的方式进入轧机。

12、进一步地,在上述的金属钛板的制备方法中,所述轧机的两个所述主动辊的侧下方均设置有清洁刷,在轧机工作时,所述清洁刷持续清扫所述主动辊的表面,保持所述主动辊表面处于光洁状态,使所述原料粉末匀速衡量的经过所述轧机的两个所述主动辊之间,得到生坯。

13、进一步地,在上述的金属钛板的制备方法中,在所述烧结成型步骤中,将所述生坯放入石墨烧舟内,在烧结炉中进行高温烧结成型。

14、进一步地,在上述的金属钛板的制备方法中,在所述烧结成型步骤中,烧结温度为900℃-1200℃,保温2h-4h,使所述造孔剂完全脱除且原料粉末的颗粒间形成稳固烧结颈,随炉冷却并风冷后出炉;所述烧结炉为真空烧结炉或气氛烧结炉。

15、进一步地,在上述的金属钛板的制备方法中,在所述二次轧制步骤中,所述轧机的主动辊的间距为0.1mm-0.3mm、轧辊速度为1m/min-2m/min、轧制张角为50°-70°、轧制力为1t-5t。

16、进一步地,在上述的金属钛板的制备方法中,所述金属钛板的厚度平均偏差≤0.02mm,所述金属钛板的厚度<0.29mm,所述金属钛板的宽幅为300mm-500mm,所述金属钛板的孔隙率≥65%,所述金属钛板的拉伸强度>10mpa。

17、分析可知,本发明公开一种高孔隙率超薄金属钛板的制备方法,该制备方法通过在主动辊增设清洁刷控制辊面光洁度,使得原料粉末从轧辊入口均匀进料,制备厚度小于0.29mm、孔隙率大于等于65%、宽幅为300mm-500mm的透气性好的大尺寸高孔隙率超薄金属钛板,解决轧制工艺对大尺寸多孔板厚度均匀度及孔隙均匀度的限制。优化粉末轧制工艺,控制粉末喂料、轧制张角、轧制力等参数,提高粉末轧制工艺的灵活性及可控性,改善传统钛板制备方法中产品尺寸、孔隙率、通量相互制约的问题。降低超薄钛板加工成本,扩展大尺寸超薄钛板应用场景满足电解水、制药等行业的需求。

技术特征:

1.一种高孔隙率超薄金属钛板的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的金属钛板的制备方法,其特征在于,

3.根据权利要求1所述的金属钛板的制备方法,其特征在于,

4.根据权利要求1所述的金属钛板的制备方法,其特征在于,

5.根据权利要求1所述的金属钛板的制备方法,其特征在于,

6.根据权利要求5所述的金属钛板的制备方法,其特征在于,

7.根据权利要求1所述的金属钛板的制备方法,其特征在于,

8.根据权利要求7所述的金属钛板的制备方法,其特征在于,

9.根据权利要求1所述的金属钛板的制备方法,其特征在于,

10.根据权利要求1所述的金属钛板的制备方法,其特征在于,

技术总结

本发明提供一种高孔隙率超薄金属钛板的制备方法,包括如下步骤:原料准备:将钛粉与造孔剂均匀混合,作为原料粉末备用;一次轧制:称量单片生坯所需的原料粉末,称量后的原料粉末经过轧机轧制,得到生坯;烧结成型:将所述生坯进行烧结处理,得到成型坯;二次轧制:对所述成型坯通过轧机进行二次轧制,得到所述金属钛板。通过在主动辊增设清洁刷控制辊面光洁度,使得原料粉末从轧辊入口均匀进料,制备厚度小于0.29mm、孔隙率大于等于65%、宽幅为300mm‑500mm的透气性好的大尺寸高孔隙率超薄金属钛板,解决轧制工艺对大尺寸多孔板厚度均匀度及孔隙均匀度的限制。优化粉末轧制工艺,提高粉末轧制工艺的灵活性及可控性。

技术研发人员:郭辉进,戴颖,汤密军,杨旭,平韶波,张玉,贺云鹏

受保护的技术使用者:安泰环境工程技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!