一种高强度活塞铝合金及制备方法与流程

本发明涉及铝合金,具体涉及一种高强度活塞铝合金及制备方法。

背景技术:

1、铝及铝合金具有轻量性、耐蚀性、易成形性、高比强度、高导电性和导热性、易回收性等诸多优良的特性,因此被广泛运用于建筑、汽车、飞机、船舶、国防工业等各个行业。含cu、ni、mg、v、ti、zr等合金元素的多元al-si系合金由于拥有良好的铸造性能和较小的线膨胀系数,同时金属间强化相的存在使合金的硬度和强度提高,耐磨性和耐蚀性表现较好。这类合金满足材料对密度、高温疲劳强度、热膨胀系数、导热性、耐热性和耐磨性的要求,常用于内燃机活塞等轻质高强零部件的制造。

2、活塞是内燃发动机部件中工作环境最恶劣、结构复杂的运动部件,主要作用是承受汽缸中的燃烧压力,并将此力通过活塞销和连杆传给曲轴。由于活塞直接与高温高压燃气相接触,承受较大的热负荷和机械负荷。同时,发动机功率和扭矩不断增大,导致的燃烧室压力和温度大幅升高,活塞需要承受较高的热机械载荷,对铝合金活塞的强度提出了更高的要求,常温抗拉强度≥280mpa,常温延伸率≥1%,高温(350℃)抗拉强度≥90mpa,高温(350℃)延伸率≥7%,体积稳定性≤0.01%d,线胀系数(20-400℃)≤21.8x10-6/℃,活塞喉口部位金相组织≤4级;而原铝合金活塞的要求为常温抗拉强度≥225mpa,常温延伸率≥0.5%,高温(350℃)抗拉强度≥80mpa,高温(350℃)延伸率≥2%,体积稳定性≤0.01%d,线胀系数(20-300℃)≤21.5x10-6/℃,活塞喉口部位金相组织≤4级;与原活塞性能要求相比,铝合金活塞性能主要提升的是抗拉强度及其延伸率,常温抗拉强度最小值提高55mpa,常温延伸率最小值提升0.5%,高温(350℃)抗拉强度最小值提高10mpa,高温(350℃)延伸率最小值提升5%。

3、目前铝合金活塞一般采用金属型重力铸造方式生产,由于凝固过程中冷却速度较慢,组织中存在较大的块状初晶硅组织和呈杆状分布的共晶硅组织,同时活塞材料中的杂质元素fe,为了改善fe元素形态添加的mn,以上两种元素降低了活塞材料的疲劳强度和导热系数。虽然现有的材料成分及铸造工艺基本能够满足要求,已经不能满足日趋严苛的使用要求。需要从材料成分、合金细化、活塞热处理等方面采取措施,提升铝活塞的综合性能,以提高活塞的使用寿命。

技术实现思路

1、本发明目的是针对现有技术的问题和不足之处而提供了一种高强度、高延伸率、高抗疲劳强度活塞用铝硅合金材料。

2、为实现上述目的,本发明提供了以下技术方案:

3、一种高强度活塞铝合金,以重量百分比计原料各组分组成如下:si:11.5-12.0%,cu:4.35-4.55%,ni:2.2-2.6%,mg:1.0-1.15%,v:0.08-0.11%,ti:0.08-0.11%,zr:0.06-0.09%,fe:0.3-0.4%,p:≥0.0060%,其余为al。

4、一种高强度活塞铝合金的制备方法,包括以下制备步骤:

5、s1、铝合金熔炼;

6、s2、铝液精炼;

7、s3、铝合金活塞热处理。

8、具体的,所述步骤s1包括以下子步骤:

9、s11、在工频炉炉底加入硅,然后倒入天然气连续熔化炉里熔化好的铝液,再加铜、镍,开启工频炉升温,待铝液温度达到780℃±20℃时加入镁合金、铝钒合金、铝钛合金、铝锆合金、铝磷合金;

10、s12、继续升温至900-930℃进行保温扩散熔炼,保温扩散时间为20-40分钟;

11、s13、成分取样,待成分合格后,进行出水操作。

12、具体的,所述步骤s2包括以下子步骤:

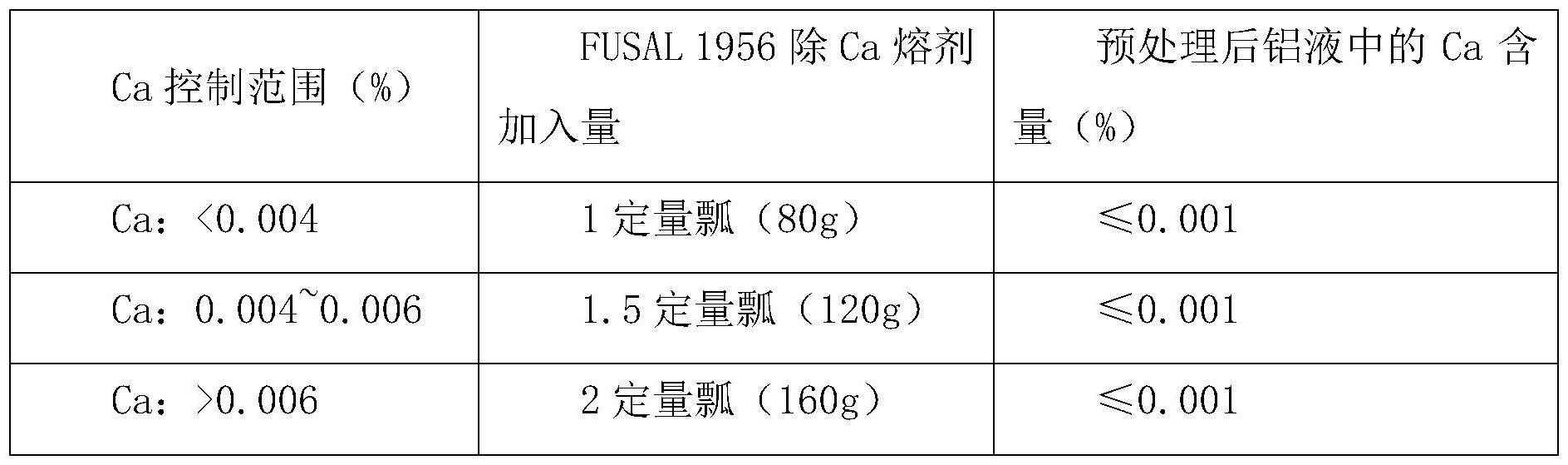

13、s21、铝液除ca预处理,预处理温度:770-790℃;除气机转速控制在480-520转/min,气体压力控制在0.5-0.6mpa,气流量控制在5-15l/min时,加入一定量的除ca熔剂,旋转除气5分钟;

14、s22、铝液精炼处理,精炼温度:770-790℃;将60g-90g精炼剂沿漩涡边缘倒入铝液漩涡内进行精炼处理,精炼除气时间10分钟;

15、s23、铝液静置:铝液精炼完毕后静置10分钟,用密度当量仪检测铝液质量,密度当量di值≤0.6,方可清渣开包浇注。

16、具体的,所述步骤s21中,加入除ca熔剂的方法为:将除气机转子置于坩埚(铝液)的正中央旋转,待铝液起比较大的漩涡后,取定量的除ca熔剂沿漩涡边缘倒入铝液漩涡内,继续旋转除气。

17、具体的,所述除ca熔剂为fusal 1956。

18、具体的,所述精炼剂为pyroflux gr dr212。

19、具体的,所述步骤s3包括以下子步骤:

20、s31、铝活塞裙部铸淬处理:活塞毛坯温度不小于420℃,取出活塞毛坯立即放入淬火箱中,淬火位置为止口向下,浸入深度不低于销孔中心,不超过销孔顶端;

21、s32、两组时效处理:第一次时效为180℃×5h,入炉温度≤50℃,升温时间≥45分钟,随后出炉空冷至室温再进行第二次时效,第二次时效为245℃×2h,入炉温度≤50℃,升温时间≥60分钟。

22、具体的,所述步骤s31中,淬火温度为60-90℃。

23、基于上述技术方案,本发明实施例至少可以产生如下技术效果:

24、(1)本发明提供的一种高强度活塞铝合金,选择cu含量在4.35-4.55%范围、mg含量在mg1.0-1.15%范围、ni含量在ni2.2-2.6%范围,主要是利用cu、mg、ni在该范围内强化及硬化效果好的特性,提升活塞机械强度性能。

25、(2)本发明提供的一种高强度活塞铝合金,一般铸造活塞用al-si合金中含有mn元素,主要是改善fe元素形成的针铁及鱼骨状铁形态,但本发明在合金中降低杂质fe元素时不加入mn元素,主要是提升al-si合金活塞的热导率,使活塞头部燃烧室内产生的热量能尽快传递,增强活塞抗疲劳性能。si选取在al-si系合金偏下限,本发明选取在si11.5-12.0%范围,主要是降低初晶硅析出几率及减少al-si合金的热裂倾向。al-si合金中添加v、ti、zr等微量元素,v、ti、zr等微量元素具有细化铸态组织,抑制合金再结晶过程晶粒的长大,细化初晶硅,可提高合金的抗拉强度和塑性等性能。

26、(3)本发明提供的一种高强度活塞铝合金得制备方法,在铝合金熔炼工序加入铝磷合金变质剂,高温900-930℃,时长20-40分钟保温扩散熔炼,合金均匀化效果好的同时主要是提高游离态p元素的含量,游离态p起到抑制硅相生长的作用,促进初晶硅细化。

27、(4)本发明提供的一种高强度活塞铝合金得制备方法,现场铝液除ca预处理及除ca熔剂加入量的控制,当熔体中ca含量增高时,易形成高熔点的alca化合物,降低铝合金的流动性及补缩性能,同时还可能形成不溶于铝基体的化合相(如al4ca),从而影响铝合金热处理后的性能;多余的ca还可与al、si反应生成粗大板片状al2si2ca相;而且ca的存在还会导致al2o3氧化膜的破裂,增加铝液含氢量和铸件出现气孔、疏松的几率,影响产品的表面和内部质量。据研究表明,合金中ca含量越低,p的变质效果越显著,初晶硅平均尺寸越细小。根据铝液中的ca含量,加入相应的除ca熔剂,当ca≤0.001%、≥0.006%时,铝液变质效果最佳。

28、(5)本发明提供的一种高强度活塞铝合金得制备方法,通过两组时效处理,第一次时效为180℃×5h,提升al-si合金活塞的时效强化效果及硬度,提高活塞抗拉强度;第二次时效为245℃×2h,提升活塞体积稳定性。

- 还没有人留言评论。精彩留言会获得点赞!