一种用于无缝钢管的焊渣清理装置的制作方法

本发明涉及焊渣清理领域,尤其涉及一种用于无缝钢管的焊渣清理装置。

背景技术:

1、钢管焊接技术在工业的发展中起着关键的作用,钢管焊接效率的提升有助于工业的进步发展,20世纪30年代以来,随着优质带钢连轧生产的迅速发展以及焊接和检验技术的进步,焊缝质量不断提高,现阶段对焊接焊缝的要求不仅是为了得到高质量,延年性高的无缝焊接,对焊接焊缝美观的要求也在逐渐提升,对焊接区域影响焊接质量以及美观度的焊渣进行去除显得尤为关键。

2、中国专利公开号:cn110899924a,公开了一种焊渣清理装置、焊接机头及焊接系统,焊渣清理装置包括:安装架;碎渣机构,包括碎渣轮和调节组件,调节组件用于调节碎渣轮相对于安装架的纵向距离;焊渣回收机构,包括中空的回收管,回收管对应设置在碎渣机构的沿横向方向的正后方。碎渣机构用于对焊渣进行破碎,焊渣回收机构用于对经过碎渣机构破碎后的焊渣进行回收,从而实现焊渣的自动清理。具有焊渣清理装置的焊接机头,碎渣轮对应位于焊剂回收管的沿横向的正后方,从而能够实现焊接、焊剂回收和焊渣的在线清理,可解放人力,有效提高人均工效。

3、可见,现有技术中还存在以下问题

4、1、现有技术中,不能根据不同分布位置的焊渣控制清理装置对焊接区域的焊渣进行不同的清理动作;

5、2、现有技术中,未考虑对焊接区域内的焊渣进行清理时,容易造成过度清理,从而影响焊接的质量。

技术实现思路

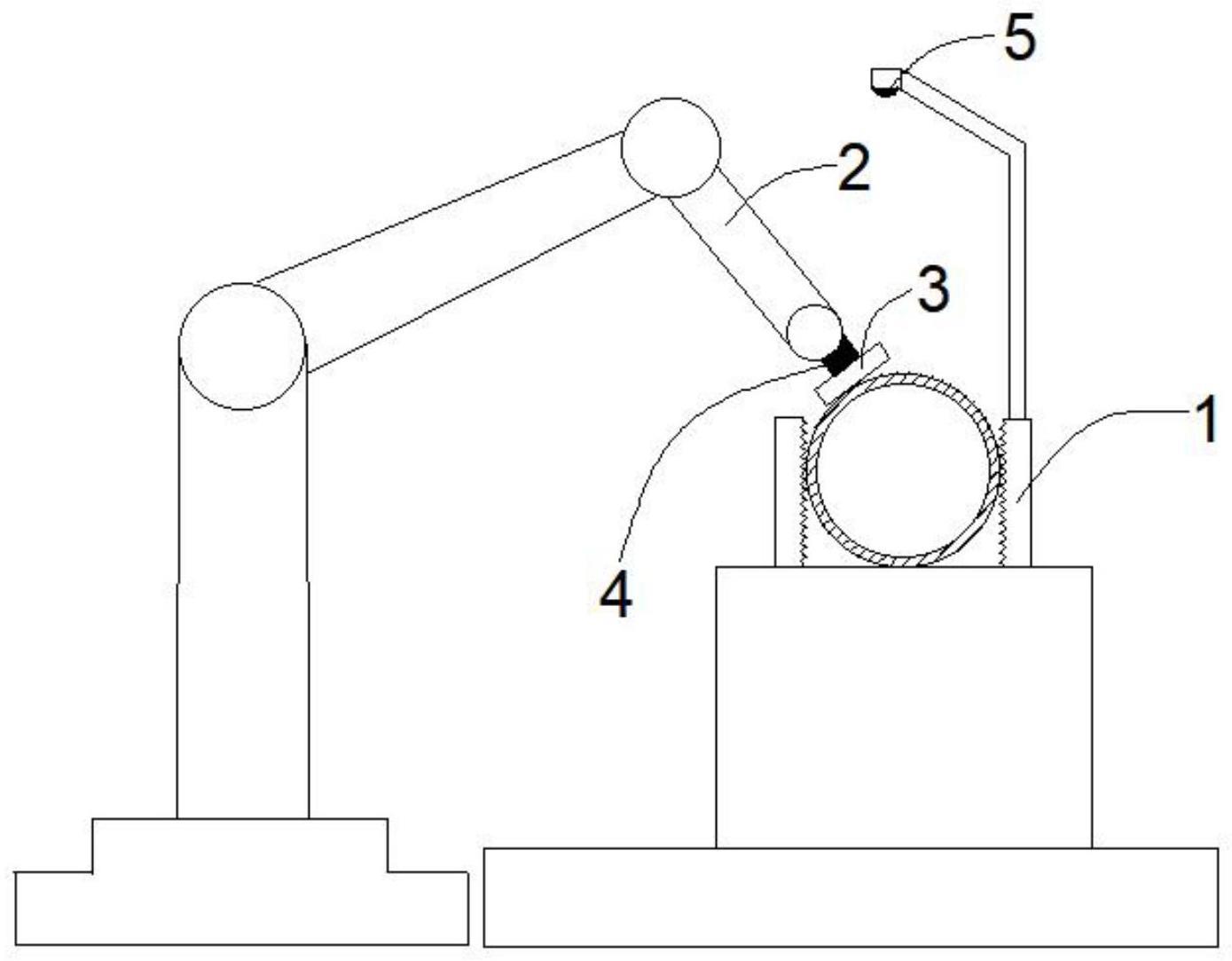

1、为解决现有技术中对焊接区域内的焊渣进行清理时,容易造成过度清理,从而影响焊缝的质量问题,本发明提供一种用于无缝钢管的焊渣清理装置,包括:

2、夹具,用以夹持焊接完成的无缝钢管;

3、清理单元,其设置在所述夹具的一侧,包括机械臂以及设置在所述机械臂末端的打磨盘,用以沿所述钢管表面对钢管焊缝的焊渣进行打磨清理;

4、采集模组,其包括设置在所述夹具一侧用以获取钢管表面的焊接图像的图像采集单元以及设置在所述打磨盘与所述机械臂连接处用以采集所述打磨盘所受反馈力的反馈力检测单元;

5、上位机,其与所述图像采集单元以及清理单元连接,包括图像处理单元以及控制单元,所述图像处理单元用以获取所述图像采集单元所采集的焊接图像,基于所述焊接图像中的焊渣轮廓与标定的焊接区域的相对位置关系判定焊渣的分布状态,所述分布状态包括第一分布状态以及第二分布状态,所述标定的焊接区域通过与上位机连接的交互端预先标定;

6、所述控制单元用以基于焊渣的分布状态控制机械臂以不同的动作方式动作,包括,

7、控制机械臂清理分布状态为第一分布状态的焊渣,其中,基于所述焊渣的轮廓面积大小调整打磨盘的打磨功率,控制所述打磨盘以标准的打磨深度对焊渣进行打磨;

8、或,控制机械臂清理分布状态为第二分布状态的焊渣,实时获取所述反馈力检测单元获取的反馈力数据,基于所述反馈力数据的变化情况判定是否需对标准的打磨深度进行修正,并基于反馈力在时间周期内的变化量确定对打磨深度进行修正时的修正量,控制清理单元以对应打磨深度进行打磨;

9、所述打磨深度为打磨盘与焊渣接触后继续位移的位移量。

10、进一步地,所述图像处理单元基于所述焊接图像中的焊渣轮廓与标定的焊接区域的相对位置关系判定焊渣的分布状态,其中,

11、若所述焊渣轮廓在所述焊接区域内部,则所述图像处理单元判定焊渣的分布状态为第一分布状态;

12、若所述焊渣轮廓在所述焊接区域外部,则所述图像处理单元判定焊渣的分布状态为第二分布状态。

13、进一步地,所述控制单元控制机械臂清理分布状态为第一分布状态的焊渣,基于所述焊渣的轮廓面积大小调整打磨盘的打磨功率,其中,

14、所述控制单元设有若干根据所述焊渣的轮廓面积确定所述打磨头的打磨功率的调节方式,

15、各所述调节方式对打磨功率的调节大小不同。

16、进一步地,所述控制单元内设有功率上限阈值,所述控制单元控制所述打磨头的打磨功率不超过所述功率上限阈值,所述功率上限阈值基于所述打磨头的最大运行功率所确定。

17、进一步地,所述控制单元以实时获取的所述反馈力数据为纵轴,以实时的打磨深度为横轴建立所述反馈力数据随时间变化的变化曲线。

18、进一步地,所述控制单元基于所述反馈力数据的变化情况判定是否需对标准的打磨深度进行修正,其中,

19、所述控制单元根据所述变化曲线确定时间周期内所述反馈力数据的变化值,将所述变化值与变化值阈值进行对比,所述变化值阈值为基于前一时间周期内的反馈力数据的变化值计算所得;

20、若所述变化值小于等于所述变化值阈值,则所述控制单元判定不需要对标准的打磨深度进行修正;

21、若所述变化值大于所述变化值阈值,则所述控制单元判定需要对标准的打磨深度进行修正。

22、进一步地,所述变化值阈值基于前一时间周期内的所述反馈力数据的变化值按公式(1)计算,

23、

24、公式(1)中,δf’i为第i个时间周期的变化值阈值,δfi-1为第i-1个时间周期内的所述反馈力数据的变化值,i=1,2,3…n。

25、进一步地,所述控制单元修正所述打磨深度,其中,

26、所述控制单元控制所述清理单元将所述打磨深度减小。

27、进一步地,所述控制单元控制所述清理单元将所述打磨深度减小,其中,

28、所述控制单元控制所述清理单元对打磨深度的减小量与所述反馈力数据的变化值成正比例关系。

29、进一步地,所述上位机还与显示单元连接,所述显示单元用以显示所述采集单元采集的所述焊接图像以及反馈力数据。

30、与现有技术相比,本发明通过设置夹具、清理单元、采集模组以及上位机,通过图像处理单元基于图像采集单元采集的焊接图像中的焊渣轮廓与标定的焊接区域的相对位置关系判定焊渣的分布状态,控制单元基于焊渣的分布状态控制机械臂以不同的动作方式动作,包括,控制打磨盘基于焊渣的轮廓面积大小调整打磨盘的打磨功率,以标准的打磨深度对第一分布状态的焊渣进行清理,或,控制打磨盘在清理第二分布状态的焊渣状态下,实时获取反馈力检测单元获取的反馈力数据,基于反馈力数据的变化情况判定是否需对标准的打磨深度进行修正,进而,实现了清理装置对不同分布位置的焊渣进行不同的清理动作,并对焊接区域内的焊渣进行清理时精准控制清理打磨的深度,提高了焊缝清理的效率和质量。

31、尤其,本发明通过设置图像处理单元对焊渣的分布状态进行判定,在实际情况中,图像处理单元通过识别焊接图像中的焊渣轮廓,并与标定的焊接区域进行相对位置比对,对焊渣的分布情况进行分类,进而,更加方便地对不同分布状态的焊渣进行不同的进一步的处理,提高了焊渣清理的效率和质量。

32、尤其,本发明通过设置控制单元在对分布在焊接区域外的焊渣进行清理时,根据焊渣的轮廓面积大小对打磨功率进行调整,在实际情况中,对焊接区域外的焊渣进行清理时,只需按照标准的打磨深度对轮廓面积越大的焊渣加大打磨功率,快速完成对焊渣的清理即可,进而,实现了清理装置对不同分布位置的焊渣进行不同的清理动作,提高了焊缝清理的效率和质量。

33、尤其,本发明通过设置控制单元在对分布在焊接区域内的焊渣进行清理时,实时获取反馈力检测单元获取的反馈力数据,基于反馈力数据的变化情况判定是否需对标准的打磨深度进行修正,在实际情况中,对焊接区域内的焊渣进行清理时,过度清理会将影响焊接好的焊缝的牢固度,所以需要对清理的深度进行及时的调整,根据打磨清理焊渣以及打磨到焊接本体时,由于材料质地以及打磨接触面积相异造成反馈力检测单元获取的反馈力数据不同,本发明通过控制单元实时获取反馈力检测单元获取的反馈力数据对打磨焊渣和打磨焊接本体进行区分,进而,及时地对打磨深度进行调整,实现了清理装置对不同分布位置的焊渣进行不同的清理动作,并对焊接区域内的焊渣进行清理时精准控制清理打磨的深度,避免过度清理,影响焊缝的强度,提高了焊缝清理的效率和质量。

- 还没有人留言评论。精彩留言会获得点赞!