一种微米级粉末的微波等离子球化装置及方法与流程

本发明实施例涉及金属粉末加工,尤其涉及一种微米级粉末的微波等离子球化装置及方法。

背景技术:

1、近年来,随着金属粉末冶金和快速成型(3d打印)技术的不断发展,特别是在航空航天和医疗等高端应用领域,对金属粉末的品质提出了更高要求。金属粉末要求有高的球形度、好的流动性、低的氧含量等。目前该类粉体制备技术主要有气雾化法、等离子旋转电极法、射频球化法等。

2、微波等离子体技术具有无电极污染、环境友好、温度场一致性好和工作范围宽等特点,目前在高纯薄膜材料制备和高纯材料处理方面应用较广。

3、相关技术中,粉体在反应室内直接下落,导致球化时间较短,导致球化率较低,尤其是一些难熔金属粉末。另外,粉末在石英管内进行熔化时,采用石英管隔断压缩微波场强,金属粉体球化过程粉体受热膨胀容易飞溅,容易粘结到石英管隔断内壁上,石英管隔断糊壁影响其使用寿命。石英管糊壁还对微波传输产生反射作用,大大降低微波等离子体的能量密度,降低球化率,且不能连续长久稳定生产。

4、因此,有必要改善上述相关技术方案中存在的一个或者多个问题。

5、需要注意的是,本部分旨在为权利要求书中陈述的本发明的技术方案提供背景或上下文。此处的描述不因为包括在本部分中就承认是现有技术。

技术实现思路

1、本发明的目的在于提供一种微米级粉末的微波等离子球化装置及方法,进而至少在一定程度上解决由于相关技术的限制和缺陷而导致的一个或者多个问题。

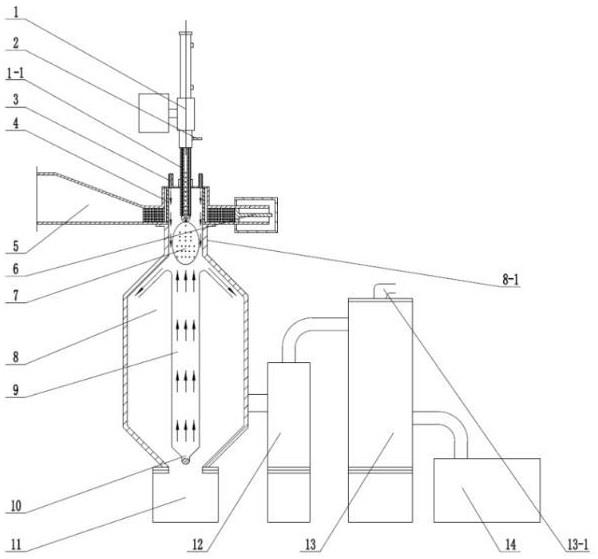

2、本发明首先提供一种微米级粉末的微波等离子球化装置,包括:

3、等离子体激发器,所述等离子体激发器包括内导体管,所述内导体管为待球化粉末提供流通通道;

4、波导管,所述波导管位于所述等离子体激发器的下端,所述波导管内套设有石英管,所述内导体管位于所述石英管的内部,且所述内导体管的下端位于所述石英管的下方;

5、反应室,所述反应室位于所述等离子体激发器的下方,所述反应室与所述波导管相连通;

6、反吹管,所述反吹管位于所述反应室的内部,所述反吹管内的反吹气体流向由下向上,所述反吹管的上端正对所述等离子体激发器和所述波导管所形成的微波等离子体火炬,且所述反吹管的上端位于所述微波等离子体火炬的下方。

7、本发明中,所述反应室的内壁设置有冷却系统。

8、本发明中,所述反吹管的上端为中间开口的伞形结构。

9、本发明中,所述反吹管的内径比所述石英管的内径大1~5cm,所述反吹管的上端位于所述微波等离子体火炬下方5~10cm处。

10、本发明中,所述反应室的上端开口的内径和下端开口的内径均小于中部内径。

11、本发明中,所述反应室的上端对应所述微波等离子体火炬设有火炬区,所述火炬区的内径与所述石英管的内径相等,所述火炬区和所述波导管的下端密封连接。

12、本发明中,所述等离子体激发器上设有供所述待球化粉末进入所述内导体管的送粉口。

13、本发明中,所述波导管上设有载气口。

14、本发明中,所述反应室的下出粉口和收粉罐相连通,所述反应室的侧出粉口和旋风分离器相连通,所述旋风分离器和粉尘过滤器相连通。

15、本发明其次提供一种微米级粉末的微波等离子球化方法,利用上述任一项实施例所述的微米级粉末的微波等离子球化装置对粉末进行球化,所述方法包括以下步骤:

16、对微米级粉末的微波等离子球化装置进行抽真空,然后充入惰性气体;

17、开启等离子体激发器进行等离子体点火,形成微波等离子体火炬;

18、开启反吹气体,调整所述反吹气体的流速,使所述微波等离子体火炬的尾焰分散喷射;

19、待球化粉末经内导体管进入所述微波等离子体火炬进行熔化;

20、球化后的粉末在反吹气体的作用下沿所述反应室内壁下落,对球化后的粉末进行收集。

21、本发明提供的技术方案可以包括以下有益效果:

22、本发明中,通过将内导体管的下端端部位置设置在石英管的下方,使粉末在进行球化时远离石英管,避免石英管发生糊壁问题,避免对微波传输产生反射作用带来的微波等离子体的能量密度降低的情况的发生,由此提高球化率。通过设置反吹管将球化处理后的粉末在反应室的停留时间延长,使难熔的非规则粉体进行均匀球化,提高球化率;同时,利用反吹技术可以提高高温区未球化粉末的分散度,避免了因粉体团聚而造成的球化率降低的问题。

技术特征:

1.一种微米级粉末的微波等离子球化装置,其特征在于,包括:

2.根据权利要求1所述的微米级粉末的微波等离子球化装置,其特征在于,所述反应室的内壁设置有冷却系统。

3.根据权利要求1所述的微米级粉末的微波等离子球化装置,其特征在于,所述反吹管的上端为中间开口的伞形结构。

4.根据权利要求1所述的微米级粉末的微波等离子球化装置,其特征在于,所述反吹管的内径比所述石英管的内径大1~5cm,所述反吹管的上端位于所述微波等离子体火炬下方5~10cm处。

5.根据权利要求1所述的微米级粉末的微波等离子球化装置,其特征在于,所述反应室的上端开口的内径和下端开口的内径均小于中部内径。

6.根据权利要求1所述的微米级粉末的微波等离子球化装置,其特征在于,所述反应室的上端对应所述微波等离子体火炬设有火炬区,所述火炬区的内径与所述石英管的内径相等,所述火炬区和所述波导管的下端密封连接。

7.根据权利要求1所述的微米级粉末的微波等离子球化装置,其特征在于,所述等离子体激发器上设有供所述待球化粉末进入所述内导体管的送粉口。

8.根据权利要求1所述的微米级粉末的微波等离子球化装置,其特征在于,所述波导管上设有载气口。

9.根据权利要求1所述的微米级粉末的微波等离子球化装置,其特征在于,所述反应室的下出粉口和收粉罐相连通,所述反应室的侧出粉口和旋风分离器相连通,所述旋风分离器和粉尘过滤器相连通。

10.一种微米级粉末的微波等离子球化方法,其特征在于,利用权利要求1-9任一项所述的微米级粉末的微波等离子球化装置对粉末进行球化,所述方法包括以下步骤:

技术总结

本发明是关于一种微米级粉末的微波等离子球化装置及方法,该装置包括:等离子体激发器,等离子体激发器包括内导体管;波导管内套设有石英管,且内导体管的下端位于石英管的下方;反应室位于等离子体激发器的下方;反吹管的反吹气体方向由下向上,反吹管的上端正对微波等离子体火炬,且位于微波等离子体火炬的下方。本发明通过将内导体管的下端端部位置设置在石英管的下方,使粉末在进行球化时远离石英管,避免石英管发生糊壁问题,由此提高球化率。通过设置反吹管将球化处理后的粉末在反应室的停留时间延长,使难熔的非规则粉体进行均匀球化,提高球化率;同时,利用反吹技术提高高温区未球化粉末的分散度,避免了因粉体团聚而造成的球化率降低。

技术研发人员:孙念光,向长淑,陈斌科,王强,王浩,任建强,康鑫,王超

受保护的技术使用者:西安赛隆增材技术股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!