一种高铁含铟锌焙砂的湿法冶金方法与流程

本发明属于有色金属冶炼,尤其涉及一种高铁含铟锌焙砂的湿法冶金方法。

背景技术:

1、我国锌产量已连续多年世界第一,2022年我国锌产量更是达到了680.2万吨,其中湿法炼锌工艺的锌产量占总锌产量的80%以上。传统湿法炼锌工艺是首先将锌精矿进行焙烧,焙烧产生的烟气进行制酸、得到的锌焙砂再进行硫酸浸出。浸出后的溶液经除铁、净化除杂、电积等步骤即可得到电锌。浸出后渣,以及得到的铁渣等进入回转窑进行锌的挥发,得到锌的挥发烟尘返回浸出工段,回转窑渣可进行售卖。

2、我国的锌精矿中锌的主要存在形态为闪锌矿和铁闪锌矿,根据原料产地不同,锌精矿中常伴生其他有价金属,对于这些有价金属的回收,常将其进行富集在某一物料中再进行集中回收。对于高铁含铟锌焙砂来说,铁酸锌的存在导致了酸浸出工艺的复杂性,而且,铟在酸性浸出及高酸浸出阶段的浸出率不高(<20%)。渣中锌和铟的回收方式主要为高温焙烧挥发生成氧化锌烟尘,再衔接湿法浸出-萃取工艺回收,这也导致了回转窑高温挥发的能耗及成本过高,而且铟的回收率不高(一般<75%)。

3、因此,寻求一种较为经济合理且高效回收高铁含铟锌焙砂中有价资源锌和铟的方法势在必行。

技术实现思路

1、针对现有技术中存在的上述问题,本发明提供一种高铁含铟锌焙砂的湿法冶金方法,采用该方法能够简化锌、铟提取冶金工艺流程,有效提高锌、铟的冶炼回收率,锌回收率达到98%以上,铟回收率达到80%以上。

2、具体

技术实现要素:

如下:

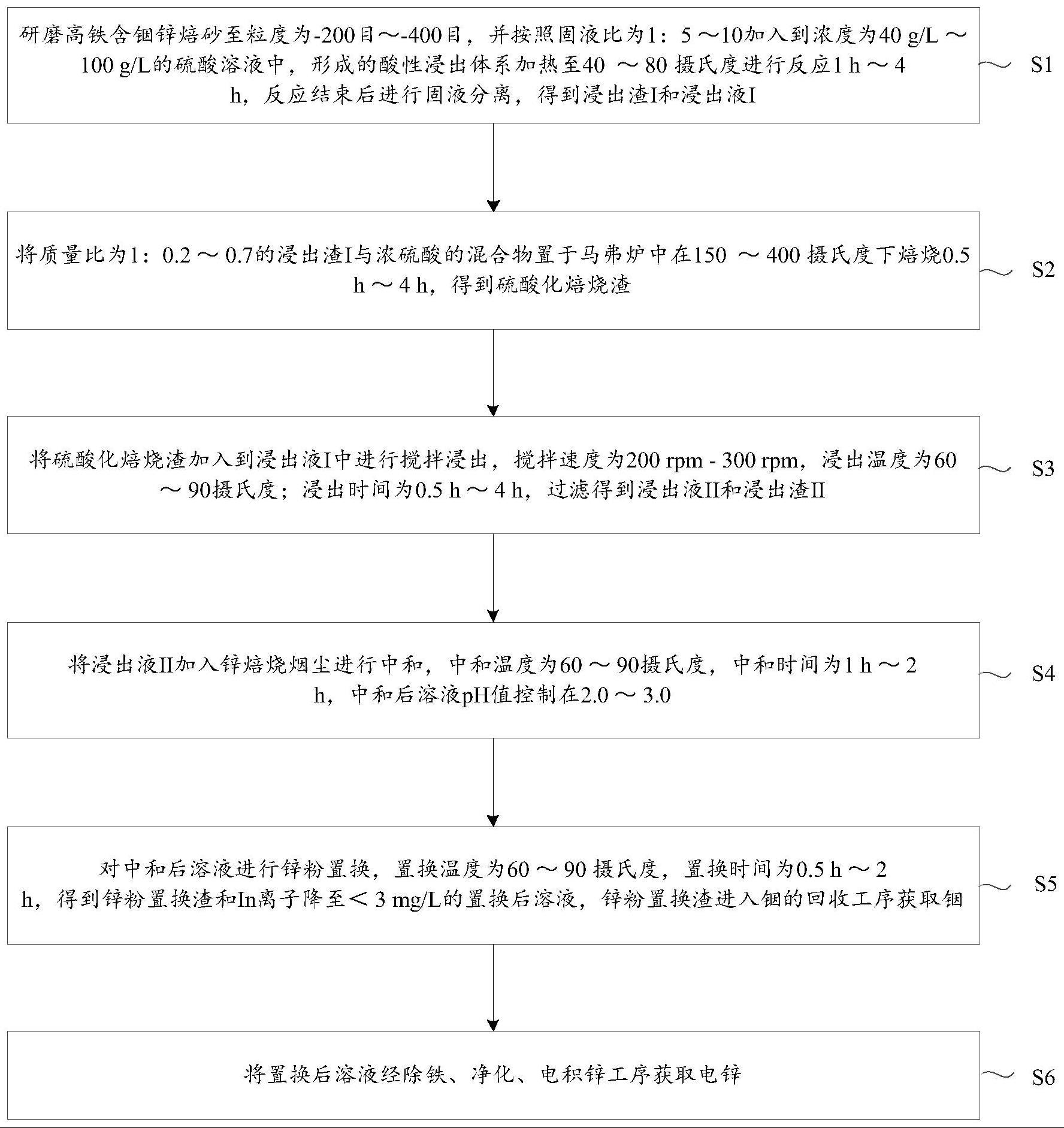

3、本发明提供一种高铁含铟锌焙砂的湿法冶金方法,所述方法包括如下制备步骤:

4、s1、研磨高铁含铟锌焙砂至粒度为-200目~-400目,并按照固液比(g/ml)为1:5~10加入到浓度为40g/l~100g/l的硫酸溶液中,形成的酸性浸出体系加热至40℃~80℃进行反应1h~4h,反应结束后进行固液分离,得到浸出渣i和浸出液i;

5、s2、将质量比为1:0.2~0.7的所述浸出渣i与浓硫酸的混合物置于马弗炉中在150℃~400℃下焙烧0.5h~4h,得到硫酸化焙烧渣;

6、s3、将所述硫酸化焙烧渣加入到所述浸出液i中进行搅拌浸出,搅拌速度为200rpm-300rpm,浸出温度为60℃~90℃;浸出时间为0.5h~4h,过滤得到浸出液ii和浸出渣ii;

7、s4、将所述浸出液ii加入锌焙烧烟尘进行中和,中和温度为60℃~90℃,中和时间为1h~2h,中和后溶液ph值控制在2.0~3.0;

8、s5、对所述中和后溶液进行锌粉置换,置换温度为60℃~90℃,置换时间为0.5h~2h,得到锌粉置换渣和铟离子降至<3mg/l的置换后溶液,所述锌粉置换渣进入铟的回收工序;

9、s6、将所述置换后溶液经除铁、净化、电积工序得到电锌。

10、可选地,步骤s1中,所述高铁含铟锌焙砂按照固液比(g/ml)为1:6~8加入到浓度为40g/l~80g/l酸性的硫酸溶液中,形成酸性浸出体系。

11、可选地,步骤s1中,所述浸出体系加热至70℃~80℃进行反应1h~2h。

12、可选地,步骤s2中,所述浸出渣i与所述浓硫酸按照1:0.3~0.5的质量比混合。

13、可选地,步骤s2中,所述混合物置于马弗炉中在250℃~300℃下焙烧2h~4h。

14、可选地,步骤s3中,所述硫酸化焙烧渣加入到所述浸出液i中进行搅拌浸出,搅拌速度为200rpm~300rpm,浸出温度为80℃~90℃;浸出时间为1h~2h,过滤得到浸出液ii和浸出渣ii。

15、可选地,步骤s4中,所述中和温度为80℃~90℃,中和时间为1h~2h,中和后溶液ph值控制在2.5~3.0。

16、可选地,步骤s5中,所述锌粉置换的置换温度为80℃~90℃,置换时间为0.5h~1h。

17、可选地,所述锌焙烧烟尘由所述浸出渣ii经回转窑高温焙烧获得。

18、可选地,步骤s4中,所述高温焙烧挥发的温度为1250℃,时间为2~4h。

19、与现有技术相比,本发明具有以下优点:

20、本发明提供的一种高铁含铟锌焙砂的湿法冶金方法,该法可以高效地浸出回收锌、铟,锌的回收率≥98%,铟的回收率≥80%,极大提高了资源的利用率。具有巨大的环境效益和经济效益,满足当前绿色冶金及固废资源化对清洁化生产的要求。

技术特征:

1.一种高铁含铟锌焙砂的湿法冶金方法,其特征在于,所述方法包括如下制备步骤:

2.根据权利要求1所述的方法,其特征在于,步骤s1中,所述高铁含铟锌焙砂按照固液比为1:6~8加入到浓度为40g/l~80g/l酸性的硫酸溶液中,形成酸性浸出体系。

3.根据权利要求1所述的方法,其特征在于,步骤s2中,所述浸出体系加热至70℃~80℃进行反应1h~2h。

4.根据权利要求1所述的方法,其特征在于,步骤s3中,所述浸出渣i与所述浓硫酸按照1:0.3~0.5的质量比混合。

5.根据权利要求1所述的方法,其特征在于,步骤s3中,所述混合物置于马弗炉中在250℃~300℃下焙烧2h~4h。

6.根据权利要求1所述的方法,其特征在于,步骤s4中,所述硫酸化焙烧渣加入到所述浸出液i中进行搅拌浸出,搅拌速度为200rpm~300rpm,浸出温度为80℃~90℃;浸出时间为1h~2h,过滤得到浸出液ii和浸出渣ii。

7.根据权利要求1所述的方法,其特征在于,步骤s5中,所述中和温度为80℃~90℃,中和时间为1h~2h,中和后溶液ph值控制在2.5~3.0。

8.根据权利要求1所述的方法,其特征在于,步骤s5中,所述锌粉置换的置换温度为80℃~90℃,置换时间为0.5h~1h。

9.根据权利要求1所述的方法,其特征在于,步骤s4中,所述锌焙烧烟尘由所述浸出渣ii经回转窑高温焙烧获得。

10.根据权利要求9所述的方法,其特征在于,步骤s4中,所述高温焙烧挥发的温度为1250oc,时间为2~4h。

技术总结

本发明提供一种高铁含铟锌焙砂的湿法冶金方法,包括将研磨后的高铁含铟锌焙砂加入到浓度为40g/L~100g/L的硫酸溶液中进行反应,反应结束后进行固液分离,得到浸出渣I和浸出液I;将质量比为1:0.2~0.7的浸出渣I与浓硫酸的混合物在150℃~400℃下焙烧0.5h~4h,得到硫酸化焙烧渣;将硫酸化焙烧渣加入到浸出液I中进行搅拌浸出,过滤得到浸出液II和浸出渣II;将浸出液II加入锌焙烧烟尘进行中和(pH值控制在2.0~3.0);对中和后溶液进行锌粉置换,得到锌粉置换渣和置换后溶液,锌粉置换渣进入铟的回收工序获取铟;将置换后溶液经除铁、净化、电积锌工序获取电锌。采用该方法能够简化锌、铟提取冶金工艺流程以高效综合回收有价金属锌和铟,锌的回收率≥98%,铟的回收率≥80%。

技术研发人员:高文成,刘学,温建康,尚鹤,莫晓兰,杨鑫龙

受保护的技术使用者:有研资源环境技术研究院(北京)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!