一种汽车配件生产用压铸设备及方法与流程

本发明涉及汽车配件生产,具体为一种汽车配件生产用压铸设备及方法。

背景技术:

1、压铸是成型金属铸件生产的主要方法之一,其中在汽车配件生产中占有极大的比例。例如汽车配件中电机壳的生产,电机壳体通常分为三个部分,一个主要的主壳体以及两个端盖,其中主壳体大小占比高于两个端盖。

2、由于电机工作时会不断升温,因此除了壳体的散热能力也需要壳体的质量稳定性要更高,因此主壳体的制作过程中多使用一体加工成型以提高电机使用中的稳定性,而一体加工成型方式使得电机外壳的制造加工比较麻烦,导致其生产成本比较高。

3、在此类汽车配件的生产加工过程中,压铸设备的模体内存在浇铸的金属液对模体内填充不完全、对模体内填充效率一般,且存在未填充死角、空隙、内部气泡的问题,导致生产的汽车配件的质量低;尤其对于加工高精度电机的壳体,经常出现较大废品率问题。

4、因此,提出一种汽车配件生产用压铸设备及方法来解决上述问题很有必要。

技术实现思路

1、本发明的目的在于提供一种汽车配件生产用压铸设备及方法,以解决上述背景技术中提出的汽车配件加工时压铸设备的模体内存在浇铸的金属液对模体内填充不完全、对模体内填充效率一般,以及存在未填充死角、空隙、内部气泡导致汽车配件生产质量低、高精度电机壳体较大废品率的问题。

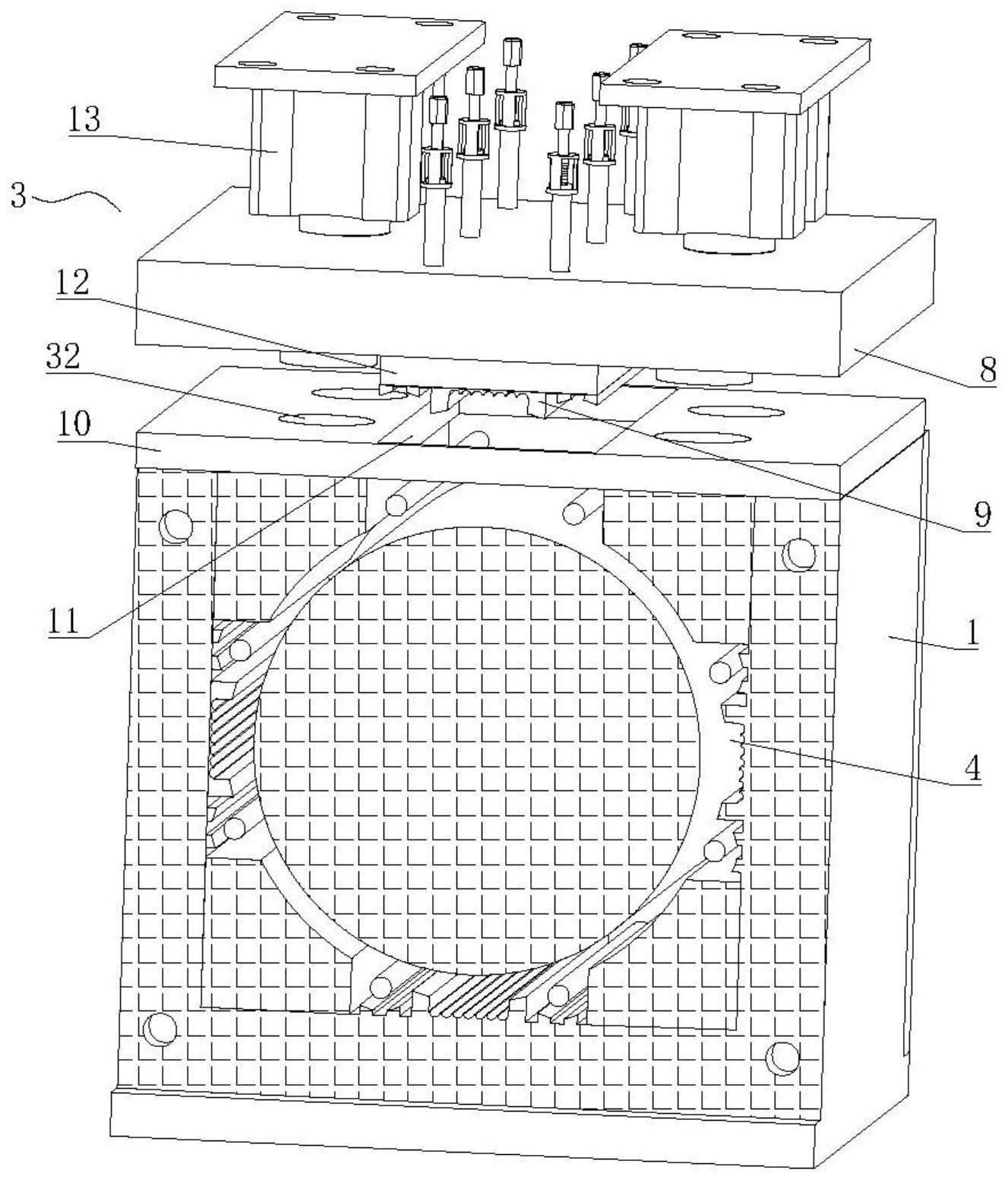

2、为实现以上目的,本发明通过以下技术方案予以实现:一种汽车配件生产用压铸设备及方法,包括底模架,所述底模架的前侧可拆卸密封连接有前模板,所述底模架的上方设有顶模板,所述底模架、前模板和顶模板之间形成压铸腔,所述前模板的顶部设有浇料部件,所述浇料部件包括固定连接在前模板顶部并与压铸腔顶部相对应的浇口,所述浇口的内部插接有抵平板,所述抵平板的内侧与前模板的内侧平齐,所述压铸腔的顶部向上贯通,所述顶模板包括液压缸,所述液压缸底部的伸缩端固定连接有下压板,所述下压板的下表面固定连接有与压铸腔相匹配的电机壳体压铸单元;

3、所述底模架的顶部固定连接有夹板,所述夹板的中部开设有与压铸腔顶部相适配的延伸槽,所述下压板和电机壳体压铸单元之间固定连接有与延伸槽相适配的延伸座,所述延伸座的厚度与延伸槽的深度相等。

4、作为本发明进一步的方案:所述电机壳体压铸单元、延伸座和下压板上开设有多组透孔;

5、所述透孔的内部插接有插柱;

6、所述透孔的顶部固定连接有固定筒,所述插柱的顶部固定连接有卡头。

7、作为本发明进一步的方案:所述固定筒的顶部固定连接有支撑头,所述支撑头的顶部固定连接有内螺纹支撑块,所述插柱为外螺纹插柱,所述插柱与内螺纹支撑块相适配,所述插柱的外螺纹设置于插柱的上半段。

8、作为本发明进一步的方案:所述底模架的下方设有用于压铸腔内金属液流动的均匀组件。

9、作为本发明进一步的方案:所述均匀组件包括下支撑底座和固定连接在底模架底部后侧的铰接连接轴,所述下支撑底座的顶部固定连接有与铰接连接轴转动连接的铰接筒;

10、所述下支撑底座的内部开设有安装口,所述安装口的内部固定安装有气缸,所述气缸顶部的活动端固定连接有连接杆,所述底模架的底部开设有与连接杆相适配的滑道口,所述滑道口的内部开设有滑槽口,所述连接杆远离气缸的一端贯穿滑道口并转动连接有滑轮。

11、作为本发明进一步的方案:所述底模架的后侧可拆卸密封连接有后模板。

12、作为本发明进一步的方案:多组透孔中相邻两组透孔呈等间距分布开设。

13、作为本发明进一步的方案:所述底模架和前模板之间、底模架和顶模板之间、底模架和后模板之间均设有耐高温密封垫。

14、作为本发明进一步的方案:所述夹板的上表面开设有多个定位口,所述下压板的下表面固定连接有多个与定位口相适配的定位柱。

15、本发明还公开了一种汽车配件生产用压铸设备的生产方法,具体包括以下步骤:

16、s1,压铸准备,首先在压铸前,准备好铝合金材料,将其熔化并保持适当的浇注温度,同时准备好底模架、前模板、顶模板和后模板等压铸设备,将各零部件内外表面进行清洁,以及涂抹润滑剂的表面处理操作;

17、s2,压铸模具闭合,将底模架、前模板和后模板相互密封连接,检测其密封性,然后将顶模板与压铸腔的顶部区域对应,通过顶模板中液压缸带动下压板和电机壳体压铸单元上下移动,检测顶模板与压铸腔对接精度;

18、s3,浇注压铸成型,将抵平板与浇口相互脱离,通过浇口将铝合金液注入压铸腔,在此过程中,通过气缸带动滑轮在滑槽口内滑动,通过气缸活动端的上下升降,使压铸腔内的铝合金液从靠近前模板的一端向靠近后模板的一端移动,使铝合金液在向压铸腔内注入时,能均匀对压铸腔内进行覆盖;

19、过程中,当铝合金液液面接近顶模板的电机壳体压铸单元位置时,电机壳体压铸单元通过液压缸的带动上下移动,在电机壳体压铸单元向下移动的过程中,使铝合金液被带动向下挤压,移动并对压铸腔内的空隙、死角结构区进行填充,通过电机壳体压铸单元的反复上下移动,使铝合金液将压铸腔内整体填充覆盖;

20、在电机壳体压铸单元上下移动过程中,压铸腔内的压力通过透孔向外排出;此外在铝合金液的量达到标准时,铝合金液在压铸腔内的液面靠近电机壳体压铸单元,在电机壳体压铸单元反复上下移动过程中,铝合金液受压力会挤入透孔,在电机壳体压铸单元的上下移动次数、标准达到后,此时铝合金液对压铸腔内的空隙、死角结构区覆占,通过插柱对应透孔向下插入,通过插柱的底面对电机壳体压铸单元的下表面平齐,使挤入透孔内的铝合金液退回压铸腔,以此方式完成多组透孔内铝合金液的退回,进一步提高压铸腔内铝合金液的充盈质量,使铝合金液在压铸腔中形成预定形状;

21、s4,冷却固化与脱模,通过冷却系统对压铸设备及内部的电机外壳进行冷却成型,当铝合金在压铸腔的模腔中充分冷却后,能通过前模板和后模板的开启,以及顶模板与底模架的脱离,使成型好的电机外壳从压铸腔的模腔中脱出,完成脱模;

22、s5,压铸设备的准备,在电机外壳脱模完成后,首先将电机外壳的废渣和死角处的残留物进行清理、收集;随后清洗和检查压铸设备各部件,对各部件进行清理,并进行必要的维护和润滑处理,以准备下一次的压铸生产。

23、与现有技术相比,本发明提供了一种汽车配件生产用压铸设备及方法,具备以下有益效果:

24、1、该汽车配件生产用压铸设备,底模架、前模板和顶模板作为该压铸设备的主体部件,汽车配件的生产通过浇料部件从前模板向压铸腔内浇铸,在压铸腔的引导下将压铸腔内填充,并在浇铸过程中完成汽车配件的形状塑造,其中在压铸腔内铝合金液达到电机壳体压铸单元位置时,通过液压缸带动下压板和电机壳体压铸单元反复上下移动,达到不断挤压压铸腔内的铝合金液的效果,使铝合金液在压力作用下填充满压铸腔内的空隙、死角区,进而保证铝合金液在压铸腔内的充盈效率和充盈质量,降低汽车配件的生产成本。

25、2、夹板和其内侧延伸槽的设置能防止铝合金液在未对压铸腔内无死角注满时出现通过压铸腔顶部向外溢出的问题,其中通过延伸槽能作为压铸腔的延伸收纳槽,进入该区域的铝合金液更便于与液压缸、下压板和电机壳体压铸单元相配合,以完成对压铸腔内死角的填充。

26、3、透孔不仅能作为下压板和电机壳体压铸单元下压时压力的泄气孔,还能通过在透孔的内部插接插柱,利用插柱解决部分铝合金液在电机壳体压铸单元下压时,铝合金液通过透孔一并向外溢出的问题,其中当铝合金液挤入透孔后,在电机壳体压铸单元和下压板上下移动标准达到时,通过插柱向下插入至底,透孔内挤进的铝合金液向下退回至电机壳体压铸单元以下,如此不仅避免铝合金液对透孔出现堵塞的问题,还能进一步提高压铸腔内铝合金液的充盈效果,以提高所制作的汽车配件的整体质量。

27、4、通过插柱顶部的外螺纹与内螺纹支撑块的螺纹配合,能使插柱在从透孔向下贯通的过程中,减缓该插柱向下移动的速度,避免出现插柱向下插入过快而导致铝合金液从其他的透孔组溢出的问题,提高加工时的安全性。

28、5、通过均匀组件提高浇铸初期铝合金液在压铸腔内的填充覆盖效果,其中均匀组件中的铰接连接轴和铰接筒转动连接,以及滑轮在滑槽口内转动连接的前提下,当气缸带动底模架一端向上移动时,使底模架的压铸腔内的铝合金液能快速向另一端移动,解决过多铝合金液位于压铸腔的前端而出现的压铸腔内多处区域存在未填充的死角的问题。

- 还没有人留言评论。精彩留言会获得点赞!