一种粉末冶金高速钢刀具用复合CBN砂轮及其制备方法与流程

本发明涉及粉末冶金高速钢加工,具体为粉末冶金高速钢刀具用复合结合剂cbn砂轮,属于cbn砂轮领域。

背景技术:

1、粉末冶金高速钢(hss)是指通过高压惰性气体或高压水雾化高速钢水而得到的细小的高速钢粉末,然后在高温、高压下压制成形,再经烧结而成的高速钢。熔炼高速钢容易出现碳化物偏析,硬而脆的碳化物在高速钢中分布不均匀,而且晶粒粗大(8~20μm),对高速钢刀具的耐磨性、韧性和切削性能会产生不利影响。粉末冶金高速钢改变传统的熔铸工艺,采用粉末冶金技术生产的高性能高速钢或直接成型的刀具材料,成分可与一般高速钢接近。组织特点是不存在化学成分的偏析,碳化物颗粒很细,分布均匀,使韧性明显改善,从而允许增加碳化物的体积分数,提高耐磨性。热处理温度范围宽,能在很高温度下加热而不出现过热。热处理变形小,锻造、轧制和磨削性得到改善,常用来生产常规方法难以制造的含钒、铌较高的高速钢。还可在粉末中添加耐磨的超硬微粉,获得介于高速钢和硬质合金之间的高性能特种高速钢。粉末冶金高速钢特殊而先进的冶炼方法是高速钢冶炼的一种创新,它造就了性能介于硬质合金和普通高速钢之间的新钢种。

2、粉末冶金高速钢具有的优点:(1)粉末冶金高速钢能解决碳化物偏析的问题。由于碳化物颗粒均匀分布的表面积较大,使耐磨性提高了20%~30%。(2)磨削加工性好。由于碳化物细小均匀,粉末冶金高速钢磨削加工性好。(3)能制造超硬高速钢。热处理后硬度可达67~70hrc,可在现有高速钢中加入高碳化物(tic和nbc),制造出超硬高速钢新材料。(4)能保证物理、力学性能各向同性。 (5)能节约钢材和工时。

3、粉末冶金高速钢制造的切削刀具(刀具包括钻头、铣刀、铰刀、丝锥、镗刀等一些列刀具)性能优于普通高速钢,使用寿命高于普通高速钢(一般为2~3倍),在冲击负荷大的切削加工场合可替代硬质合金刀具,粉末冶金高速钢在工具行业的应用前景十分看好,越来越受到人们的关注。在目前的3c刀具领域,刀具直径普遍较小(φ≤3 mm),长径比较大(≥20),对材料的强度提高更多的要求。尤其是加工钛铝等有色金属合金,硬质合金的脆性太大,常容易出现断针情况。因此粉末冶金hss越来越多的替代硬质合金,而应用于3c小径刀具上。

4、在高速钢磨削的过程中,一般选用白刚玉砂轮,单晶刚玉砂轮、树脂cbn砂轮等。现有技术公开了一种磨削加工高速钢轧辊的方法,所使用的砂轮为低粒度复合磨料树脂软砂轮。现有技术公开了一种用于磨削高速钢的砂轮,包括第一圆板,所述第一圆板的侧面开设有第一通孔,所述第一通孔的外侧呈九十度环形设有第二通孔,所述第二通孔贯穿第一圆板;该用于磨削高速钢的砂轮,通过第一圆板、第二圆板、第一砂轮和第二砂轮之间的配合,使得该用于磨削高速钢的砂轮具有两种目数。现有技术公开了一种钢轨打磨列车专用砂轮及其制备方法,具体涉及砂轮制造技术领域,采用改性锆刚玉、改性棕刚玉为磨料,混合树脂为结合剂。现有技术开了一种用于加工硬质合金和高速钢的超硬材料砂轮,包括转轴、过渡轮甲、沟槽、白刚玉砂轮。现有技术公开了一种磨料砂轮的制备方法,涉及砂轮模具领域,由sg磨料、结合剂和气孔组成,通过sg磨料砂轮替代其他普通磨料砂轮,以此来达到对高速钢、不锈钢等钢材的磨削目的。

5、现有文献没有公开针对粉末冶金hss加工的砂轮,传统的树脂结合剂易出现碎屑粘住,砂轮自锐性差,导致加工烧伤、工件退火等情况,进而缩短使用寿命,而金属结合剂无法应用于此类加工,陶瓷结合剂虽然能够实现连续加工的性能,但是存在加工过程出现刃口崩碎、卷边等情况,基本不能用。因此,需要研发新的砂轮,用以加工粉末冶金高速钢刀具。

技术实现思路

1、本发明的目的是提供一种用于粉末冶金hss刀具的复合cbn砂轮,该复合砂轮中通过高温烧结好的陶瓷结合剂cbn坯体,再破碎后复合树脂,陶瓷结合剂能够牢牢包裹住磨料,树脂结合剂填充破碎体孔隙,能够形成整体无气孔而局部有气孔的组织结构。这样在加工粉末冶金hss刀具时,既能够保证锋利性,自锐性而持续加工,又不会使得加工的刀具刃口出现崩碎、卷边等情况,兼具了两者的优点,在加工过程中具备超高的磨削效率与加工质量。

2、为达到上述目的,本发明具体的技术方案是:

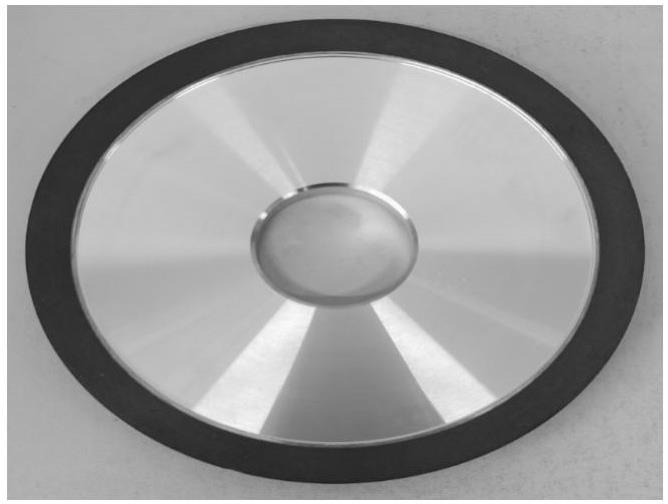

3、一种粉末冶金高速钢刀具用复合cbn砂轮,其磨削层包括树脂、陶瓷磨料复合物;所述陶瓷磨料复合物由陶瓷粉以及磨料烧结得到。作为常识,砂轮还含有基体,具体的,粉末冶金高速钢刀具用复合cbn砂轮由基体及设置在基体上的磨削层构成,具体结构为常规技术。

4、本发明中,所述磨削层由树脂粉、陶瓷磨料复合物制备得到;磨料为立方氮化硼(cbn)。

5、本发明公开了上述粉末冶金高速钢刀具用复合cbn砂轮的制备方法,包括以下步骤:

6、(1)将陶瓷粉、磨料混合后烧结,再将得到的烧结坯体粉碎,得到陶瓷磨料复合物;

7、(2)将树脂粉与陶瓷磨料复合物混合后热压成型,得到粉末冶金高速钢刀具用复合cbn砂轮。

8、作为常识,将树脂粉与陶瓷磨料复合物混合后热压成型,再经过常规机加工,得到粉末冶金高速钢刀具用复合cbn砂轮。

9、本发明中,烧结的温度曲线为0.5~1 h由室温升温至450~550℃,保温1~2 h,然后1~2h升温至700~800 ℃,保温4~6 h,再随炉冷却;采用破碎后球磨的方法实现粉碎。优选的,将陶瓷粉、磨料混合后冷压成型,再烧结;进一步优选的,将陶瓷粉、磨料混合后过筛,再冷压成型,然后烧结。

10、本发明中,将得到的烧结坯体粉碎,过筛,得到陶瓷磨料复合物。将树脂粉与陶瓷磨料复合物混合后过筛,再热压成型。

11、本发明中,热压的压力为40~60mpa;热压的温度曲线为8~15分钟从室温升温至200℃,保温8~12分钟后再3~7分钟升温至260~300℃,保温30~60分钟,再自然冷却。

12、本发明中,陶瓷粉、磨料的体积比为(5~7)∶(3~5);树脂粉、陶瓷磨料复合物的体积比为(6~7)∶(3~4)。

13、本发明中,陶瓷粉包括二氧化硅、氧化硼、氧化铝、二氧化钛;优选的,陶瓷粉由以下组分熔炼而成:氧化硼15~25%,氧化铝5~15%,二氧化钛3~7%,二氧化硅余量,百分数为质量百分数。将二氧化硅、氧化硼、氧化铝、二氧化钛的混合物在1300~1500℃熔炼,得到陶瓷粉。

14、本发明中,树脂粉为改性聚酰亚胺树脂粉,固化温度为300~350℃。

15、本发明将陶瓷结合剂、cbn磨料复合,再与树脂结合剂混合制备复合cbn砂轮,在五轴数控机床上加工粉末冶金hss刀具时,既具有锋利性好、自锐性优的特点,增强整体胎体强度,能够延长砂轮的使用寿命;又具有加工表面质量优、刀具刃口无缺陷、刀体无烧伤、无退火等优点;总之,兼具加工品质、加工效率与加工寿命的优点。加工粉末冶金hss刀具时线速度可达40 m/s,相较其他树脂砂轮提高100%;单次进给量可达1.5~2.0 mm,相较其他树脂砂轮提高50~100%;进给速度可达120~150 mm/min,相较其他树脂砂轮提高100~150%;修整间隔为1000~1200支,相较其他树脂砂轮提高100~140%;寿命相较其他树脂砂轮提高100~200%。在同等的测试条件下,本发明的复合结合剂cbn砂轮相较市场的树脂砂轮综合加工效率提升200~300%。

16、本发明公开了上述粉末冶金高速钢刀具用复合cbn砂轮在加工高速钢中的应用,优选的,所述高速钢为粉末冶金高速钢,比如粉末冶金高速钢刀具;所述加工为磨刃。

17、本发明公开了一种加工粉末冶金高速钢刀具的方法,利用上述粉末冶金高速钢刀具用复合cbn砂轮磨刃,实现粉末冶金高速钢刀具的加工。

18、由于上述方案的应用,本发明与现有技术相比具有以下优点:

19、1、本发明将陶瓷结合剂、cbn磨料复合,再与树脂结合剂混合制备复合cbn砂轮,兼具加工品质、加工效率与加工寿命的优点,在加工过程中具备超高的磨削效率。

20、2、采用本发明方法制备的复合cbn砂轮,陶瓷结合剂能够牢牢包裹住磨料,树脂结合剂填充多余的孔隙,则能够形成整体无气孔而局部有气孔的组织结构。加工过程中锋利性及自锐性兼具,提升整体加工效率。

21、3、本发明公开的复合cbn砂轮性能优异,与现有树脂砂轮相比,在同等测试条件下,加工线速度可提高100%;单次进给量可提高50~100%;进给速度可提高100~150%;修整间隔提高100~140%;寿命提高100~200%,综合加工效率提升200~300%。

22、4、本发明所公开的复合结合剂cbn砂轮的制备工艺简单,生产效率高,原料无特殊要求,生产过程对环境不产生污染,适合于工业化生产与应用。

- 还没有人留言评论。精彩留言会获得点赞!