一种降低钛合金机匣深窄结构型壳开裂的方法与流程

本发明属于钛合金熔模精密铸造领域,尤其涉及一种降低钛合金机匣深窄结构型壳开裂的方法。

背景技术:

1、钛合金熔模精密铸造过程中,机匣铸件往往存在深窄支板结构,该支板结构除了因尖角部位干燥相对较快,着砂比较困难的问题外,还会随着涂层层数逐渐增加,支板间隙越来越窄,使得内腔涂挂出现搭桥和难以沾上粗砂等问题会越来越明显,导致后续型壳在蒸汽脱蜡过程中因强度不足经常会出现支板开裂现象,此类支板开裂问题,在全流程自动化制壳过程中,表现的尤为明显,极大地降低了自动化制壳的合格率和实际效率。目前,解决支板开裂问题主要是通过整优化制壳工艺、专门配制支板充芯材料和人为重点干预支板涂挂步骤等三种方法,不仅导致工艺越来越复杂,过程也难以控制,极大地降低了生产效率,本工艺方法主要利用背层砂料填充支板,不仅能降低后续内腔架空,还可以防止支板变形和和厚薄不均等问题,结合支板加插不锈钢管或刚玉管平衡内腔填充材料与外界压差,降低压差过大影响,两者方式结合不仅操作工艺简单,高效,而且可以很好地保证了后续铸件质量。

2、大型钛合金机匣因支板结构比较深窄,在背层陆续涂挂后,支板间隙越来越小,导致支板内腔不仅容易砂粒搭桥,而且还会难以涂挂上粗砂粒,尤其在自动化的机械手淋砂过程中,甚至出现支板侧面或尖部没沾上砂的情况,在蒸汽脱蜡过程中,支板结构因架空产生内外压差或支板粗砂较少,强度偏低,导致脱蜡后支板开裂。通过在背层支板里填砂及加插不锈钢管或刚玉管,不仅避免了砂粒搭桥出现的架空问题,还可以通过管子引出支板内压力,保持内外压力平衡,降低了型壳支板开裂风险。填砂和插管两者方式有效结合,能极大地降低了机匣深窄支板结构开裂等的问题。

技术实现思路

1、本发明所要解决的技术问题是针对背景技术的不足提供一种降低钛合金机匣深窄结构型壳开裂的方法,其解决了钛合金机匣型壳深窄支板结构在蒸汽脱蜡过程中易开裂的问题,避免了机匣支板开裂而导致型壳报废的问题,有效保证了型壳质量。

2、本发明为解决上述技术问题采用以下技术方案:

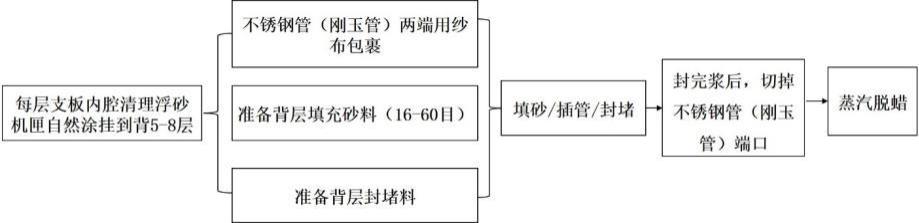

3、一种降低钛合金机匣深窄结构型壳开裂的方法,具体包含如下步骤;

4、步骤1,根据机匣支板间隙宽度d1来确定在背5-8层中某一层涂挂后进行填砂操作;其中,宽度d1为15mm-55mm;

5、步骤2,确定完填砂层后,正常进行前几层的背层涂挂,同时在填砂层前每1层涂挂后及时清理支板内腔浮砂和砂料搭桥;

6、步骤3,准备不锈钢管;

7、步骤4,将不锈钢管两端开口位置有纱布包裹起来;

8、步骤5,选择背层砂粒缓慢倒入支板内腔,不断用锯条装工具捣实,同时放入不锈钢管,保持管子矗立在砂料中,填埋到距离支板开口段方向20mm-30mm为止;

9、步骤6,按照粉砂液比约3:2:1 配制封堵料,然后对支板口段约20mm-30mm的空间封堵层捣实,防止后续填砂料撒漏出来,开口段封堵结束后,大约干燥6h-8h;

10、步骤7,干燥结束后,按照正常涂挂工艺进行后续的背层操作及干燥,直到封浆层涂挂结束;

11、步骤8,封完层干燥结束后,用切割机切掉不锈钢端口,保持管子断口无浆料堵塞,能顺畅通气;

12、步骤9,设定型壳脱蜡温度为170-180℃、压力为0.7-0.8mpa、脱蜡时间为10-12min,泄压速率为0.06-0.07mpa/min,脱蜡后静置4-5h,然后高温焙烧。

13、作为本发明一种降低钛合金机匣深窄结构型壳开裂的方法的进一步优选方案,在步骤3中,所述不锈钢管可采用刚玉管替代。

14、作为本发明一种降低钛合金机匣深窄结构型壳开裂的方法的进一步优选方案,所述不锈钢管或刚玉管的的直径d2为6mm-10mm,且总长度比支板深度多出30mm-40mm。

15、作为本发明一种降低钛合金机匣深窄结构型壳开裂的方法的进一步优选方案,所述背层砂粒采用16目-60目的砂粒。

16、作为本发明一种降低钛合金机匣深窄结构型壳开裂的方法的进一步优选方案,在步骤5中,所述不锈钢管的直径d3为6mm-10mm。本发明采用以上技术方案与现有技术相比,具有以下技术效果:

17、本发明一种降低钛合金机匣深窄结构型壳开裂的方法,通过在背层支板里填砂和加插不锈钢管(刚玉管)两种方式结合,避免了整体优化制壳工艺、专门配制支板充芯材料和人为重点干预支板涂挂等传统繁琐方法,不仅简单,方便,保证了工艺的稳定性,还可以防止支板变形和和厚薄不均,及保持内外压力平衡,最终降低机匣深窄支板结构开裂的风险,提升了型壳质量。

技术特征:

1.一种降低钛合金机匣深窄结构型壳开裂的方法,其特征在于:具体包含如下步骤;

2.根据权利要求1所述的一种降低钛合金机匣深窄结构型壳开裂的方法,其特征在于:在步骤3中,所述不锈钢管可采用刚玉管替代。

3.根据权利要求2所述的一种降低钛合金机匣深窄结构型壳开裂的方法,其特征在于:所述不锈钢管或刚玉管的的直径d2为6mm-10mm,且总长度比支板深度多出30mm-40mm。

4.根据权利要求1所述的一种降低钛合金机匣深窄结构型壳开裂的方法,其特征在于:所述背层砂粒采用16目-60目的砂粒。

5.根据权利要求1所述的一种降低钛合金机匣深窄结构型壳开裂的方法,其特征在于:在步骤5中,所述不锈钢管的直径d3为6mm-10mm。

技术总结

本发明公开了一种降低钛合金机匣深窄结构型壳开裂的方法,属于钛合金熔模精密铸造领域;选择在机匣背5‑7层涂挂后进行填砂,插管和封堵等操作,降低了机匣支板因型壳强度偏低而在蒸汽脱蜡过程中易开裂问题;通过在背层支板里填砂和加插不锈钢管(刚玉管)两种方式结合,避免了整体优化制壳工艺、专门配制支板充芯材料和人为重点干预支板涂挂等传统繁琐方法,不仅简单,方便,保证了工艺的稳定性,还可以防止支板变形和和厚薄不均,及保持内外压力平衡,最终降低机匣深窄支板结构开裂的风险,提升了型壳质量;本发明解决了钛合金机匣型壳深窄支板结构在蒸汽脱蜡过程中易开裂的问题,避免了机匣支板开裂而导致型壳报废的问题,有效保证了型壳质量。

技术研发人员:郭振,刘建伟,彭发根,徐王晔,张弘弘

受保护的技术使用者:航发优材(镇江)钛合金精密成型有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!