一种筒型薄壁铸件的热处理防变形装置及安装拆卸方法与流程

本发明属于铸造工艺,尤其涉及一种筒型薄壁铸件的热处理防变形装置及安装拆卸方法。

背景技术:

1、热处理作为提升金属材料性能的主要手段,是每个铸件都要进行的处理方式。由于铸件在进行热处理时,需要进行高温加热和低温冷却,所以圆筒薄壁类铸件在进行热处理时所面对的环境非常恶劣,难免会产生变形,导致铸件的失效。

2、对于这类热处理时容易发生变形的筒型薄壁类铸件,急需一种防变形装置,在进行热处理时对圆筒薄壁铸件起到一个的定型支撑和保护的作用,对于提升铸件合格率具有极大的帮助。

3、对于这类热处理防变形装置主要解决以下技术难题:1.在热处理时能够对铸件起到定型支撑的作用,防止圆筒薄壁铸件的变形;2.能够保证铸件和冷却液接触充分,使得铸件在低温冷却阶段时能够及时冷却;3.装置各部分应相对独立,配合稳固,以防随铸件搬运、吊装、热处理时变形损伤铸件,且方便拆装。

技术实现思路

1、本发明解决的技术问题:本发明提供一种可靠的、稳定的、可重复使用的筒型薄壁铸件的热处理防变形装置及安装拆卸方法,解决筒型薄壁铸件在热处理时发生变形失效的问题。

2、为达到上述目的,本发明采用如下技术方案予以实现。

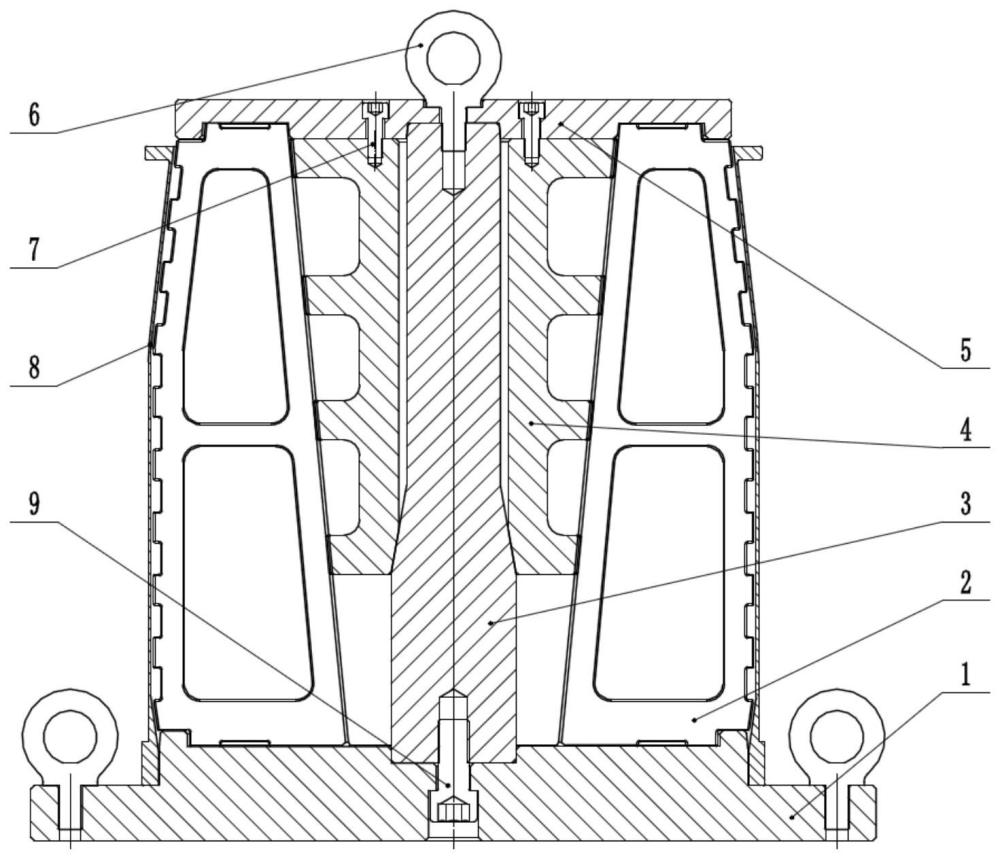

3、第一方面,本发明提供一种筒型薄壁铸件的热处理防变形装置,包括底座1、支撑块2、中心轴3、中心块4、端盖5、吊环6、螺钉7、筒型薄壁型铸件8、螺钉9;所述中心块4和端盖5通过螺钉7固定在一起,所述中心轴3、端盖5和底座1,通过吊环6和螺钉9进行连接,所述支撑块2通过中心块4、底座1、端盖5进行固定,对筒型薄壁型铸件8起到支撑定型的作用。

4、进一步的,所述底座1上设有第一流道孔1-1,第一挡边1-2,第一中心槽1-3;所述端盖5上设有第二流道孔5-1,第二挡边5-2,第二中心槽5-3;

5、第一流道孔1-1和第二流道孔5-1在热处理时用于流过冷却液;第一挡边1-2和第二挡边5-2用于支撑块2的限位,用于保证铸件的定位精度;第一中心槽1-3和第二中心槽5-3用于中心轴3的定心。

6、进一步的,所述支撑块2设有流道孔2-1和横向流道2-2,保证冷却液能够在防变形装置中自由流动,使得筒型薄壁铸件和冷却液能够充分的接触;且所述支撑块2中设有加强筋。

7、进一步的,所述中心轴3设有斜面3-1,对中心块4起到引导定心的作用,保证所有零件能够同轴。

8、进一步的,支撑块2、中心块4、底座1、端盖5之间采用大面配合。

9、第二方面,本发明提供一种筒型薄壁铸件的热处理防变形装置的安装方法,所述安装方法为:

10、将底座1与中心轴3通过螺钉9固定,并将4个支撑块2放到底座1上,然后将筒型薄壁铸件8放入到底座1上;最后,将安装好中心块4的端盖5沿中心轴3向下安装,安装好后通过螺钉紧固。

11、进一步的,在常温下安装好防变形装置之后,将筒型薄壁铸件和防变形装置一同进行热处理,由于防变形装置设置有加强筋,在加热和冷却时可以有效的保护筒型薄壁铸件,防止筒型薄壁铸件变形。

12、第三方面,本发明提供一种筒型薄壁铸件的热处理防变形装置的拆卸方法,所述拆卸方法为:

13、热处理工艺结束之后,首先拆下吊环6,取出端盖5以及中心块4,之后移动4个支撑块内缩脱离筒型薄壁铸件,随后便可取出热处理之后的筒型薄壁铸件。

14、本发明相对现有技术主要取得了以下技术效果:

15、(1)支撑块2通过底座1、中心块4和端盖5固定,对于圆筒薄壁铸件起到一个支撑定型的作用,提高圆筒薄壁铸件热处理时的合格率;

16、(2)防变形装置内部设有流道,可以让冷却液在防变形装置内部自由的流通,保证了铸件和冷却液接触充分,使得铸件能够及时冷却;

17、(3)支撑块2、中心块4以及铸件8通过面接触,各部分应相对独立,配合稳固,且方便拆装,防变形装置的鲁棒性强。

技术特征:

1.一种筒型薄壁铸件的热处理防变形装置,其特征在于,包括底座(1)、支撑块(2)、中心轴(3)、中心块(4)、端盖(5)、吊环(6)、螺钉(7)、筒型薄壁型铸件(8)、螺钉(9);所述中心块(4)和端盖(5)通过螺钉(7)固定在一起,所述中心轴(3)、端盖(5)和底座(1),通过吊环(6)和螺钉(9)进行连接,所述支撑块(2)通过中心块(4)、底座(1)、端盖(5)进行固定,对筒型薄壁型铸件(8)起到支撑定型的作用。

2.根据权利要求1所述的一种筒型薄壁铸件的热处理防变形装置,其特征在于,所述底座(1)上设有第一流道孔(1-1),第一挡边(1-2),第一中心槽(1-3);所述端盖(5)上设有第二流道孔(5-1),第二挡边(5-2),第二中心槽(5-3);

3.根据权利要求1所述的一种筒型薄壁铸件的热处理防变形装置,其特征在于,所述支撑块(2)设有流道孔(2-1)和横向流道(2-2),保证冷却液能够在防变形装置中自由流动,使得筒型薄壁铸件和冷却液能够充分的接触;且所述支撑块(2)中设有加强筋。

4.根据权利要求1所述的一种筒型薄壁铸件的热处理防变形装置,其特征在于,所述中心轴(3)设有斜面(3-1),对中心块(4)起到引导定心的作用,保证所有零件能够同轴。

5.根据权利要求1所述的一种筒型薄壁铸件的热处理防变形装置,其特征在于,支撑块(2)、中心块(4)、底座(1)、端盖(5)之间采用大面配合。

6.如权利要求1-5中任一项所述的一种筒型薄壁铸件的热处理防变形装置的安装方法,其特征在于,所述安装方法为:

7.根据权利要求6所述的一种筒型薄壁铸件的热处理防变形装置的安装方法,其特征在于,在常温下安装好防变形装置之后,将筒型薄壁铸件和防变形装置一同进行热处理,由于防变形装置设置有加强筋,在加热和冷却时可以有效的保护筒型薄壁铸件,防止筒型薄壁铸件变形。

8.如权利要求1-5中任一项所述的一种筒型薄壁铸件的热处理防变形装置的拆卸方法,其特征在于,所述拆卸方法为:

技术总结

本发明属于铸造工艺技术领域,公开了一种筒型薄壁铸件的热处理防变形装置及安装拆卸方法。包括底座、支撑块、中心轴、中心块、端盖、吊环、螺钉、筒型薄壁型铸件、螺钉;所述中心块和端盖通过螺钉固定在一起,所述中心轴、端盖和底座,通过吊环和螺钉进行连接,所述支撑块通过中心块、底座、端盖进行固定,对筒型薄壁型铸件起到支撑定型的作用,解决筒型薄壁铸件在热处理时发生变形失效的问题。

技术研发人员:尹相茗,贾红梅,王冬健,龙光强,任崇丽

受保护的技术使用者:中国航发哈尔滨东安发动机有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!