一种基板玻璃的玻璃液均化稳定供料系统及方法与流程

本实发明属于基板玻璃制造领域,具体涉及一种基板玻璃的玻璃液均化稳定供料系统及方法。

背景技术:

1、生产基板玻璃时,首先在池炉中需要将相应的配合料经高温熔融成玻璃液,之后在铂金通道中依次通过升温澄清和降温搅拌等一系列工艺,进而使得高温玻璃液的温度达到满足基板玻璃成型供料的条件,最终通过溢流下拉法完成基板玻璃的生产。

2、供料装置是基板玻璃生产制造过程中的关键设备之一,其主要的功能是将基板玻璃的玻璃液稳定且均匀的供给成型,实现成型的高质量溢流下拉。

3、高质量的溢流下拉需要持续且稳定的供料措施,即实现玻璃液的均化和引出量保持稳定性,以及玻璃液的温度均匀性。然而当前的供料装置往往是通过单侧加热器实现对玻璃液的持续加热,这会使得供料时玻璃液的中心温度和表面温度很容易产生差异,导致玻璃液的温度不均匀,同时增长了玻璃液对温度的反应时间,无法实现引出量调整的快速反应与精准控制,从而进一步影响通过溢流下拉法成型的基板玻璃品质,最终导致基板玻璃厚度的不均匀、应力及翘曲不满足要求。

技术实现思路

1、针对现有技术中存在的问题,本发明提出一种基板玻璃的玻璃液均化稳定供料系统及方法,实现了基板玻璃的玻璃液引出量的自动化控制,解决了人工经验调节引出量带来误差与滞后性、成型玻璃液温度不均匀性导致的基板玻璃缺陷问题,有效地提高了生产效率。

2、本发明是通过以下技术方案来实现:

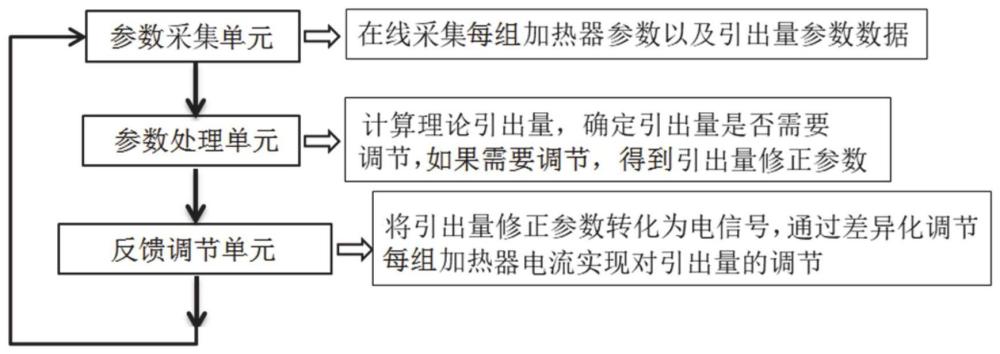

3、一种基板玻璃的玻璃液均化稳定供料系统,包括第一供料管、l型的第二供料管、外加热器、内加热器,以及参数采集单元、参数处理单元和反馈调节单元;

4、所述第一供料管的上下管口与外界连通,第一供料管一侧的入口与基板玻璃的玻璃液供料装置的出口管连通,第二供料管的上管口设有密封盖,第一供料管的下管口垂直固定且密封贯穿在密封盖中,第二供料管的下管口与马弗炉连通;

5、所述内加热器为圆柱形,沿轴向固定在第一供料管中,内加热器的外壁设有铂金套管,铂金套管与玻璃液接触,外加热器包覆在第一供料管的外壁,内加热器包括若干个内加热单元,外加热器包括与内加热单元一一对应的若干外加热单元,一个内加热单元和与之相应的外加热单元组成一组加热器,反馈调节单元分别连接每组加热器中内加热单元和外加热单元的电源控制端;

6、所述参数处理单元连接反馈调节单元,参数采集单元用于采集第二供料管中玻璃液液位高度和第二供料管出口的玻璃液温度,参数处理单元用于计算玻璃液的理论引出量与目标引出量的差值,反馈调节单元用于调节每组加热器中内加热单元和外加热单元的电流值。

7、优选的,所述密封盖上位于第一供料管两侧的位置安装有进气管与出气管,进气管上设有第一气体单向阀,出气管上设有第二气体单向阀,第一气体单向阀和第二气体单向阀相反设置,第一气体单向阀上安装有第一压力变化传感器和第一信号发射装置,第二气体单向阀上安装有第二压力变化传感器和第二信号发射装置。

8、优选的,所述内加热器的主体结构为圆柱形的耐火砖,耐火砖下端面固定设有三角形的铂金引流头,耐火砖的外壁开设有用于缠绕加热丝的凹槽,所述凹槽中缠绕有若干段加热丝,所述加热丝的丝径小于凹槽深度,每段加热丝的两端均从耐火砖的内部引出到第一供料管外形成一个内加热单元,耐火砖外壁包裹有第一填充料层,第一填充料层外壁紧密套接有铂金套管,铂金套管与铂金引流头上端平齐。

9、优选的,所述外加热器包括耐火砖层、第二填充料层和保温砖,耐火砖层设置在第一供料管的外侧,耐火砖层内壁设有用于缠绕加热丝的凹槽,所述凹槽中缠绕有与内加热单元个数相同的若干段加热丝,所述加热丝的丝径小于凹槽深度,每段加热丝的两端均从耐火砖层内部引出到第一供料管外形成一个外加热单元,第二填充料层填充在第一供料管和耐火砖层之间,保温砖紧密包裹在耐火砖层的外壁。

10、一种基板玻璃的玻璃液均化稳定供料方法,基于上述任意一项所述的基板玻璃的玻璃液均化稳定供料系统,包括如下步骤:

11、s1,参数采集单元在预设的时间段内,采集第二供料管中玻璃液的液位高度和第二供料管出口的玻璃液温度;

12、s2,参数处理单元根据采集的液位高度和温度,先计算理论引出量,之后确定理论引出量与目标引出量的差值θ,根据|θ|与引出量阈值θ1的关系,得到引出量修正参数;

13、s3,当|θ|小于或等于θ1时,反馈调节单元不对每组加热器中的内加热单元和外加热单元进行控制;

14、当|θ|大于θ1且|θ|与θ1的差值为正值时,调节反馈单元先将引出量修正参数转化为电信号,之后将电信号转化为供料总功率修正参数p修a,再将p修a差异化分配给每组加热器中的内加热单元和外加热单元,得到pna1,pna2,最后根据pna1,pna2得到需要下调的每组加热器中内加热单元的电流ina1和外加热单元的电流ina2;

15、当|θ|大于θ1且|θ|与θ1的差值为负值时,调节反馈单元先将引出量修正参数转化为电信号,之后将电信号转化为供料总功率修正参数p修b,再将p修b差异化分配给每组加热器中的内加热单元和外加热单元,得到pnb1,pnb2,最后根据pnb1,pnb2得到需要上调的每组加热器中内加热单元的电流inb1和外加热单元的电流inb2;

16、s4,经s3电流修正后,每组加热器中,内加热单元对铂金套管8加热的有效功率与外加热单元对第一供料管加热的有效功率相等,循环进行s1~s3的过程,直至|θ|小于或等于θ1为止。

17、进一步,先预采集s1中的h和t,然后通过对最小二乘支持向量机算法进行训练,得到模型f(t、h),s2再将采集的h和t代入模型f(t、h)中,得到理论引出量。

18、进一步,s2中所述理论引出量的波动值为δ,δ为0~30kg/h。

19、进一步,s3中,第n组加热器的内加热单元功率变化值δpn1和外加热单元功率变化值δpn2,与第n-1组加热器的内加热单元功率变化值δp(n-1)1和外加热单元功率变化值δp(n-1)2满足下式:(δpn1+δpn2)=(δp(n-1)1+δp(n-1)2)+k;

20、其中:δpn1、δpn2、δp(n-1)1和δp(n-1)2的单位均为kw,k为正数,第一供料管顶部的加热器中内加热单元功率变化值和外加热单元功率变化值总和最大,第一供料管底部的加热器中内加热单元功率变化值和外加热单元功率变化值总和最小。

21、进一步,所述δpn1、δpn2、δp(n-1)1和δp(n-1)2的取值范围为0.01~0.2kw。

22、进一步,s3中,pna1与ina1满足如下公式:

23、

24、pna2与ina2满足如下公式:

25、

26、其中:pna1,pna2分别为内加热单元对铂金套管的有效功率、外加热单元对第一供料管加热的有效功率,单位均为kw;ina1,ina2的单位均为a;ρna1,ρna2分别为内加热单元加热丝和外加热单元加热丝的电阻率,单位均为μω·cm;lna1,lna2分别为内加热单元加热丝和外加热单元加热丝的长度,单位均为cm;dna1,dna2分别为内加热单元和外加热单元加热丝的直径,单位均为cm;βna1,βna2分别为内加热单元对铂金套管加热的转化系数、外加热单元对第一供料管加热的转化系数;

27、pnb1与inb1满足如下公式:

28、

29、pnb2与inb2满足如下公式:

30、

31、其中:pnb1,pnb2分别为内加热单元对铂金套管的有效功率、外加热单元对第一供料管加热的有效功率,单位均为kw;inb1,inb2的单位均为a;ρnb1,ρnb2分别为内加热单元加热丝和外加热单元加热丝的电阻率,单位均为μω·cm;lnb1,lnb2分别为内加热单元加热丝和外加热单元加热丝的长度,单位均为cm;dnb1,dnb2分别为内加热单元和外加热单元加热丝的直径,单位均为cm;βnb1,βnb2分别为内加热单元对铂金套管加热的转化系数、外加热单元对第一供料管加热的转化系数。

32、与现有技术相比,本发明具有以下有益的技术效果:

33、本发明一种基板玻璃的玻璃液均化稳定供料系统,基板玻璃的玻璃液供料装置可利用其出口管将玻璃液通过第一供料管送入第二供料管,在第二供料管中形成一定的液位高度。内加热器和外加热器通过与玻璃液接触从而可分为若干组独立的加热器对玻璃液进行加热,方便控制玻璃液的引出量。参数采集单元可采集第二供料管中玻璃液的液位高度和第二供料管出口的玻璃液温度,之后参数处理单元可计算出玻璃液的理论引出量与目标引出量的差值,方便反馈调节单元调节每组加热器中内加热单元和外加热单元的电流值。本发明通过内外部加热器设置以及差异化调节内部与外部加热器电流,实现对玻璃液内部与外部温度的同升同降,保证引出量调节过程中玻璃液温度均匀性,解决了成型玻璃液温度不均匀性导致的基板玻璃缺陷问题,实现了对每组加热器的供料调节和玻璃基板引出量的自动化控制,进一步实现引出量调整的快速反应与精准控制。

34、本发明一种基板玻璃的玻璃液均化稳定供料方法,在工艺要求的时间段内,参数采集单元采集第二供料管中玻璃液的液位高度和第二供料管出口的玻璃液温度,然后参数处理单元可通过这些供料引出量参数数据计算实时理论引出量与目标引出量的差值,确定引出量修正参数,并将引出量修正参数转化为电信号,电信号可进一步转化为供料总功率参数,按照一定分配系数将供料槽总功率传递给每组加热器,最终差异化调节内部与外部加热器电流对供料装置中的玻璃液进行加热,当差值的绝对值大于引出量阈且差值本身为正值时,说明此时的实时理论引出量大于工艺需要的引出量,因此需要下调每组加热器中内加热单元的电流和外加热单元的电流,反之为负值时,说明此时的实时理论引出量小于工艺需要的引出量,需要上调每组加热器中内加热单元的电流和外加热单元的电流,可实现了对每组加热器的供料调节和玻璃基板引出量的自动化控制,提升了成型供料玻璃液温度均匀性,进一步实现引出量调整的快速反应与精准控制,解决了人工经验调节引出量带来误差与滞后性,改善提升基板玻璃生产品质。本发明通过内外加热器设置使得缩短了对玻璃液加热时间,继而缩短了引出量调控反应时间,可实现引出量调整的快速反应与精准控制,有效提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!