一种增程式电动车减速器齿轮用钢及其制造方法与流程

本发明属于钢铁冶金领域,具体涉及齿轮钢及其制造方法。

背景技术:

1、增程式电动车(erev),在电量充裕的情况下,是通过电池组供应能量,再由电机驱动车辆;当电量不足时,增程式电动车可以通过增程器(内燃机)工作直接为电池组储能,以达到增加续航里程的目的。而纯电动车只能通过外部电源进行储能,显然增程式电动车更具使用灵活性。增程式电动车打消了续航焦虑,又具有电动车的驾驶特性。增程式电动车减速器是一种由封闭在刚性壳体内的齿轮传动、蜗杆传动、齿轮-蜗杆传动所组成的独立部件,在电机和工作机之间起匹配转速和传递转矩的作用,使电机尽可能工作在高效率区间。增程式电动车减速器具有转速高,工作时间相较普通电动车更长的特点,因此对齿轮钢的强度、硬度、晶粒度、疲劳寿命都提出了很高要求。

技术实现思路

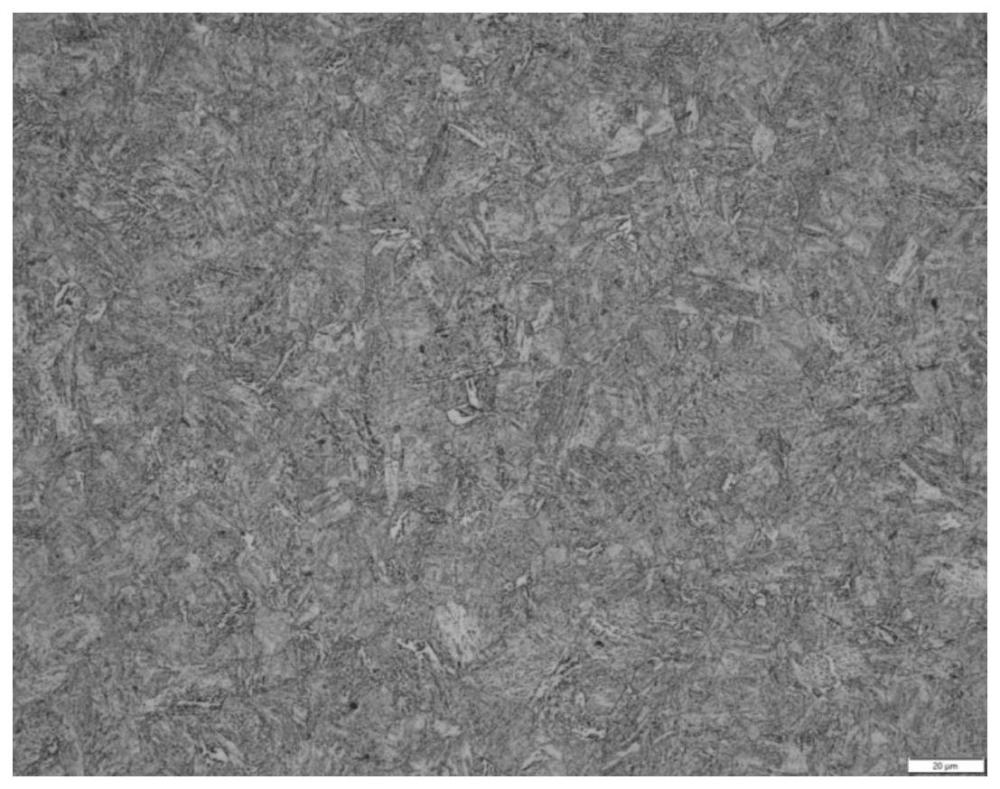

1、本发明为满足增程式电动车减速器齿轮用钢的要求,开发了一种增程式电动车减速器齿轮用钢及其制造方法,钢材高温晶粒度(970℃保温5小时后水淬)达到7.0级-9.0级;钢材经调质处理后(870℃油淬和200℃回火),距离淬火端面11mm位置处钢材的硬度j11为32hrc-35hrc,该位置处马氏体组织的含量为50%-60%,同时在该热处理状态下钢材的抗拉强度为1150mpa-1300mpa。

2、本发明的技术方案为:一种增程式电动车减速器齿轮用钢,本发明钢种的化学成分重量百分比为c:0.19~0.22%,si:0.20~0.30%,mn:0.40~0.55%,cr:0.60~0.80%,p:≤0.018%,s:≤0.003%,mo:0.23~0.28%,nb:0.047~0.074%,n:0.0070~0.0110%,b:0.0019~0.0023%,nb/n≥6.7,余量为fe及不可避免的杂质。

3、本发明钢各化学元素对应的主要作用及设计依据是:

4、c:碳是影响钢材抗拉强度与硬度的最主要元素,本发明钢加入适量的碳元素能确保钢材拥有稳定的抗拉强度,同时为确保距离淬火端面11mm位置处钢材的硬度为32hrc-35hrc,该位置处马氏体组织的含量为50%-60%,钢中选择加入的碳元素必须稳定,不能够有较大幅度的波动。因此,碳含量选择范围为0.19~0.22%。

5、si:本发明中加入硅元素,起到一定的脱氧与还原作用。硅含量选择范围为0.20~0.30%。

6、mn:在钢中加入一定含量的锰元素,可以提升钢材的淬透性。但是过高的锰会增加钢晶粒粗化的倾向,同时也会降低钢材的回火脆性。因此,锰含量选择范围为0.40~0.55%。

7、cr:在本发明钢中加入铬元素,一方面是为了提高钢材的淬透性,另一方面是为了在高温渗碳过程中形成铬的碳化物(该发明钢种属于高温渗碳钢,渗碳热处理工艺为970℃环境下保温5小时),从而提升齿轮表面的耐磨性与疲劳强度。铬含量选择范围为0.60~0.80%。

8、p:磷是钢中有害元素,增加钢的冷脆性,降低塑性。本发明p:≤0.018%。

9、s:硫在钢中容易形成长条状的硫化物,长条状硫化物偏聚的区域钢材的抗拉强度明显下降,本发明钢中硫元素的存在不利于钢材整体抗拉强度的稳定性。因此,本发明钢中应严格控制钢中的硫含量,s:≤0.003%。

10、mo:钼能在高温渗碳后的渗碳层中起到降低碳化物在晶界上形成连续网状的作用,并且减少了渗碳层中残留的奥氏体,增加了齿轮渗碳层的耐磨性与疲劳强度,提高了齿轮的疲劳寿命。因此,本发明钼含量选择范围为0.23-0.28%。

11、nb:铌与氮形成的氮化铌有细化晶粒的作用,氮化铌在钢材中的溶解温度较高,特别是低碳齿轮钢中的氮化铌,其溶解温度超过了1000℃,因此氮化铌在高温状态下(970℃)仍具有优异的钉扎晶界能力。微量的铌可以在不影响钢的塑性或韧性的情况下提高钢的强度。本发明铌含量选择范围为0.047~0.074%。

12、n:钢中的氮优先与铌结合形成的氮化铌可在晶界上析出,氮化铌能提高晶界高温下的强度,增加钢的疲劳寿命。但是过量的氮会与本发明钢后期加入的硼相结合,使硼元素失去提升钢材淬透性的能力,而且常温下氮在铁素体中溶解度很低,钢中过饱和的氮在常温放置过程中会以fe4n形式析出而使钢变脆,降低钢材的疲劳寿命。因此,本发明钢中的氮含量的设计范围为n:0.0070~0.0110%,并且需要满足nb/n≥6.7。

13、b:本发明钢中加入微量硼的主要目的是显著增加钢的淬透性,从而节约锰、铬、钼合金,因硼元素与氮元素有很强的亲和力,为使得加入的硼全部以单质形式存在,硼需要在rh炉真空脱气后加入,因经过较长时间的冶炼,氮元素已全部与铌元素相结合,形成了稳定的氮化铌,此时加入的硼全部会以单质形式存在,单质的硼完全起到了提升钢材淬透性的作用,有利于稳定钢材的淬透性。因硼元素对钢材的淬透性影响极大,硼元素控制在较窄的范围内可以有效的减小钢材淬透性与抗拉强度的波动,从而为本发明钢距离淬火端面11mm位置处的硬度稳定控制,该位置处组织含量的稳定控制,以及在该热处理状态下(870℃油淬+200℃回火)钢材的抗拉强度的稳定控制提供了有力的保障。因此,本发明钢硼元素选择了较窄的范围b:0.0019-0.0023%。

14、上述一种增程式电动车减速器齿轮用钢的制造方法,制造流程:kr机械双向搅拌→转炉冶炼→精炼→真空脱气处理→连铸方坯→轧制成圆钢,具体包含如下工艺步骤:

15、(1)首先采用kr机械双向搅拌法进行高效的铁水脱硫,将耐火材料制成的两个同轴、同心、不同大小的十字轴结构的搅拌头插入铁水罐液面下一定深处,并使这两个十字轴结构的搅拌头进行同轴、同心反方向高速旋转。借这种高效的双向机械搅拌作用使脱硫剂颗粒在铁水中更均匀、分散并且细化,从而达到快速、高效、深度脱硫的作用。铁水脱硫后的硫含量可以稳定控制在≤0.002%,脱硫时间为10-15min。脱硫处理后的铁水,须将浮于铁水表面的脱硫渣完全去除。

16、(2)转炉使用脱硫铁水、含钼废钢以及钼酸钙(camoo4)进行冶炼,冶炼后的钢水钼含量控制在0.23-0.28%。传统的冶炼工艺,基本采用钼铁作为冶炼含钼合金钢的添加剂,但是钼铁价格很高,并且钼铁在生产过程中也存在环境污染;也有少量采用廉价初级原料氧化钼(moo3)作为含钼合金钢的添加剂,但是氧化钼(moo3)的沸点较低,仅为1155℃,转炉冶炼过程中氧化钼加入到高温的钢液(1600℃左右)中挥发较快,钼的收得率较低,造成了不必要的浪费。本发明在转炉冶炼过程中加入高温下(1600℃左右)较为稳定的钼酸钙(camoo4)与稳定的含钼废钢,避免了钼元素的挥发,提升了钼的收得率,降低了含钼钢的生产成本。

17、(3)精炼前期先喂入mnn线,调整钢水中的n含量至0.0070-0.0110%,然后依据钢水中的氮含量向钢水中加入铌铁,精炼结束后钢水中的nb/n≥6.7,确保钢水中全部的氮元素与铌元素相结合,形成氮化铌。精炼后的钢水入rh炉真空脱气,真空脱气后往钢水中加入feb,调整钢液的硼含量至0.0019-0.0023%,因钢中的氮元素在冶炼过程中已完全与铌元素结合,形成了氮化铌,rh真空脱气处理结束后加入的硼元素全部以单质形式存在,起到提升钢材淬透性与抗拉强度的作用。

18、(4)真空脱气后的钢水转连铸工序,连铸浇铸过程采用全流程保护浇铸处理,并且连铸生产过程优选采用无氮耐火材。

19、优选地,精炼后的钢水表面立即采用无氮覆盖剂进行覆盖;真空脱气过程采用惰性气体氩气作为提升气。采用以上措施防止精炼至连铸过程中钢水增氮,保证了钢水中的nb/n≥6.7,钢液中的单质硼元素不被氮化。

20、本发明针对一种增程式电动车减速器齿轮用钢,成分上采用低碳、低硫,并且添加一定含量的钼元素以及微量的铌、氮元素,保证nb/n≥6.7。本发明采用kr机械双向搅拌实现了快速、高效、深度脱硫;转炉加入含钼废钢、钼酸钙提升了钼的收得率,降低了生产成本;精炼前期喂mnn线调整氮含量,然后加铌铁,确保nb/n≥6.7;rh真空脱气处理结束后加入feb,调整钢液中的硼含量;

21、精炼后的钢水表面立即采用无氮覆盖剂进行覆盖,rh真空脱气过程采用惰性气体氩气作为提升气,连铸浇铸过程采用全流程保护浇铸处理,并且连铸生产过程采用无氮耐火材,采用以上措施防止精炼至连铸过程中钢水增氮,保证了钢水中的nb/n≥6.7,钢液中的单质硼元素不被氮化。最终生产出的一种增程式电动车减速器齿轮用钢,钢材高温晶粒度(970℃保温5小时后水淬)控制在7.0级-9.0级;钢材870℃油淬后经200℃回火,距离淬火端面11mm位置处钢材的硬度为32hrc-35hrc,该位置处马氏体组织的含量为50%-60%,其余组织为贝氏体,同时在该热处理状态下(870℃油淬+200℃回火)钢材的抗拉强度为1150mpa-1300mpa。

22、与现有技术相比,本发明的优点在于:

23、(1)成分上采用低碳、低硫,并且添加一定含量的钼元素以及微量的铌、氮元素,确保nb/n≥6.7。较窄的化学成分设计,保证了钢材晶粒度等级范围较窄,淬火后钢材的硬度与组织以及抗拉强度更加稳定。

24、(2)首先采用kr机械双向搅拌法进行高效的铁水脱硫,将耐火材料制成的两个同轴、同心、不同大小的十字轴结构的搅拌头插入铁水罐液面下一定深处,并使这两个十字轴结构的搅拌头进行同轴、同心反方向高速旋转。借这种高效的双向机械搅拌作用使脱硫剂颗粒在铁水中更均匀、分散并且细化,从而达到快速、高效、深度脱硫的作用。铁水脱硫后的硫含量可以稳定控制在≤0.002%,脱硫时间为10-15min。与现有kr机械单向搅拌法相比,kr机械双向搅拌法脱硫时间短,脱硫剂的用量少,脱硫的效果更好。

25、(3)转炉使用脱硫铁水、含钼废钢以及钼酸钙(camoo4)进行冶炼,冶炼后的钢水钼含量控制在0.23-0.28%。传统的冶炼工艺,基本采用钼铁作为冶炼含钼合金钢的添加剂,但是钼铁价格很高,并且钼铁在生产过程中也存在环境污染;也有少量采用廉价初级原料氧化钼(moo3)作为含钼合金钢的添加剂,但是氧化钼(moo3)的沸点较低,仅为1155℃,转炉冶炼过程中氧化钼加入到高温的钢液(1600℃左右)中挥发较快,钼的收得率较低,造成了不必要的浪费。本发明在转炉冶炼过程中加入高温下(1600℃左右)较为稳定的钼酸钙(camoo4)与稳定的含钼废钢,避免了钼元素的挥发,提升了钼的收得率,降低了含钼钢的生产成本。

26、(4)精炼前期先喂入mnn线,调整钢水中的n含量至0.0070-0.0110%,然后再向钢水中加入铌铁,精炼结束后钢水中的nb/n≥6.7,确保钢水中全部的氮元素与铌元素相结合,形成氮化铌。精炼后的钢水入rh炉真空脱气,真空脱气后往钢水中加入feb,调整钢液中的硼含量至0.0019-0.0023%,因钢中的氮元素在前期已完全与铌元素结合,形成了氮化铌,rh真空脱气处理结束后加入的硼元素全部以单质形式存在,起到提升钢材淬透性与抗拉强度的作用。

27、(4)精炼后的钢水表面立即采用无氮覆盖剂进行覆盖;rh真空脱气过程采用惰性气体氩气作为提升气;连铸浇铸过程采用全流程保护浇铸处理,并且连铸生产过程采用无氮耐火材。采用以上措施防止精炼结束后至连铸过程中钢水增氮,保证了钢水中的nb/n≥6.7,可以完全杜绝钢液中的单质硼被氮化。

28、(5)按照本方法发明生产的一种增程式电动车减速器齿轮用钢,具备高温晶粒度细小并且稳定;钢材淬火+低温回火后距淬火端面11mm位置处硬度为32hrc-35hrc,组织为马氏体+贝氏体,马氏体的含量50%-60%;钢材870℃油淬+200℃回火后钢材抗拉强度可以稳定控制在1150mpa-1300mpa的特点。

- 还没有人留言评论。精彩留言会获得点赞!