一种高锰钒液无铵沉钒的方法与流程

本发明涉及湿法冶金、有色冶金、钒化工,并且更具体地,涉及一种高锰钒液无铵沉钒的方法。

背景技术:

1、钒属于高熔点稀有金属,其延展性好、硬度高、无磁性,以合金或化合物形式在冶金、航空、电池、催化领域应用广泛。钠化焙烧和钙化焙烧工艺是目前最成熟的两种以转炉钒渣为原料的提钒工艺。

2、目前,针对酸性钒液沉钒的现有技术主要有:授权公告号为cn107541599b的专利,公开了一种使用酸性高锰含钒浸出液制取高纯钒的制备方法,属于冶金生产工艺技术领域,该专利提供一种生产成本低,制取效果好的使用酸性高锰含钒浸出液制取高纯钒的制备方法,该制备方法先在强碱性条件下清除杂质锰,然后再在强酸性条件下沉淀、洗涤钒沉淀,最后煅烧所述的钒沉淀获得所述的高纯钒。授权公告号为cn111592042b的专利,公开了一种钒液无铵沉钒制备高纯五氧化二钒的方法,该方法包括如下步骤:步骤a:利用无铵沉钒剂对钒液进行水解沉钒,固液分离后获得水解沉钒产品;步骤b:利用有机酸稀溶液对水解沉钒产品进行纯化,固液分离并洗涤后获得纯化后的水解沉钒产品;步骤c:对纯化后的水解沉钒产品进行煅烧获得高纯五氧化二钒;采用本发明的方法制备五氧化二钒,沉钒率可高达98%以上,五氧化二钒纯度达到99.9%以上。公开号为cn112239806a的中国发明专利文献,公开了一种酸性高磷钒液提钒的方法,具体工艺如下:(1)向酸性高磷钒液中加入氧化剂,进行反应,然后过滤,得到过滤后的钒液;(2)调节步骤(1)得到的过滤后的钒液的ph值,进行加热,然后加入沉钒剂,进行反应,然后过滤,得到富钒沉淀物;(3)将步骤(2)得到的富钒沉淀物进行煅烧,得到五氧化二钒;其中,在步骤(1)中,氧化剂为过硫酸铵、过硫酸钠、氯酸钠、氯酸钾和双氧水中的至少一种。

3、目前技术中酸性铵盐沉钒的不足表现为以下两点:(1)沉钒浓度受到溶液中硫酸钠盐浓度的限制,溶液中的钒与钠以一定比例存在,在调节ph过程中,容易产生水解物或杂多酸等沉淀,(2)沉钒废水中的氨氮含量高,后续经过蒸发浓缩工艺得到硫酸钠与硫酸铵的混合盐,难以分离提纯,利用价值低;而无铵沉淀法需要大量硫酸和高温加热,工业生产成本高,对设备腐蚀严重,沉钒过程部分锰会形成钒酸锰沉淀,影响后续五氧化二钒纯度。

4、使用酸性提钒工艺对钒钛磁铁矿制备的钒浸出液含有较高含量的锰,常规的除锰方法有包括接触氧化法、过氧化氢氧化法、高锰酸钾氧化法、电化学氧化法。但这几种方法都适用于ph较高的环境,普遍不适用于强酸体系。而臭氧氧化法容易将二价锰氧化为高锰酸根,臭氧的量难以控制,且臭氧在水中溶解度低,臭氧发生装置昂贵、操作复杂,耗电量大,运行费用高。

5、因此,现有技术有待改进。

技术实现思路

1、本发明的目的是针对现有技术的不足,提供一种工艺简单,无需高温加热即可高效除锰沉钒的方法。

2、为了解决上述技术问题,本发明采用以下技术方案:

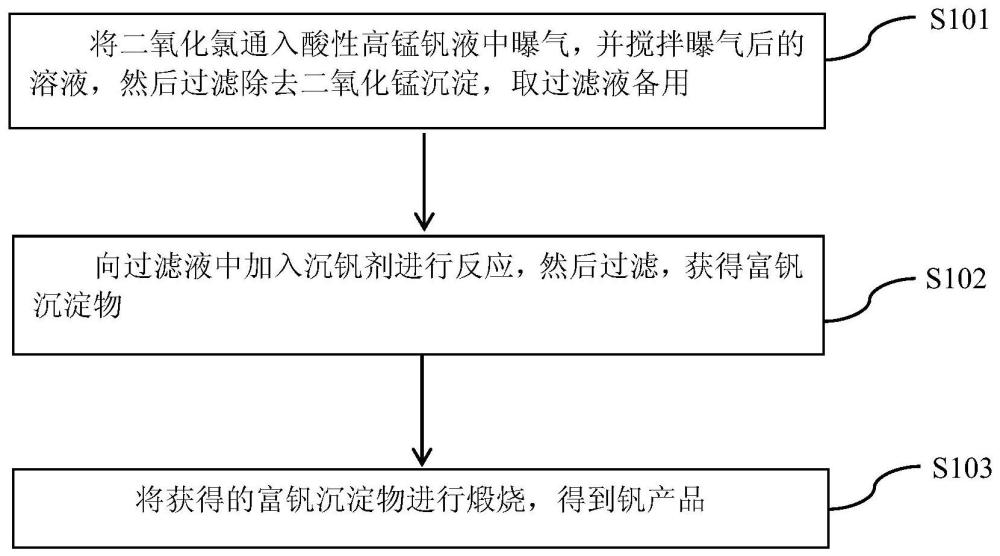

3、根据本发明的一方面,提供一种高锰钒液无铵沉钒的方法,包括以下步骤:

4、1)将二氧化氯通入酸性高锰钒液中曝气,并搅拌曝气后的溶液,然后过滤除去二氧化锰沉淀,取过滤液备用;

5、2)向过滤液中加入沉钒剂进行反应,然后过滤,获得富钒沉淀物;

6、3)将获得的富钒沉淀物进行煅烧,得到钒产品。

7、在本发明的一个实施例中,在步骤1)中,在酸性高锰钒液中,mn含量为5-12g/l、全钒含量为1-45g/l、na含量≤120g/l、si含量≤0.5g/l、fe含量≤0.1g/l以及ph≤3.5。

8、在本发明的一个实施例中,在步骤1)中,二氧化氯通入酸性高锰钒液的流量为1-3l/min,二氧化氯与锰离子摩尔比控制为2:5-2.2:5。

9、在本发明的一个实施例中,在步骤1)中,搅拌速度为300-400rpm。

10、在本发明的一个实施例中,在步骤1)中,曝气结束后继续反应15-30min,反应温度为15-35℃。

11、在本发明的一个实施例中,在步骤2)中,沉钒剂是三聚氰胺与六亚甲基四胺按照质量比9:1-10:1混合而成。

12、在本发明的一个实施例中,沉钒剂用量与溶液中全钒质量比为1:2-1.5:2。

13、在本发明的一个实施例中,在步骤2)中,沉钒时控制搅拌速度为300-400rpm,反应温度为25-50℃,反应时间为45-70min。

14、在本发明的一个实施例中,在步骤3)中,煅烧温度为500-600℃,煅烧时间为2-4h。

15、在本发明的一个实施例中,在步骤3)中,钒产品中v2o5品位≥98%,沉钒率≥98%。

16、通过采用上述技术方案,本发明相比于现有技术具有如下优点:

17、(1)本发明采用了二氧化氯与钒液中锰生成二氧化锰沉淀的方法,从而实现锰杂质的去除,解决了酸性溶液除锰难的问题。

18、(2)本发明采用三聚氰胺与六亚甲基四胺作为沉钒剂,具有来源广泛、价格低廉、反应温度低、沉钒效率高等优点,如全钒含量22g/l的钒液用本发明沉淀剂沉钒后溶液中钒浓度低于0.1g/l,且沉钒剂用量相比常规硫酸铵沉钒用量低。

19、(3)本发明沉钒过程沉钒剂与溶液中钒发生相互作用进入沉淀,不会产生氨氮废水,对环境友好,整个工艺对设备要求低,反应条件温和,生产成本低,便于大规模推广。

技术特征:

1.一种高锰钒液无铵沉钒的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述方法,其特征在于,在步骤1)中,在所述酸性高锰钒液中,mn含量为5-12g/l、全钒含量为1-45g/l、na含量≤120g/l、si含量≤0.5g/l、fe含量≤0.1g/l以及ph≤3.5。

3.根据权利要求1所述方法,其特征在于,在步骤1)中,二氧化氯通入酸性高锰钒液的流量为1-3l/min,二氧化氯与锰离子摩尔比控制为2:5-2.2:5。

4.根据权利要求1所述方法,其特征在于,在步骤1)中,搅拌速度为300-400rpm。

5.根据权利要求1所述方法,其特征在于,在步骤1)中,曝气结束后继续反应15-30min,反应温度为15-35℃。

6.根据权利要求1所述方法,其特征在于,在步骤2)中,沉钒剂是三聚氰胺与六亚甲基四胺按照质量比9:1-10:1混合而成。

7.根据权利要求6所述方法,其特征在于,沉钒剂用量与溶液中全钒质量比为1:2-1.5:2。

8.根据权利要求1所述方法,其特征在于,在步骤2)中,沉钒时控制搅拌速度为300-400rpm,反应温度为25-50℃,反应时间为45-70min。

9.根据权利要求1所述方法,其特征在于,在步骤3)中,煅烧温度为500-600℃,煅烧时间为2-4h。

10.根据权利要求1所述方法,其特征在于,在步骤3)中,钒产品中v2o5品位≥98%,沉钒率≥98%。

技术总结

本发明涉及一种高锰钒液无铵沉钒的方法,包括以下步骤:将二氧化氯通入酸性高锰钒液中曝气,并搅拌曝气后的溶液,然后过滤除去二氧化锰沉淀,取过滤液备用;向过滤液中加入沉钒剂进行反应,然后过滤,获得富钒沉淀物;将获得的富钒沉淀物进行煅烧,得到钒产品。本发明采用了二氧化氯与钒液中锰生成二氧化锰沉淀的方法,从而实现锰杂质的去除,解决了酸性溶液除锰难的问题。

技术研发人员:张林,林银河,杨雄,刘金川

受保护的技术使用者:攀钢集团西昌钒制品科技有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!