一种高压电缆连续生产线及使用该生产线的电缆生产工艺的制作方法

本申请涉及线缆生产的领域,尤其是涉及一种高压电缆连续生产线及使用该生产线的电缆生产工艺。

背景技术:

1、高压电缆是电力电缆的一种,是指用于传输1kv-1000kv之间的电力电缆,多应用于电力传输和分配;高压电缆从内至外,分别为到导电线芯,包覆在导线线芯外的绝缘层、包覆在绝缘层外的铝套和包覆在铝套外的包覆有耐磨保护层。

2、现有的高压电缆中的铝套通过铝板弯折焊接进行套设在绝缘层外的铝环,之后通过缩径装置对铝环缩径,使铝环内壁贴合绝缘层外壁包覆在绝缘层外形成铝套,铝套在生产过程中需要对铝环进行挤压,使铝环形变缩径,期间容易导致铝环破裂从而使成型后的铝套存在裂缝,影响成型后铝套的性能。

技术实现思路

1、为了降低铝套中产生裂缝的概率,本申请提供一种高压电缆连续生产线。

2、本申请提供的一种高压电缆连续生产线采用如下的技术方案:

3、一种高压电缆连续生产线,包括机体,所述机体上长度方向一端设置有若干开卷辊,机体长度方向另一端设置有收卷辊,所述机体于开卷辊和收卷辊之间设置有浇筑模具,所述浇筑模具朝向收卷辊一侧开设有模腔,浇筑模具朝向开卷辊一侧开设有若干线芯孔,所述线芯孔均连通模腔,浇筑模具侧壁上开设有绝缘层流道、铝液流道和保护层流道,绝缘层流道、铝液流道和保护层流道均连通模腔。

4、通过采用上述技术方案,通过浇筑模具将熔融的铝液浇筑成铝套,从而降低因缩径导致铝套中产生裂缝的概率。

5、可选的,所述铝液流道包括均开设在浇筑模具上的进液部和成型部,所述进液部一端贯穿浇筑模具连通浇筑模具外,所述成型部一端连通进液部,另一端连通模腔。

6、通过采用上述技术方案,成型部的设置能够使铝液成型后再包覆在线芯外。

7、可选的,所述绝缘层流道包括均开设在浇筑模具上的注入部、环形流道和支流道,所述注入部一端贯穿浇筑模具连通浇筑模具外,所述环形流道开设在注入部远离贯穿浇筑模具一端,环形流道沿浇筑模具截面呈环形分布,所述支流道有若干,若干支流道沿环形流道周向均匀分布,支流道一端连通环形流道另一端连通模腔。

8、通过采用上述技术方案,通过注入部将熔融的绝缘液注入环形流道内,之后通过多条支流道将绝缘液注入线芯和铝套之间,完成绝缘层的浇筑。

9、可选的,所述浇筑模具上开设有第一冷却腔,所述第一冷却腔设置在成型部外围。

10、通过采用上述技术方案,第一冷却腔的设置能够加快铝液的冷却成型。

11、可选的,所述浇筑模具上开设有第二冷却腔,所述第二冷却腔开设在模腔外围。

12、通过采用上述技术方案,第二冷却腔的设置能够加快绝缘层和保护层的冷却成型。

13、可选的,所述浇筑模具朝向开卷辊一端设置有绕线组件,所述绕线组件包括绕线齿轮、绕线齿圈和动力件,所述绕线齿轮有若干,绕线齿轮上开设有若干穿线孔,绕线齿轮对应线芯孔转动设置在浇筑模具上,所述绕线齿圈套设在绕线齿轮外,绕线齿圈转动设置在浇筑模具上,绕线齿圈与若干绕线齿轮均啮合,所述动力件安装在机体上,动力件驱动绕线齿圈转动。

14、通过采用上述技术方案,绕线组件的设置能够对多股铜丝进行绕设方便生产线缆时铜丝的绕设。

15、可选的,所述绕线组件可拆卸设置在浇筑模具上。

16、通过采用上述技术方案,可拆卸设置的绕线组件能够根据所需的铜丝数量更换选用合适的绕线组件。

17、可选的,所述机体上固设有安装台,所述浇筑模具可拆设置在安装台上。

18、通过采用上述技术方案,可拆卸设置的浇筑模具能够使生产线生产不同尺寸的高压电缆。

19、一种使用高压电缆连续生产线的高压电缆生产工艺,包括如下步骤:

20、s1:开卷,将钢丝卷安装在开卷辊进行开卷;

21、s2:绕卷,将开卷后的若干钢丝,等分成多份,并使每份都绕卷形成线芯,绕卷形成的线芯通过线芯孔进入浇筑模具的模腔内;

22、s3:浇筑铝套,将铝液从进液部送入成型部,在成型部内冷却成型成铝套后进入模腔,包覆在线芯外;

23、s4:浇筑绝缘层,将熔融的pvc聚乙烯从绝缘层流道通入模腔内,熔融的pvc聚乙烯在线芯和铝套之间填充并冷却形成绝缘层;

24、s5:浇筑保护层,将熔融的橡胶从保护层流道通入模腔,使熔融的橡胶在铝套外冷却形成一层保护层;

25、s6:收卷,将成型的电缆在收卷辊上进行收卷完成电缆的加工。

26、通过采用上述技术方案,铝的温度远远高于融化保护层和绝缘层的温度,而电缆的生产工艺通常由内向外进行,因此现有的电缆都是采用套设直径较大的铝套后对铝套进行缩径的方式进行铝套的生产,该生产过程中铝套容易出现裂缝,也容易因为挤压出现暗伤,从而影响铝套的功能,本申请通过改变传统的由内至外的加工顺序,规避了铝套需要挤压缩径的步骤,降低了铝套存在暗伤的概率,同时也通过单个模具进行共同浇筑的方式提升了生产效率,减少了生产所需的设备和放置设备所需的空间。

27、综上所述,本申请包括以下至少一种有益技术效果:

28、1.通过浇筑模具将熔融的铝液浇筑成铝套,从而降低因缩径导致铝套中产生裂缝的概率;

29、2.第一冷却腔的设置能够加快铝液的冷却成型;

30、3.第二冷却腔的设置能够加快绝缘层和保护层的冷却成型;

31、4.绕线组件的设置能够对多股铜丝进行绕设方便生产线缆时铜丝的绕设。

技术特征:

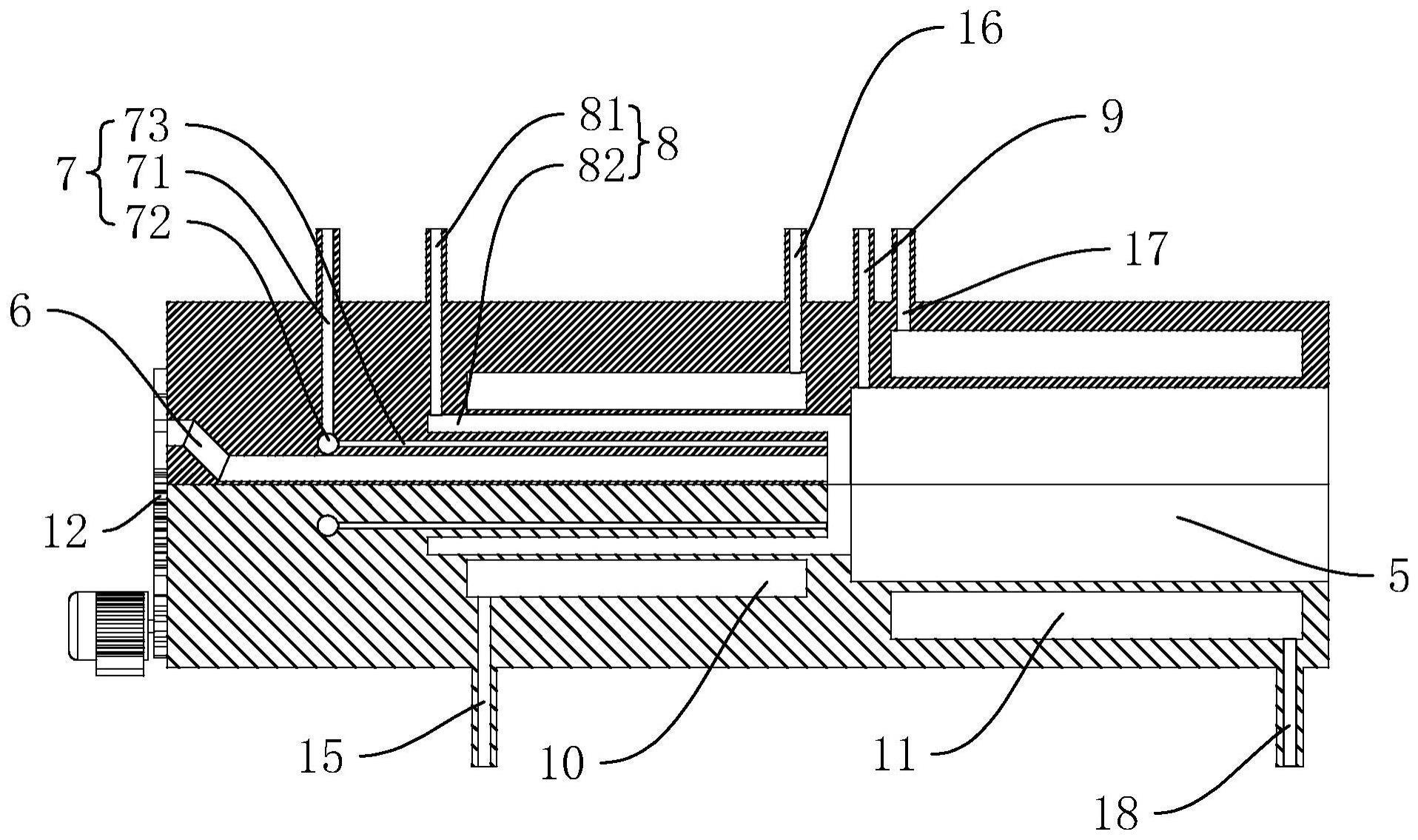

1.一种高压电缆连续生产线,包括机体(1),所述机体(1)上长度方向一端设置有若干开卷辊(2),机体(1)长度方向另一端设置有收卷辊(3),其特征在于:所述机体(1)于开卷辊(2)和收卷辊(3)之间设置有浇筑模具(4),所述浇筑模具(4)朝向收卷辊(3)一侧开设有模腔(5),浇筑模具(4)朝向开卷辊(2)一侧开设有若干线芯孔(6),所述线芯孔(6)均连通模腔(5),浇筑模具(4)侧壁上开设有绝缘层流道(7)、铝液流道(8)和保护层流道(9),绝缘层流道(7)、铝液流道(8)和保护层流道(9)均连通模腔(5)。

2.根据权利要求1所述的一种高压电缆连续生产线,其特征在于:所述铝液流道(8)包括均开设在浇筑模具(4)上的进液部(81)和成型部(82),所述进液部(81)一端贯穿浇筑模具(4)连通浇筑模具(4)外,所述成型部(82)一端连通进液部(81),另一端连通模腔(5)。

3.根据权利要求2所述的一种高压电缆连续生产线,其特征在于:所述绝缘层流道(7)包括均开设在浇筑模具(4)上的注入部(71)、环形流道(72)和支流道(73),所述注入部(71)一端贯穿浇筑模具(4)连通浇筑模具(4)外,所述环形流道(72)开设在注入部(71)远离贯穿浇筑模具(4)一端,环形流道(72)沿浇筑模具(4)截面呈环形分布,所述支流道(73)有若干,若干支流道(73)沿环形流道(72)周向均匀分布,支流道(73)一端连通环形流道(72)另一端连通模腔(5)。

4.根据权利要求3所述的一种高压电缆连续生产线,其特征在于:所述浇筑模具(4)上开设有第一冷却腔(10),所述第一冷却腔(10)设置在成型部(82)外围。

5.根据权利要求4所述的一种高压电缆连续生产线,其特征在于:所述浇筑模具(4)上开设有第二冷却腔(11),所述第二冷却腔(11)开设在模腔(5)外围。

6.根据权利要求2所述的一种高压电缆连续生产线,其特征在于:所述浇筑模具(4)朝向开卷辊(2)一端设置有绕线组件(12),所述绕线组件(12)包括绕线齿轮(121)、绕线齿圈(122)和动力件(123),所述绕线齿轮(121)有若干,绕线齿轮(121)上开设有若干穿线孔(19),绕线齿轮(121)对应线芯孔(6)转动设置在浇筑模具(4)上,所述绕线齿圈(122)套设在绕线齿轮(121)外,绕线齿圈(122)转动设置在浇筑模具(4)上,绕线齿圈(122)与若干绕线齿轮(121)均啮合,所述动力件(123)安装在机体(1)上,动力件(123)驱动绕线齿圈(122)转动。

7.根据权利要求1所述的一种高压电缆连续生产线,其特征在于:所述绕线组件(12)可拆卸设置在浇筑模具(4)上。

8.根据权利要求1所述的一种高压电缆连续生产线,其特征在于:所述机体(1)上固设有安装台(13),所述浇筑模具(4)可拆设置在安装台(13)上。

9.一种使用权利要求5所述高压电缆连续生产线的高压电缆生产工艺,包括如下步骤:

技术总结

本申请涉及一种高压电缆连续生产线,包括机体,所述机体上长度方向一端设置有若干开卷辊,机体长度方向另一端设置有收卷辊,所述机体于开卷辊和收卷辊之间设置有浇筑模具,所述浇筑模具朝向收卷辊一侧开设有模腔,浇筑模具朝向开卷辊一侧开设有若干线芯孔,所述线芯孔均连通模腔,浇筑模具侧壁上开设有绝缘层流道、铝液流道和保护层流道,绝缘层流道、铝液流道和保护层流道均连通模腔。本申请具有降低铝套中产生裂缝概率的效果。

技术研发人员:岳振国,钱朝辉,朱君飞,张玉成,朱惠莲,韩其芳,杨士东

受保护的技术使用者:浙江晨光电缆股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!