一种高强度低成本的自补充润滑相复合材料及其制备方法

本发明属于腐蚀与自润滑领域,具体涉及一种高强度低成本的自补充润滑相复合材料及制备方法。

背景技术:

1、航空航天等尖端工业领域中,一些转动密封、高温轴承与衬套等重点型号的传动运动部件的运行环境日趋苛刻。其中,高温腐蚀与摩擦磨损的协同耦合作为材料的主要破坏方式,已经成为了影响整个系统可靠性与寿命的关键因素。据统计,国家每年因磨损失效造成的能量损失可达到能量总损耗的30 ~ 50 %。为了降低零部件之间的摩擦系数和磨损率,通常会在零件表面添加润滑油和润滑脂。但在高温、高压、腐蚀等恶劣的环境下,润滑油和润滑脂将会失效,无法满足实际应用需求。而对于一些密闭或特殊的零部件,也不能通过外加固体润滑剂来实现润滑。因此,人们将金属粉末与固体润滑剂混合,然后通过粉末冶金的方法将其制备成金属基自润滑复合材料并加工成零部件,以满足低摩擦系数和低磨损率的性能要求。

2、传统自润滑材料是复合两种或两种以上的固体润滑剂制备而成,利用多种不同润滑剂在不同温度下的协同润滑效应,从而实现复合材料在广域温度范围内的润滑。室温到较低温度下依靠ag等软金属实现自润滑,ag的含量必须达到15 wt%乃至20 wt%以上才能实现润滑效果,高成本使得应用受限;高温自润滑的实现依靠大量氟化物的添加,如nasa研制的ps212材料、c dellacort等制备的ps200系列热喷涂涂层材料、李建亮等研制的ni3al -w - ag -氟化物复合材料。这些复合材料或涂层材料均具有优异的宽温域自润滑性能,但是大量氟化物引入的陶瓷相使其断裂韧性大幅度下降,在高载荷冲击环境下的应用受限。这些因素致使高温自润滑材料设计及应用遇到严重瓶颈。如何使得润滑材料兼具自润滑、减摩耐磨和抗氧化等多重功能,从而提升机械零部件在高真空度、高辐射度、高运转速度、高载荷和高温度等的苛刻服役环境下的运行稳定性与安全可靠性,并且不受经济成本的局限,能够被广泛应用,成为当前自润滑复合材料发展的主要趋势。

3、近年来,基于润滑体润湿性与高温润滑性能协同原理设计出了一种高温发汗自补偿润滑材料,如燕松山等研制的pb - sn - ag、pb - sn - ag - cu润滑材料,张光明等制备的pb - sn - ag - re润滑材料等。将多元固体润滑体通过熔渗工艺加入到多孔金属陶瓷基体的汗腺式微孔中,制备出一种润滑元素梯度分布的润滑层复合材料,高温下依靠低熔点润滑体的熔出实现自润滑,即合金的高温发汗润滑。润滑体的物化性能和熔浸深度决定了复合材料的润滑功能和润滑寿命,润滑体的熔出会导致其与金属陶瓷基体的润湿性变差,降低复合材料的致密度与力学性能。因此,该方案“合金发汗”无法实现复合材料力学性能与自润滑性能的协调优化。我们之前的工作《cn 113681009 b摩擦氧化调控表面生成自补充润滑相复合材料及制备方法》,设计并制备出一种含ag复合材料,尽管它能够均衡力学性能与自润滑性能,但高含量的ag造成高的经济成本,无法在大范围内得到广泛应用。针对高温、承载运动部件遇到的力学、高温氧化与润滑难题,亟需开发研制一种高强高韧、减摩耐磨、抗高温氧化性能优异且具有经济普适性的新型自润滑复合材料。

技术实现思路

1、针对现有技术中自润滑复合材料无法完全兼具抗氧化、自润滑与高韧性问题,突破经济局限,可用于抗氧化、耐高温、高载荷冲击下运动和传动零部件的规模化生产本发明提供一种高强度低成本的自补充润滑相复合材料及其制备方法。本发明的技术方案为:

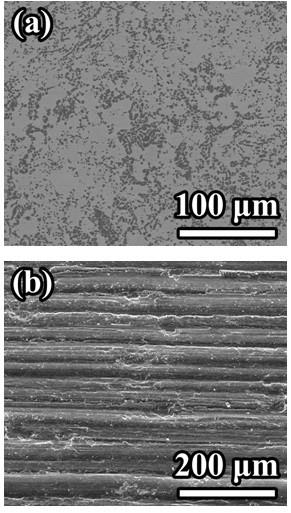

2、一种高强度低成本的自补充润滑相复合材料,该复合材料以微米级ti、ni或co金属粉为基粉,与mo粉、cu粉及ag粉混合,按质量百分比计分别占比为70 ~ 80 %、8 ~ 15 %、5~ 20 %、1 ~ 10 %,原始粉末颗粒尺寸分别为 ≤ 20 μm、≤ 10 μm、≤ 53 μm、≤ 53 μm。

3、进一步的,上述的一种高强度低成本的自补充润滑相复合材料,所述mo粉还能替换为mo粉与w粉任意配比的组合。

4、进一步的,上述的一种高强度低成本的自补充润滑相复合材料,所述复合材料的性能指标为:室温至700 ℃宽温域范围内,往复摩擦系数 ≤ 0.3,磨损率 ≤ 6 × 10-5mm3·n-1·m-1,屈服强度 ≥ 900 mpa,压溃强度 ≥ 1850 mpa或者无压溃。

5、上述的高强度低成本的自补充润滑相复合材料的制备方法,包括以下步骤:

6、(1) 粉末混合:使用球磨机对按配方称重好的粉末原料进行混合,转速为300 ~400 r/min,每运行30 min停15 ~ 30 min,球磨时间15 ~ 40 h 后,将得到的均匀合金化粉末烘干;

7、(2) 装模冷压:在烧结用的模具内壁均匀喷涂氮化硼,再在模具里填好石墨纸,然后将步骤 (1) 得到的合金化粉末装入模具中,利用油压机对粉体预压并保持60 ~ 120 s;使用万能试验机设备加压并保持2 ~ 3 min后再卸载;

8、(3) 放电等离子烧结:将制备好的坯体按照“升温 i —升温 ii —保温—冷却”的工艺加压烧结,真空度高于 1 × 10-3atm,烧结压力为35 ~ 50 mpa;

9、(4) 马弗炉热处理:将步骤 (3) 得到的块体置于马弗炉中热处理,然后空冷至室温。

10、上述的一种高强度低成本的自补充润滑相复合材料的制备方法,步骤 (1) 所用球磨机为行星球磨机,所使用球磨罐为不锈钢球磨罐,混球为10倍混合物总质量的洁净不锈钢球,球磨助剂为质量分数为2 ~ 6 % 的正庚烷。

11、进一步的,上述的一种高强度低成本的自补充润滑相复合材料的制备方法,步骤(2) 所述油压机对粉体的预压条件为20 ~ 30 mpa并保持60 s以上;使用万能试验机设备加压方式为以先快后慢再均速的方式加压到70 ~ 80 kn,保持2 ~ 3 min 再卸载。

12、进一步的,上述的一种高强度低成本的自补充润滑相复合材料的制备方法,步骤(3) 中升温 i 阶段最高温度为800 ~ 1100 ℃,升温速度为50 ~ 60 ℃/min;升温 ii 阶段最高温度为900 ~ 1200 ℃,升温速度为30 ~ 60 ℃/min;最终烧结温度为900 ~ 1200℃情况下保温10 ~ 20 min 后随炉缓冷;烧结后的复合材料致密度在98 % 以上。

13、进一步的,上述的一种高强度低成本的自补充润滑相复合材料的制备方法,步骤(4) 中所述马弗炉对块体的热处理条件为700 ~ 800 ℃的空气气氛中恒温保持30 ~ 300min。

14、本发明的优点及有益效果:

15、(1) 本发明的设计思路是:微米级ti或ni或co与添加合金元素mo / w保证合金高温强度;高温摩擦磨损时mo / w粉的选择性氧化及其与cu粉、ag粉复合,诱导形成低熔点复合氧化物,致使发汗,起到减磨降摩、自润滑的效果,避免了传统方法添加过量自润滑陶瓷相如氟化物、氮化硼、二硫化钼等降低复合材料韧性的缺点;并且用低成本的cu代替ag贵金属来优化复合材料的成分,大大降低了制备成本,得以大规模应用。该复合材料具备高强、高韧、抗氧化与高温自润滑等优异的综合性能;

16、(2) 该复合材料,制备工艺简单,配方中所需制作原料在市场可直接采购;

17、(3) 该复合材料制备成本低,能够在大范围内应用;

18、(4) 该复合材料较致密无孔洞,具有较高的抗弯强度和抗压强度,力学性能优异;

19、(5) 该复合材料具有较优异的宽温域范围内的自润滑性能,能够长时间提供良好的耐磨润滑效果;

20、(6) 该复合材料具有较好的高温性能与可加工性,导电导热性能良好,易加工成各种形状尺寸的热端部件。

- 还没有人留言评论。精彩留言会获得点赞!