一种铝锰合金动力电池壳体及其加工方法与流程

本发明涉及新能源汽车电池壳体加工工艺,尤其涉及一种铝锰合金动力电池壳体及其加工方法。

背景技术:

1、动力电池壳的壁厚直接影响动力电池的轻量化,动力电池壳作为动力电池的重要组成部分,壁厚越薄意味着整个动力电池会越轻,但同时动力电池壳仍需要起到保护作用,这就要求动力电池壳在减薄的过程中强度依旧达标。

2、铝锰合金是变形al-mn系合金的代表,mn含量为1%-1.5%。由于其良好的耐蚀性、导电和导热性、焊接性和加工成形性,已成为动力电池壳主流材料。铝锰合金同时也是典型的免热处理强化铝合金,这类合金通常采用的是冷加工进行应变强化,提高合金强度。故对于铝锰合金电池壳生产工艺来说,目前行业内主要采用两种方式,第一种冷挤压+变薄拉伸工艺,第二种轧制成形+焊接工艺。这两种方式可以实现电池壳壁厚0.5mm以下产品成形,但是存在很大弊端:第一种工艺需要多到次工序变薄拉伸,设备投入和设备精度要求高,效率底,合格率低,无法实现不等壁厚;第二种工艺弊端在于需要无法实现不等壁厚方形壳成形,成品长度受限于精度要求。

3、通过市场及文献调研发现,目前行业内致力于仅通过热挤压+冷拔工艺(外模是正常方形外模,非滚轮式外模)实现电池壳成形。中国专利cn110983115a公布了一种改进铝锰合金带材及其制备方法和应用,该专利采用si 0.6%,fe0.7%,cu 0.1%,mn1.25%,以及mg<0.02%和zn<0.02%且mg+zn<0.03%,其余为al,以及不可避免的杂质,来实现电池壳生产,但是只适用于2-3mm厚度电池壳,无法做到超薄高精。中国专利cn116240431a公布了一种动力电池方形壳体制备方法,采用cu 0.05~0.18%、fe≤0.70%、mn 1.00~1.20%、si≤0.60%、mg+zn+li≤0.05、ti≤0.05%,余量为al和不可避免的杂质,来实现电池壳成形,该专利对熔铸要求极高,铸棒及检测成本极高,难以做到大批量生产。中国专利cn116287879a一种动力电池壳体用铝合金及其制备方法,该专利通过热挤压+两道次冷拔实现电池壳成形,在生产中无法很好的控制两道次拉拔之间的参数关系,对生产技术要求高。同时调研发现国内广泛使用的不等壁厚电池壳壁厚还是处在0.6~0.8mm,且误差范围为50~80μm,现已难以满足实际需求,新能源汽车厂、电池厂家急需壁厚在0.5mm以下,壁厚误差小于20μm的电池壳。

技术实现思路

1、为解决背景技术中存在的技术问题,本发明提出一种铝锰合金动力电池壳体及其加工方法,特别提供一种小于0.5mm壁厚的高精铝锰合金矩形壳体制造工艺,通过合理选择合金化元素、采用合适的热挤压方法以及冷加工方法,从而解决上述背景技术中提出的问题。

2、本发明提出的一种铝锰合金动力电池壳体及其加工方法,由铝合金制成,其特征在于,按照质量百分比,所述铝合金的组成为:锰1.48~1.50wt%、硅0.10~0.12wt%、铁0.22~0.24wt%、铜0.18~0.2%、镁0.46~0.48wt%、钛0.01~0.03wt%,铝含量为平衡余量。

3、优选地,锰和铜含量取最大值,即铜0.2wt%、锰0.50wt%,硅和镁含量比为1:4。

4、本专利通过控制镁含量0.46~0.48wt%,硅含量0.10~0.12wt%,形成mg2si相,来提高材料的力学性能,相较于不添加镁元素,屈服强度提高了20mpa,抗拉强度提高了25mpa,通过控制锰含量为1.48~1.50wt%,进一步提高材料强度。在此材料成分下配合本专利所采用的挤压工艺,使得到的挤压材第二相粒子尺寸控制在长100-600nm,宽80-300nm,第二相粒子越小,对再结晶晶粒长大的阻碍作用越强,所得到的材料强度也越高。

5、此外,由于锰含量过高,材料塑性相对有所降低,对冷拔变形量有较大影响,故本专利创新性的通过440℃,90min退火处理,控制晶粒长大,使晶粒分布更加均匀,得到的晶粒尺寸等级为2级,未通过退火处理的晶粒等级为3级。经过退火后的材料消除了热挤压大变形产生的残余应力,材料塑性大幅提升,未经退火的挤压材延伸率25%左右,而经过退火处理后的挤压材延伸率在32%左右,使拉拔更有效的进行;再通过滚轮式拉拔控制变形量在40%,大幅提高材料强度;最后简单通过冷拔工序控制材料r角大小。

6、一种铝锰合金动力电池壳体加工方法,包括如下步骤:

7、s1:将金属材料混合进行熔化、铸造得到铝棒;

8、s2:铝棒加热后去除表面氧化层,通过热挤压机挤压成第一铝合金壳体;

9、s3:将第一铝合金壳体放到调直机上进行简单调直,调直后进行切割,切割长度6~7m后进行退火处理得到第二铝合金壳体;

10、s4:将第二铝合金壳体进行滚轮式拉拔处理,得到第三铝合金壳体,提高材料强度和硬度,达到精度为高精级;

11、s5:将第三铝合金壳体进行冷拔处理,冷拔处理对所述第三铝合金壳体相邻的两侧面的倒角进行处理得到动力电池壳。

12、优选地,步骤s2中将温度为480℃~490℃铝棒输送至炉体温度410℃~420℃挤压机中进行热挤压,热挤压模具温度510℃~520℃,挤压及推杆速度4.5~5mm/s,然后空冷至室温。

13、优选地,第一铝合金壳体的宽侧壁的厚度从中部向两侧逐渐减小,第一铝合金壳体中间壁厚比两侧厚20~30μm。

14、优选地,步骤s3中退火温度440℃,保温时间90min。

15、优选地,步骤s4第二铝合金壳体宽侧壁厚度从中间向两侧逐渐变小,故以宽侧壁沿其长度方向的中心线参考拉拔变形量为40%,拉拔变形量从该中心线向两侧逐渐减小,最大差值3%~5%。

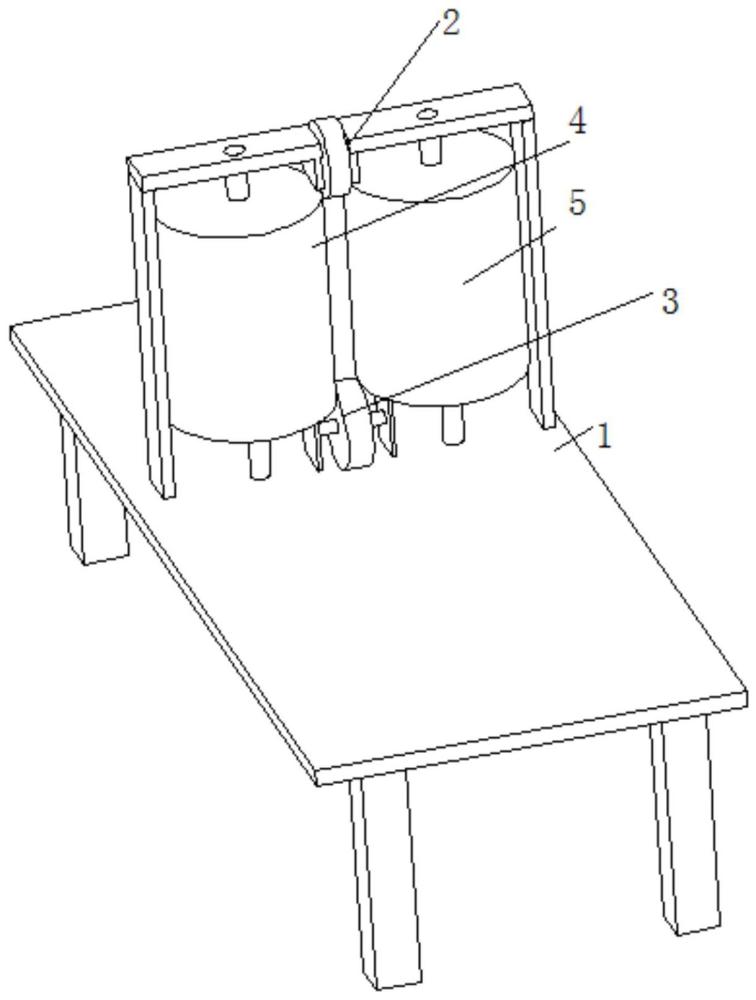

16、优选地,步骤s4中用于对第二铝合金壳体滚轮式拉拔的装置包括机架、上滚压轮、下滚压轮、第一侧滚压轮和第二侧滚压轮,所述第一侧滚压轮和所述第二侧滚压轮相对且均竖向转动安装在所述机架上,所述上滚压轮和所述下滚压轮相对安装且均横向转动安装在所述机架上,所述上滚压轮、所述下滚压轮、所述第一侧滚压轮和所述第二侧滚压轮之间形成滚压空间并对第二铝合金壳体的外侧面接触滚压,需要说明的是对第二铝合金壳体进行滚轮式拉拔过程中还包括拉动第二铝合金壳体水平移动的拉伸机构,该机构和现有的对铝合金壳体冷拔过程中拉动铝合金壳体移动的装置一样,本专利不再赘述其具体结构,为了避免在拉拔过程中第二铝合金壳体的侧壁发生裂缝,优选地,与第二铝合金壳体较宽的侧面接触的滚压轮(本领域技术人员应该理解该滚压轮为第一侧滚压轮、第二侧滚压轮或上滚压轮、下滚压轮)上还设有驱动件,驱动该驱动件带动该滚压轮转动使该线速度等于第二铝合金壳体拉拔过程中的速度。

17、优选地,所述上滚压轮、所述下滚压轮、所述第一侧滚压轮和所述第二侧滚压轮的轴线在同一竖直面内。

18、优选地,步骤s4中用于对第一铝合金壳体滚轮式拉拔的装置还包括内模,所述内模可拆卸安装在所述机架上并位于所述滚压空间内,第二铝合金壳体套设在所述内模外,且所述第二铝合金壳体和所述内模之间有润滑膜。

19、本发明,从铝锰合金强化机理以及加工工艺交互影响的角度创新性提出了热挤压+退火处理+拉拔实现铝锰合金不等壁厚电池壳成形,通过退火处理将热挤压与冷拔工艺结合,创新性的将冷加工强化铝合金采用热加工与冷加工相结合的方式实现超薄高精铝合金矩形电池壳成形。

20、本发明中,所提出的铝锰合金动力电池壳体及其加工方法,本发明制备的铝合金电池壳性能:得到的成品最薄处壁厚0.45mm,允许误差范围20μm,线密度0.424kg/m,抗拉强度能达到190mpa,延伸率大于5%。

21、本发明超薄高精铝合金矩形电池壳的制造工艺实现了铝锰合金材料非等壁厚薄壁成形。这种新型的工艺不仅操作方便而且成本较低。

22、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!