一种500MPa级经济型高强铁素体不锈钢中厚板及其制备方法与流程

本发明属于高强不锈钢中厚板生产工艺领域,涉及了一种500mpa级经济型高强铁素体不锈钢中厚板及其制备方法。

背景技术:

1、现有技术中,不锈钢因其具有耐腐蚀性、耐高温性、耐磨性和精美的外观,被广泛应用于建筑、船舶、石油、化工、国防和生活用品等各种行业。随着海洋工程、桥梁建筑等行业迅速发展,对高强韧、高耐蚀的不锈钢中厚板需求越来越大。

2、铁素体不锈钢和奥氏体不锈钢强度较低,一般屈服强度只有200~300mpa,马氏体不锈钢因组织特性其脆性大,双相不锈钢热处理工艺复杂,合金含量较高,生产成本高。因此开发高强高韧、高耐蚀、经济型不锈钢中厚板是重要的发展方向。

技术实现思路

1、发明目的:本发明的目的是通过低成本合金成分设计、组织调控和生产工艺控制,提高铁素体不锈钢强度,且具有高延伸率、良好的低温冲击韧性和卓越的耐腐蚀性,提供了一种500mpa级经济型高强铁素体不锈钢中厚板及其制备方法。

2、技术方案:本发明所述的一种500mpa级经济型高强铁素体不锈钢中厚板,其化学成分及质量百分比如下:c:0.05~0.08%,cr:15.0~19.0%,ni:0.8~1.8%,si:0.2~0.6%,mn:0.5~0.8%,p≤0.015%,s≤0.003%,ti:0.10~0.20%,nb:0.010~0.020%;als:0.015~0.045%,n:0.006~0.012%,其余为fe和不可避免的杂质元素。

3、进一步的,其化学成分及质量百分比如下:c:0.05%,cr:15.0%,ni:0.8%,si:0.2%,mn:0.5%,p:0.010%,s:0.001%,ti:0.10%,nb:0.010%;als:0.015%,n:0.006%,其余为fe和不可避免的杂质元素。

4、进一步的,其化学成分及质量百分比如下:c:0.08%,cr:19.0%,ni:1.8%,si:0.6%,mn:0.8%,p:0.015%,s:0.003%,ti:0.20%,nb:0.020%;als:0.045%,n:0.012%,其余为fe和不可避免的杂质元素。

5、进一步的,其化学成分及质量百分比如下:c:0.065%,cr:17.5%,ni:1.3%,si:0.4%,mn:0.65%,p:0.012%,s:0.002%,ti:0.15%,nb:0.015%;als:0.030%,n:0.009%,其余为fe和不可避免的杂质元素。

6、进一步的,一种500mpa级经济型高强铁素体不锈钢中厚板的制备方法,其制备工艺如下:

7、(1):预备原料;

8、(2):加热及除磷工艺;

9、(3):轧制工艺;

10、(4):淬火工艺;

11、(5):回火热处理工艺。

12、进一步的,在步骤(1)中,所述原料的预备具体是:原料采用低镍铬铁,通过eaf-v0d-lf精炼-连铸的生产工艺冶炼成上述成分的铸坯;

13、其中,在连铸过程中采用电磁搅拌和轻压下技术。

14、进一步的,在步骤(2)中,所述加热工艺具体是:将铸坯在加热炉中加热至1140~1200℃,加热总时间1.0~1.6mm/min;

15、所述除磷工艺具体是:将加热后的铸坯进行高压水除磷,除磷系统压力≥20mpa。

16、进一步的,在步骤(3)中,所述轧制工艺具体是:采用两阶段轧制工艺,粗轧开轧温度1060~1160℃,采用大压下轧制技术,各道次压下量≥15%;精轧开轧温度940~980℃,终轧温度≥920℃。

17、进一步的,在步骤(4)中,所述淬火工艺具体是:轧制后立即进行在线淬火,采用层流冷却,入水温度900~1000℃,水冷却速度5~20℃/s,返红温度≤200℃,之后空冷至室温;若出现瓢曲现象,进行矫直处理。

18、进一步的,在步骤(5)中,所述回火热处理工艺具体是:对在线淬火或矫直后的钢板进行回火热处理,回火温度控制在620~780℃,保温时间120~240min;从而制得500mpa级经济型高强铁素体不锈钢中厚板。

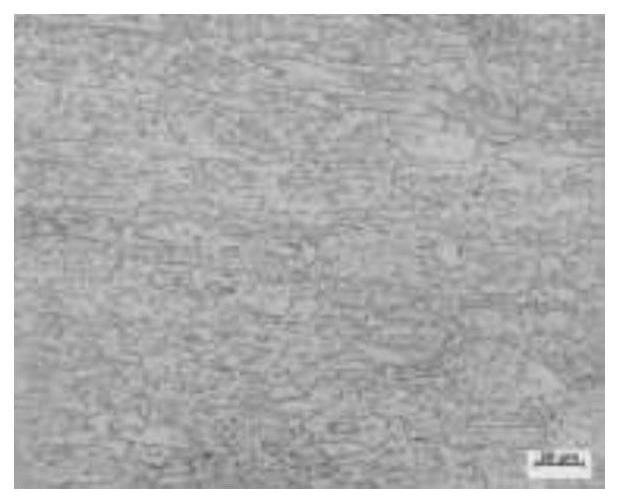

19、有益效果:本发明与现有技术相比,本发明的特点是:1、本发明通过合金成分设计,以fe-cr-ni成分为基础,采用低镍铬铁冶炼,含0.8-1.8%ni,ni是扩大奥氏体相区,可以显著提高低温韧性、淬透性和强度;2、通过c、n元素以固溶强化方式提高材料强度,同时添加适量的ti、nb稳定元素,使c/n在高温下与ti/nb发生固溶沉淀,析出细小弥散分布的ti/nb(c,n)第二相,既能作为等轴晶异质形核核心,促进形核,钉扎位错,抑制晶粒长大,从而细化晶粒,提高强度,改善韧性,又能抑制了铬的碳氮化合物析出,提高了晶间腐蚀性能;3、采用控温控轧控冷技术调控α铁素体、δ铁素体和马氏体相比例,获得强度和韧性最佳匹配;4、采用在线淬火技术,可有效对c、n进行固溶,可避免碳化物等有害相的析出,同时可以有效控制晶粒长大,此外,也能够替代离线固溶工艺,从而减少生产工序,节省生产时间和成本;5、本发明的不锈钢结合了碳素结构钢的优点,生产不锈钢中厚板屈服强度≥500mpa,抗拉强度≥550mpa,延伸率≥20%,纵向冲击-40℃kv2≥55j,具有高强度、高延伸率、良好的低温冲击韧性和卓越的耐腐蚀性,与同强度不锈钢相比,贵重合金含量少,生产成本低,可广泛应用于滨海建筑用钢和海洋平台等领域。

技术特征:

1.一种500mpa级经济型高强铁素体不锈钢中厚板,其特征在于,其化学成分及质量百分比如下:c:0.05~0.08%,cr:15.0~19.0%,ni:0.8~1.8%,si:0.2~0.6%,mn:0.5~0.8%,p≤0.015%,s≤0.003%,ti:0.10~0.20%,nb:0.010~0.020%;als:0.015~0.045%,n:0.006~0.012%,其余为fe和不可避免的杂质元素。

2.根据权利要求1所述的一种500mpa级经济型高强铁素体不锈钢中厚板,其特征在于,其化学成分及质量百分比如下:c:0.05%,cr:15.0%,ni:0.8%,si:0.2%,mn:0.5%,p:0.010%,s:0.001%,ti:0.10%,nb:0.010%;als:0.015%,n:0.006%,其余为fe和不可避免的杂质元素。

3.根据权利要求1所述的一种500mpa级经济型高强铁素体不锈钢中厚板,其特征在于,其化学成分及质量百分比如下:c:0.08%,cr:19.0%,ni:1.8%,si:0.6%,mn:0.8%,p:0.015%,s:0.003%,ti:0.20%,nb:0.020%;als:0.045%,n:0.012%,其余为fe和不可避免的杂质元素。

4.根据权利要求1所述的一种500mpa级经济型高强铁素体不锈钢中厚板,其特征在于,其化学成分及质量百分比如下:c:0.065%,cr:17.5%,ni:1.3%,si:0.4%,mn:0.65%,p:0.012%,s:0.002%,ti:0.15%,nb:0.015%;als:0.030%,n:0.009%,其余为fe和不可避免的杂质元素。

5.如权利要求1-4任意一项所述的一种500mpa级经济型高强铁素体不锈钢中厚板的制备方法,其特征在于,其制备工艺如下:

6.根据权利要求5所述的一种500mpa级经济型高强铁素体不锈钢中厚板的制备方法,其特征在于,在步骤(1)中,所述原料的预备具体是:原料采用低镍铬铁,通过eaf-v0d-lf精炼-连铸的生产工艺冶炼成上述成分的铸坯;

7.根据权利要求5所述的一种500mpa级经济型高强铁素体不锈钢中厚板的制备方法,其特征在于,在步骤(2)中,所述加热工艺具体是:将铸坯在加热炉中加热至1140~1200℃,加热总时间1.0~1.6mm/min;

8.根据权利要求5所述的一种500mpa级经济型高强铁素体不锈钢中厚板的制备方法,其特征在于,在步骤(3)中,所述轧制工艺具体是:采用两阶段轧制工艺,粗轧开轧温度1060~1160℃,采用大压下轧制技术,各道次压下量≥15%;精轧开轧温度940~980℃,终轧温度≥920℃。

9.根据权利要求5所述的一种500mpa级经济型高强铁素体不锈钢中厚板的制备方法,其特征在于,在步骤(4)中,所述淬火工艺具体是:轧制后立即进行在线淬火,采用层流冷却,入水温度900~1000℃,水冷却速度5~20℃/s,返红温度≤200℃,之后空冷至室温;若出现瓢曲现象,进行矫直处理。

10.根据权利要求5所述的一种500mpa级经济型高强铁素体不锈钢中厚板的制备方法,其特征在于,在步骤(5)中,所述回火热处理工艺具体是:对在线淬火或矫直后的钢板进行回火热处理,回火温度控制在620~780℃,保温时间120~240min;从而制得500mpa级经济型高强铁素体不锈钢中厚板。

技术总结

本发明公开了一种500MPa级经济型高强铁素体不锈钢中厚板及其制备方法;属于高强不锈钢中厚板生产工艺领域,其化学成分如下:C、Cr、Ni、Si、Mn、P、S、Ti、Nb、Als及N;其余为Fe和不可避免的杂质元素;其制备工艺如下:预备原料、加热及除磷工艺、轧制工艺、淬火工艺、回火热处理工艺;从而制得500MPa级经济型高强铁素体不锈钢中厚板。该高强铁素体不锈钢中厚板通过低成本合金成分设计和生产方法控制,屈服强度达到500MPa以上,且具有较高延伸率、良好的低温冲击韧性和卓越的耐腐蚀性,合金成分简单、工序少、易操作、生产成本低,可广泛应用于滨海建筑用钢和海洋平台等领域。

技术研发人员:徐志祥,李权辉,段东明,黄华,林鹏程

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!