一种低温型钢生产加工工艺的制作方法

本发明涉及冶金,具体为一种低温型钢生产加工工艺。

背景技术:

1、耐低温结构用h型钢主要应用高寒地区的建筑、船舶、桥梁、电站设备、水利、能源、化工、起重运输机械及其他较高载荷的钢结构件,此钢材夹杂的非金属材质少,具有在低温条件下耐冲击力的特点,低温型钢保证低温冲击韧性的技术手段主要有两种途径:一种是通过轧钢过程中控轧控冷实现细晶强化,达到保证低温冲击韧性的目的,另一种是通过添加保证低温冲击韧性的镍、钼等合金成分达到低温冲击韧性高目的,这两种途径都存在明显不足,控轧控冷细晶强化工艺在生产中非常难以控制,对轧机要求高,温度控制难以实现而且合格率较低,同时对生产节奏影响大,不适合连续批量生产。

2、针对现有技术的不足,本发明提供了一种低温型钢生产加工工艺,具备抗低温性能高和低温冲击韧性好等优点。

技术实现思路

1、为实现上述抗低温性能高和低温冲击韧性好的目的,本发明提供如下技术方案:

2、一种低温型钢,其化学成分按照质量百分比计,包括:

3、c0.05-0.28%,mn0.6-2.3%,ni8.5-9.5%,s0.001-0.003%,cr0.15-0.25,mo0.02-0.08%,nb0.03-0.06%,ti0.008-0.016%,si0.15-0.3%,其余为铁和杂质。

4、上述低温型钢中,其化学成分按照质量百分比计,还含有以下成分:v0.02-0.04%,p0.008-0.01%。

5、本发明还提出一种低温型钢生产加工工艺,上述低温型钢由下述步骤制得:

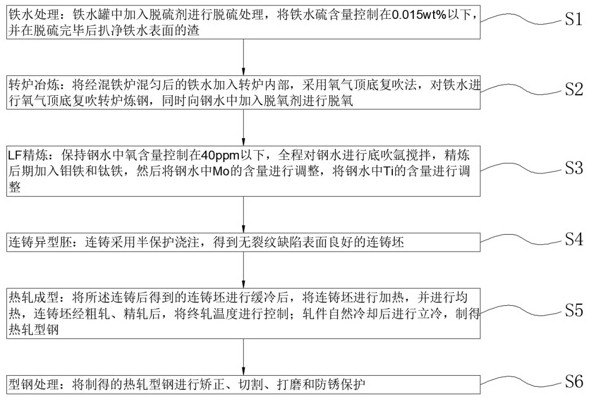

6、s1、铁水处理:铁水罐中加入脱硫剂进行脱硫处理,将铁水硫含量控制在0.015wt%以下,并在脱硫完毕后扒净铁水表面的渣;

7、s2、转炉冶炼:将经混铁炉混匀后的铁水加入转炉内部,采用氧气顶底复吹法,对铁水进行氧气顶底复吹转炉炼钢,同时向钢水中加入脱氧剂进行脱氧;

8、s3、lf精炼:保持钢水中氧含量控制在40ppm以下,全程对钢水进行底吹氩搅拌,精炼后期加入钼铁和钛铁,然后将钢水中mo的含量进行调整,将钢水中ti的含量进行调整;

9、s4、连铸异型胚:连铸采用半保护浇注,得到无裂纹缺陷表面良好的连铸坯;

10、s5、热轧成型:将所述连铸后得到的连铸坯进行缓冷后,将连铸坯进行加热,并进行均热,连铸坯经粗轧、精轧后,将终轧温度进行控制;轧件自然冷却后进行立冷,制得热轧型钢;

11、s6、型钢处理:将制得的热轧型钢进行矫正、切割、打磨和防锈保护。

12、根据上述技术特征,所述步骤s1具体为,铁水罐中加入脱硫剂进行脱硫处理,脱硫处理时间保持在25-30min,将铁水硫含量控制在0.015wt%以下,并在脱硫完毕后扒净铁水表面的渣,其中脱硫剂具体为mg、cac2和cao,且mg、cac2和cao的添加比例按照质量百分比计为5:12:22。

13、根据上述技术特征,所述步骤s2具体为,将多个铁水罐中的铁水加入混铁炉中,混匀铁水成份及均匀温度,将混匀后的铁水加入转炉内部,采用氧气顶底复吹法,采用纯度大于99%的氧气对铁水进行顶底复吹转炉炼钢,使氧气直接跟高温的铁水发生氧化反应,除去杂质,同时向钢水中加入脱氧剂进行脱氧,使得钢水出炉温度达到1600℃以上。

14、根据上述技术特征,所述步骤s3具体为,保持钢水中氧含量控制在40ppm以下,全程对钢水进行底吹氩搅拌,将吹氩搅拌处理时间保持为15-20min,使得钢水中大于20μm的al2o3杂质基本全部去除,精炼后期加入钼铁和钛铁,然后将钢水中mo的含量进行调整,将钢水中ti的含量进行调整,并经过扒渣,去除90-95%的氧化性渣。

15、根据上述技术特征,所述步骤s3中,精炼后期向钢水中加入钼铁和钛铁后,钢水中mo的含量具体调整至0.02-0.08wt%,钢水中ti的含量具体调整至0.008-0.016wt%。

16、根据上述技术特征,所述步骤s4具体为,连铸采用保护浇注,在浇注前往型腔中缓慢充入氩气,置换出型腔中的空气,当浇注时,向管内通入压力≥0.3mpa的氩气,隔绝钢水注流与大气的接触,得到无裂纹缺陷表面良好的连铸坯,充入氩气的自由o2含量≤1%。

17、根据上述技术特征,所述步骤s5具体为,将所述连铸后得到的连铸坯进行缓冷后,将连铸坯加热至1200~1250℃,并进行均热,连铸坯经粗轧、精轧后,将终轧温度控制在860~900℃之间;轧件自然冷却至700~750℃后,对扎件进行立冷,制得热轧型钢。

18、根据上述技术特征,所述步骤s6具体为,将制得的热轧型钢进行测量,并使用矫正机对热轧型钢进行矫正,再将热轧型钢按照需求进行切割,并将热轧型钢的切割部位进行打磨,并将热轧型钢表面喷涂防锈处理液进行防锈保护。

19、与现有技术相比,本发明提供了一种低温型钢生产加工工艺,具备以下有益效果:

20、1、从成分上本工艺保证了低温型钢内硫含量低于0.003%,避免型钢内部金属的结晶颗粒彼此分离引起裂纹,也保证了型钢不会产生热脆的情况,且生产得出的型钢不易生锈,同时也能保证型钢的抗疲劳性能;

21、2、本发明可精炼过程中,保持钢水中氧含量控制在40ppm以下,全程对钢水进行底吹氩搅拌,将吹氩搅拌处理时间保持为15-20min,使得钢水中大于20μm的al2o3杂质基本全部去除,能够避免铝杂质对型钢制备过程造成的影响,也能够避免铝杂质混合在型钢内部,影响型钢的整体强度。

22、3、采用本工艺制备得到的低温型钢,具备良好的耐低温能力,并且保证了低温型钢在低温状态下的抗冲击能力,也保证了低温型钢在低温环境下的韧性,并且采用本工艺制备得到的低温型钢,具有光滑平整、无毛刺的轧制面,并且轧制制成的低温型钢也具有外部防锈的保护性能。

技术特征:

1.一种低温型钢,其化学成分按照质量百分比计,包括:

2.根据权利要求1所述的一种低温型钢,其特征在于,上述低温型钢中,其化学成分按照质量百分比计,还含有以下成分:v0.02-0.04%,p0.008-0.01%。

3.一种低温型钢生产加工工艺,上述低温型钢由下述步骤制得:

4.根据权利要求3所述的一种低温型钢生产加工工艺,其特征在于,所述步骤s1具体为,铁水罐中加入脱硫剂进行脱硫处理,脱硫处理时间保持在25-30min,将铁水硫含量控制在0.015wt%以下,并在脱硫完毕后扒净铁水表面的渣,其中脱硫剂具体为mg、cac2和cao,且mg、cac2和cao的添加比例按照质量百分比计为5:12:22。

5.根据权利要求3所述的一种低温型钢生产加工工艺,其特征在于,所述步骤s2具体为,将多个铁水罐中的铁水加入混铁炉中,混匀铁水成份及均匀温度,将混匀后的铁水加入转炉内部,采用氧气顶底复吹法,采用纯度大于99%的氧气对铁水进行顶底复吹转炉炼钢,使氧气直接跟高温的铁水发生氧化反应,除去杂质,同时向钢水中加入脱氧剂进行脱氧,使得钢水出炉温度达到1600℃以上。

6.根据权利要求3所述的一种低温型钢生产加工工艺,其特征在于,所述步骤s3具体为,保持钢水中氧含量控制在40ppm以下,全程对钢水进行底吹氩搅拌,将吹氩搅拌处理时间保持为15-20min,使得钢水中大于20μm的al2o3杂质基本全部去除,精炼后期加入钼铁和钛铁,然后将钢水中mo的含量进行调整,将钢水中ti的含量进行调整,并经过扒渣,去除90-95%的氧化性渣。

7.根据权利要求6所述的一种低温型钢生产加工工艺,其特征在于,所述步骤s3中,精炼后期向钢水中加入钼铁和钛铁后,钢水中mo的含量具体调整至0.02-0.08wt%,钢水中ti的含量具体调整至0.008-0.016wt%。

8.根据权利要求3所述的一种低温型钢生产加工工艺,其特征在于,所述步骤s4具体为,连铸采用保护浇注,在浇注前往型腔中缓慢充入氩气,置换出型腔中的空气,当浇注时,向管内通入压力≥0.3mpa的氩气,隔绝钢水注流与大气的接触,得到无裂纹缺陷表面良好的连铸坯,充入氩气的自由o2含量≤1%。

9.根据权利要求3所述的一种低温型钢生产加工工艺,其特征在于,所述步骤s5具体为,将所述连铸后得到的连铸坯进行缓冷后,将连铸坯加热至1200~1250℃,并进行均热,连铸坯经粗轧、精轧后,将终轧温度控制在860~900℃之间;轧件自然冷却至700~750℃后,对扎件进行立冷,制得热轧型钢。

10.根据权利要求3所述的一种低温型钢生产加工工艺,其特征在于,所述步骤s6具体为,将制得的热轧型钢进行测量,并使用矫正机对热轧型钢进行矫正,再将热轧型钢按照需求进行切割,并将热轧型钢的切割部位进行打磨,并将热轧型钢表面喷涂防锈处理液进行防锈保护。

技术总结

本发明涉及冶金技术领域,且公开了一种低温型钢,其化学成分按照质量百分比计,包括:C0.05‑0.28%,Mn0.6‑2.3%,Ni8.5‑9.5%,S0.001‑0.003%,Cr0.15‑0.25,Mo0.02‑0.08%,Nb0.03‑0.06%,Ti0.008‑0.016%,Si0.15‑0.3%,其余为铁和杂质,本发明还提出一种低温型钢生产加工工艺,本发明从成分上保证了低温型钢内硫含量低于0.003%,避免型钢内部金属的结晶颗粒彼此分离引起裂纹,也保证了型钢不会产生热脆的情况,且生产得出的型钢不易生锈,同时也能保证型钢的抗疲劳性能,保持钢水中氧含量控制在40ppm以下,全程对钢水进行底吹氩搅拌,将吹氩搅拌处理时间保持为15‑20min,使得钢水中大于20μm的Al2O3杂质基本全部去除,能够避免铝杂质对型钢制备过程造成的影响,也能够避免铝杂质混合在型钢内部,影响型钢的整体强度。

技术研发人员:刘俊军,丁光辉,侯振伟,何文,陈颜堂,杨天,徐黎新

受保护的技术使用者:宿迁南钢金鑫轧钢有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!