一种冶炼超低碳钢控制Si<60ppm的方法与流程

本发明属于冶金,具体涉及一种冶炼超低碳钢控制si<60ppm的方法。

背景技术:

1、超低碳钢因杂质元素含量少,在导电率、电磁性能方面呈现出独特优势,用途逐渐拓宽,运用于高导电率电缆钢、原材料用工业纯铁、磷酸铁锂原料等,相关文献提出,超低碳钢中硅含量越低,电磁性能越好,同时,对超低碳钢盘条的导电率进行检测,硅含量增加时,其导电率明显降低。

2、超低碳钢需要在真空过程进行脱碳,脱氧前要有足够的氧进行脱碳反应,理论上硅含量很低,对钢水中硅含量进行检测,在0.0012-0.0095%之间,不能完全满足si<0.006%的要求。主要由于在冶炼过程中,钢中同时存在c、al等脱氧能力大于si的元素,在lf炉、rh会参与对si的还原反应,微量的增硅反应即会造成si超标,同时,si一旦脱氧进入钢中,形成sio2,难以上浮去除。

3、专利cn111748747a公开了一种超低硅超低铝半沸腾钢及冶炼方法,其组分及重量百分比含量为:c:0.003%~0.005%、si≤0.01%、mn:0.22%~0.30%、alt≤0.002%、p≤0.015%、s≤0.009%、n:0.0035~0.0070%。转炉冶炼结束时,控制钢水中自由氧在0.045%~0.075%;向顶渣中按照2.5~3.5kg/吨钢加入石灰,及0.75~1.45kg/吨钢加入40铝改质剂,rh分两个阶段进行rh真空处理:第一阶段:处理时间在10-15min;真空度不超过0.133kpa,并在此真空度下保持5-10min;第二阶段:处理时间在12-15min;真空度控制在0.5-0.95kpa,并在此真空度下保持11-14min;最终钢水中自由氧含量在0.0010%~0.0020%,alt≤0.002%。主要特点为控碳、控氮,但si含量为≤0.01%,达不到si<60ppm的要求。

4、专利cn116083780a公开了一种超低碳超低硅锰电极扁钢的生产方法,碳含量≤0.003%,硅含量≤0.006%,锰含量≤0.03%,总氧含量≤0.0020%,对转炉出钢后钢水进行两次lf炉精炼;转炉出钢采用不脱氧出钢,控制所述出钢过程加入5.0~5.5kg/t的活性石灰;两次lf炉精炼包括:第一次精炼造渣时加入3.0~3.5kg/t钢的高碱度精炼渣,第一次精炼结束后定氧,第二次精炼造渣时加入1.0~2.0kg/t钢的高碱度精炼渣,使用铝粒控制钢水中的氧含量(ppm)=碳含量(ppm)+150~200(ppm).精炼结束后在钢渣面上加入2.0~2.5kg/t钢的高铝调渣剂;rh真空处理脱碳保证真空度≤1mbar的脱碳时间控制在16min~20min,脱碳结束后定氧、脱氧,控制钢水中als含量为0.008%~0.012%。连铸过程采用矩形坯连铸机进行浇铸,中间包使用无碳覆盖剂。重点描述了通过冶炼过程造渣工艺优化,实现低碳、低锰、低氧的钢水浇注。总渣量达到12-13kg/t,渣量大,钢中als含量偏高时容易回si,造成si超标。

技术实现思路

1、本发明目的在于提供一种冶炼超低碳钢控制si<60ppm的方法,通过减少钢包中残渣和加入的渣量重量,使钢水长期保持较高的氧含量,以及在中包使用高碱度覆盖剂,达到抑制sio2还原的目的,从而实现超低硅含量(si<60ppm)合格率100%的控制。

2、为达到上述目的,采用技术方案如下:

3、一种冶炼超低碳钢控制si≤60ppm的方法,包括以下步骤;

4、(1)转炉出钢前倒渣,出钢碳0.03-0.05%,出钢[o]600-900ppm,出钢过程加入石灰1-2kg/t,出完钢后钢包内渣厚≤100mm;

5、(2)rh脱碳时间15-20min,脱碳结束后加铝脱氧,离站定氧目标值15-30ppm,加铝后循环时间5-8min;

6、(3)连铸开浇中包加入覆盖剂,浇注过程保持液面稳定,连浇过程中包吨位波动≤2吨,中包定氧值在80-120ppm之间。

7、按上述方案,步骤1中使用的钢包前一炉生产钢种的炉渣碱度≥1.5,钢包罐沿、渣线积渣厚度≤80mm,钢包罐内无积渣;或使用重新修砌的钢包。

8、按上述方案,步骤1和2之间还包括lf炉到站定氧,根据到站[o]在渣面加入电石;加热结束温度1600-1660℃,离站[o]600-1000ppm;渣中feo含量在15%-25%之间,lf炉周期10-40min,加热时间10-25min。

9、按上述方案,电石加入量m=(到站[o]-600)/6.8;其中,到站[o]单位ppm;电石加入量m单位kg。

10、按上述方案,步骤3中第一炉覆盖剂分2-3批加入,每批加入量≤50kg。

11、按上述方案,步骤3中所述覆盖剂碱度cao/sio2≥10。

12、按上述方案,所述超低碳钢化学成分为:c≤0.004%,mn≤0.10%,si≤0.0060%,al≤0.010%,ti≤0.020%,余量为fe及不可避免的杂质。

13、本发明要求钢包投用前的包内炉渣碱度≥1.5以及残渣清理干净、出完钢后钢包内渣厚≤100mm,目的在于减少罐内的熔渣和低碱度渣,杜绝精炼过程的阶段性回硅,考虑的是硅氧化形成的sio2很难排出钢液。

14、本发明要求出钢[o]600-900ppm、lf炉离站[o]600-1000ppmlf炉周期10-40min,目的在于适度增加钢水和熔渣的氧化性,缩短精炼时间,减少高温液体钢、渣间的sio2还原反应。

15、本发明在中包加入覆盖剂r≥10且分批加入,目的在于防止中包浇注过程中增硅,采取高碱度渣抑制还原。

16、相对于现有技术,本发明有益效果如下:

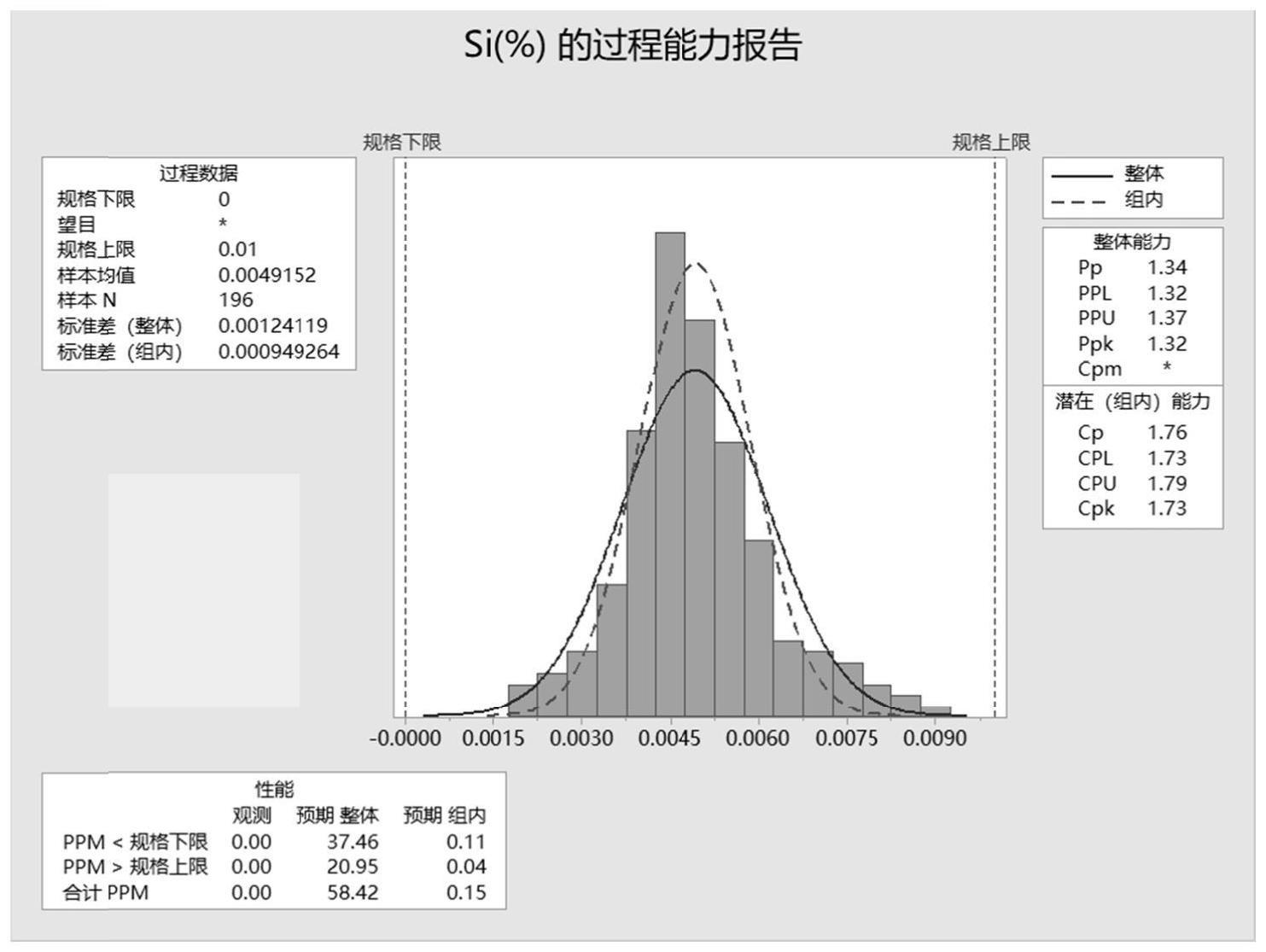

17、采用本发明的控制方法,钢水中si含量≤0.006%的合格率相比现有技术由83.3%提高至100%,钢水成分合格率大幅提高。

18、由于中包氧适度提高,钢水可浇性由之前的单包连续浇注5炉提高至连续浇注7炉;

19、提高了钢材的导电性,导电率由16.32%提高至16.73%。

技术特征:

1.一种冶炼超低碳钢控制si≤60ppm的方法,其特征在于包括以下步骤;

2.如权利要求1所述冶炼超低碳钢控制si≤60ppm的方法,其特征在于步骤1中使用的钢包前一炉生产钢种的炉渣碱度≥1.5,钢包罐沿、渣线积渣厚度≤80mm,钢包罐内无积渣;或使用重新修砌的钢包。

3.如权利要求1所述冶炼超低碳钢控制si≤60ppm的方法,其特征在于步骤1和2之间还包括lf炉到站定氧,根据到站[o]在渣面加入电石;加热结束温度1600-1660℃,离站[o]600-1000ppm;渣中feo含量在15%-25%之间,lf炉周期10-40min,加热时间10-25min。

4.如权利要求3所述冶炼超低碳钢控制si≤60ppm的方法,其特征在于电石加入量m=(到站[o]-600)/6.8;其中,到站[o]单位ppm;电石加入量m单位kg。

5.如权利要求1所述冶炼超低碳钢控制si≤60ppm的方法,其特征在于步骤3中第一炉覆盖剂分2-3批加入,每批加入量≤50kg。

6.如权利要求1所述冶炼超低碳钢控制si≤60ppm的方法,其特征在于步骤3中所述覆盖剂碱度cao/sio2≥10。

7.如权利要求1所述冶炼超低碳钢控制si≤60ppm的方法,其特征在于所述超低碳钢化学成分为:c≤0.004%,mn≤0.10%,si≤0.0060%,al≤0.010%,ti≤0.020%,余量为fe及不可避免的杂质。

技术总结

本发明公开了一种冶炼超低碳钢控制Si≤60ppm的方法,转炉出钢前倒渣,出钢碳0.03‑0.05%,出钢[O]600‑900ppm,出钢过程加入石灰1‑2kg/t,出完钢后钢包内渣厚≤100mm;LF炉到站定氧,根据到站[O]在渣面加入电石;加热结束温度1600‑1660℃,离站[O]600‑1000ppm;渣中FeO含量在15%‑25%之间,LF炉周期10‑40min,加热时间10‑25min;RH脱碳时间15‑20min,脱碳结束后加铝脱氧,离站定氧目标值15‑30ppm,加铝后循环时间5‑8min;连铸开浇中包加入覆盖剂,覆盖剂R≥10;浇注过程保持液面稳定,连浇过程中包吨位波动≤2吨,中包定氧值在80‑120ppm之间;本发明通过减少钢包中残渣和加入的渣量重量,使钢水长期保持较高的氧含量,以及在中包使用高碱度覆盖剂,达到抑制SiO<subgt;2</subgt;还原的目的,从而实现超低硅含量(Si<60ppm)合格率100%的控制。

技术研发人员:廖扬标,潘艳华,王彦林,刘东清,王书鹏

受保护的技术使用者:武汉钢铁有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!