永磁直驱滚筒水冷通道的防腐工艺的制作方法

本发明涉及滚筒领域,特别是永磁直驱滚筒水冷通道的防腐工艺。

背景技术:

1、为了保证永磁直驱滚筒在腐蚀环境下能长期稳定运行,不受腐蚀;一般采用的防腐方案是在表面喷涂防腐漆、电镀或采用不锈钢材质作为结构件。

2、1、若永磁直驱滚筒水冷通道采用喷涂防腐漆,会影响滚筒水冷通道的散热性能;2若永磁直驱滚筒水冷通道内部采用电镀方式镀层很薄不能保证在高腐蚀环境下长期不生锈腐蚀;3、若永磁直驱滚筒水冷通道内部采用不锈钢材质便会提高滚筒整体的成本;冷却通道内壁

3、现有采用镀锌工艺的水冷通道往往会遇到如下问题:永磁直驱滚筒内部水冷通道为s型分布环绕在定子内,并通过两根水管将进出水引至主轴上的进出水路,水冷通道比较复杂,液态锌流动性也较差,常规的热浸锌工艺会导致水冷通道内的锌液排不尽,造成堆积形成堵塞,导致水冷通道水流量减少甚至堵塞水路。

4、综上,如何实现永磁直驱滚筒水冷通道的均匀镀锌成为了本领域研究人员急需解决的问题。

技术实现思路

1、本发明要解决的技术问题是:如何实现永磁直驱滚筒水冷通道的均匀镀锌;

2、为解决上述技术问题,本发明采取的技术方案为:

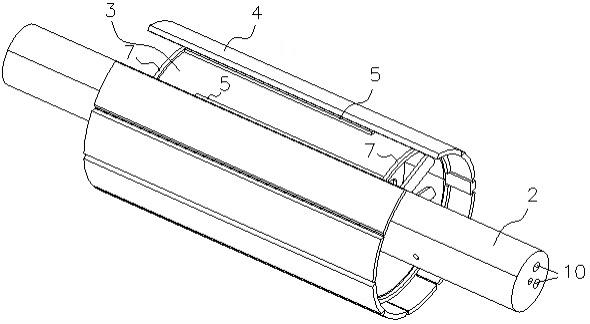

3、本发明是永磁直驱滚筒水冷通道的防腐工艺,包括如下步骤:s1:通过幅板将主轴与冷却通道内壁连接,再通过轴向设置的隔板将冷却通道内壁与冷却通道外壁连接,并在所述冷却通道内壁两侧端部预留出焊接端板的位置;s2:将s1完成焊接后的部件进行酸洗,直至洗去工件表面的氧化层;s3:完成酸洗后,对部件用水进行清洗,直至部件的ph值≥2;s4:对部件进行助镀处理;s5:加热热浸锌,并将温度应控制在450~470℃;s6:对部件进行预热至80~140℃,浸入锌液中等待沸腾现象停止后,再将部件按0.5~1.5m/min速度缓慢竖直吊出,将锌液从部件中流出;s7:将部件静置于支架装置上,对流出的锌液继续进行收集,直至无锌液流出;s8:将部件倾斜置于定位装置上,完成冷却通道内壁与冷却通道外壁之间端板的焊接,在部件内形成s形的冷却通道;s9:对部件进行气密性检查、水压测试;

4、s1中按常规方案进行水冷通道的焊接,区别在于先不连接水冷通道的两侧端板,即此时的冷却水路为直线通路;

5、s2中,将部件进行酸洗,酸洗时间以工件表面不留氧化层为准,由操作者目测工件表面不留氧化物、不留酸洗液为准;

6、s5中,热浸锌温度应控制在450~470℃,为了防止部件在热浸锌时由于温度急剧升高而变形,并除去残余水分,防止产生爆锌,造成锌液爆溅;

7、将部件浸入至热锌中,再将部件竖直吊出,将多余的锌液流出,此时由于没有端板的阻碍,能够将锌液从部件中流出,避免锌液积蓄在水冷通道内,随后再将部件吊运放置在支架装置,完成上述操作后再将部件置于定位装置上完成端板的焊接,将水冷通道构成s型的冷却通道;在对部件进行气密性检查,防止锌液堵塞进出水路,对部件进行水压测试,保证了冷却通道的密封性能,综上实现了永磁直驱滚筒水冷通道的均匀镀锌防腐的工艺。

8、为了便于锌液的流出,本发明采用所述幅板的内圈、外圈均设置有u型槽;所述幅板上开设有孔体;

9、这样一来,多余的锌液可从孔体、u型槽处滴落,便于多余的锌液的流出。

10、为了说明部件的吊装方向,本发明采用s3中,将部件竖直吊装时,所述主轴内的进出水路均朝下设置;

11、在吊装时,进出水路朝下设置,这样进入进出水路的锌液可在重力作用下流出,若进出水路朝上设置,锌液便会滞留在进出水路内,待锌液冷却后便会堵塞进出水路。

12、为了说明支架装置具体结构,本发明采用支架装置包括:机架;第一支架,其竖直设置在所述机架的一侧;第二支架,其竖直设置在所述机架的另一侧,且所述第二支架的高度大于第一支架的高度;第一收集盘,其置于所述机架上,并位于部件下方;第二收集盘,其置于所述机架上,并位于所述第一支架的外侧;当所述部件置于所述第一支架、第二支架上时,所述主轴内的进出水路开口靠近所述第一支架;

13、将部件倾斜置于第一支架、第二支架上时,此时部件倾斜设置,锌液从进出水路斜朝下流出。

14、此外,在部件倾斜置于支架上时,水管需竖直设置,便于水管内锌液的排出,防止堵塞水管;

15、在本方案中,水管的作用是将冷却水从主轴处通入至水冷通道内。

16、为了说明s4中的助镀处理具体步骤,本发明采用s4中助镀处理为在水冷通道内用喷涂表面活性剂,降低锌液的表面张力;表面活性剂采用十二烷基苯磺酸钠。

17、在水冷通道内用喷涂表面活性剂,如十二烷基苯磺酸钠等,降低锌液的表面张力,从而改善锌液的流动性能,利于热浸锌后排出多余锌液。

18、本发明的有益效果:本发明是永磁直驱滚筒水冷通道的防腐工艺,将部件浸入至热锌中,再将部件竖直吊出,将多余的锌液流出,此时由于没有端板的阻碍,能够将锌液从部件中流出,避免锌液积蓄在水冷通道内,随后再将部件吊运放置在支架装置,完成上述操作后再将部件置于定位装置上完成端板的焊接,将水冷通道构成s型的冷却通道;在对部件进行气密性检查,防止锌液堵塞进出水路,对部件进行水压测试,保证了冷却通道的密封性能,综上实现了永磁直驱滚筒水冷通道的均匀镀锌防腐的工艺。

技术特征:

1.永磁直驱滚筒水冷通道的防腐工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的永磁直驱滚筒水冷通道的防腐工艺,其特征在于,所述幅板的内圈、外圈均设置有u型槽;

3.根据权利要求1所述的永磁直驱滚筒水冷通道的防腐工艺,其特征在于,s3中,将部件竖直吊装时,所述主轴内的进出水路均朝下设置。

4.根据权利要求1所述的永磁直驱滚筒水冷通道的防腐工艺,其特征在于,所述支架装置包括:

5.根据权利要求1所述的永磁直驱滚筒水冷通道的防腐工艺,其特征在于,s4中助镀处理为在水冷通道内用喷涂表面活性剂,降低锌液的表面张力。

6.根据权利要求5所述的永磁直驱滚筒水冷通道的防腐工艺,其特征在于,所述表面活性剂采用十二烷基苯磺酸钠。

技术总结

本发明是永磁直驱滚筒水冷通道的防腐工艺,对部件进行酸洗后水洗,待镀件PH≥2,进行助镀处理;热浸锌温度控制在450~470℃,部件需提前预热至80~140℃,浸入锌液中等待沸腾现象停止后,将部件按0.5~1.5m/min速度缓慢竖直吊出,此时由于没有端板的阻碍,能够将锌液从部件中流出,避免锌液积蓄在水冷通道内,将部件吊运放置在支架装置上,进出水管口端放置在第一支架上,进出水路方向朝下,收集多余的锌液,完成上述操作后焊接端板,将水冷通道构成S型的冷却通道;再对部件进行气密性检查,防止锌液堵塞进出水路,对部件进行水压测试,保证了冷却通道的密封性能,实现了永磁直驱滚筒水冷通道的均匀镀锌防腐的工艺。

技术研发人员:张春晖,何红军,王嘉晨

受保护的技术使用者:江苏嘉轩智能工业科技股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!