一种高铁轨道板低松弛中强构造筋用热轧盘条及其生产方法与流程

本发明属于材料、冶金,具体涉及一种高铁轨道板低松弛中强构造筋用热轧盘条及其生产方法。

背景技术:

1、2013年,中国铁路总公司印发铁总科技【2013】75号和铁总建设【2013】103号文件明确要求:预应力轨道板宜采用先张工艺生产;设计时速300公里及以上高速铁路优先采用crtsiii无砟轨道结构。crtsiii型双向先张预应力混凝土轨道板、板式无砟轨道、地铁装配式双向先张预应力无砟轨道板在高铁建设中广泛应用,是其最为重要的组成部分。高速铁路预应力混凝土轨道板用中强构造筋是crtsiii无砟轨道结构预应力钢材系统的重要组成部分,可选用8mm、12mm冷轧带肋或消除应力处理的低松弛中强钢筋,其所用热轧盘条原料应用比较广泛的是510mpa强度级别的冷轧带肋钢筋用热轧盘条crw·20mnsi和crw·20mnti,其中crw·20mnsi化学成分为:c:0.17-0.25,si:0.40-0.80%,mn:1.20-1.60%,p:≤0.045%,s:≤0.045%,crw·20mnti化学成分为:c:0.19-0.27%,mn:1.20-1.60%,ti:0.01-0.05%,p:≤0.045%,s:≤0.045%;)。预应力钢棒用热轧盘条30mnsi化学成分为:c:0.28-0.33,si:0.70-1.10%,mn:0.90-1.30%,p:≤0.025%,s:≤0.025%,cr;≤0.25%,cu:≤0.25%。在上述热轧盘条中,510mpa强度级别crw·20mnsi和crw·20mnti合金含量高,ti氧化性强,回收率不稳定,连铸时可浇性差,易堵塞水口,crw·20mnti需要lf精炼,成本较高。另外有害元素p、s含量较高,不利于线材冷拔、冷轧刻痕加工,弯曲性能和塑性不好。预应力钢棒用热轧盘条30mnsi抗拉强度650-750mpa,强度过高不适合做为刻痕或带肋钢筋原料,直接使用合金含量高,成本过高。

技术实现思路

1、为了解决现有技术存在的问题,本发明提供了一种高铁轨道板低松弛中强构造筋用热轧盘条及其生产方法,本发明的500mpa级别低碳钢盘条可通过冷拔、冷轧刻痕、热处理,提高钢筋力学性能,达到600-700mpa;通过低碳化学成分设计满足配筋焊接性能和冷弯加工性能要求。

2、为了达到上述目的,本发明的技术方案包括:

3、第一方面,本发明提供一种高铁轨道板低松弛中强构造筋用热轧盘条,按重量百分比计,所述热轧盘条的化学成分为:c:0.18-0.23%,si:0.25-0.40%,mn:0.60-0.75%,p≤0.035%,s≤0.035%,cr≤0.20%,ni≤0.20%,cu≤0.20%,其余为fe及不开避免的夹杂。

4、进一步地,所述热轧盘条的抗拉强度为480-580mpa,断后伸长率a≥30%,断面收缩率≥50%。

5、所述热轧盘条的产品规格为10mm、14mm,可分别用于高铁轨道板公称直径8mm、10mm消除应力处理的低松弛中强构造筋原料。

6、第二方面,本发明提供一种高铁轨道板低松弛中强构造筋用热轧盘条的生产方法,包括如下步骤:

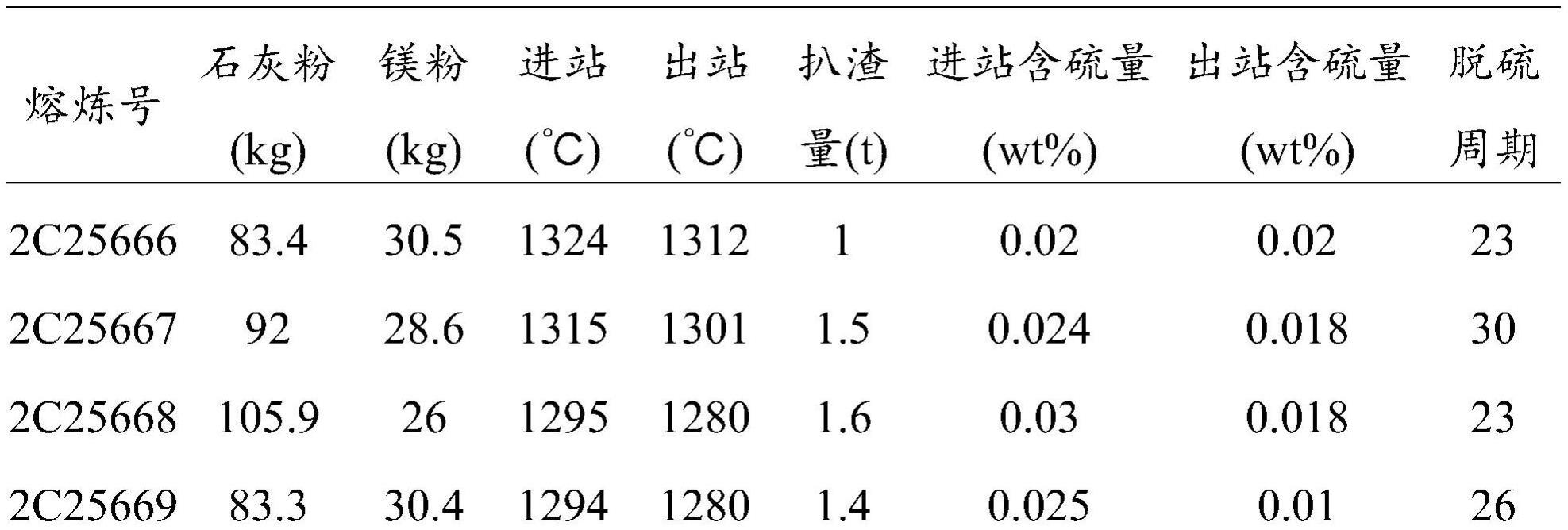

7、(1)铁水预处理:铁水脱硫,至铁水中s元素含量≤0.030wt%;

8、(2)转炉冶炼:原料采用铁水和废钢,全程底吹氩,出钢前期用挡渣塞挡渣出钢,出钢后期用挡渣球挡渣;出钢前钢包吹氩≥3min,转炉终点成分:c:0.10-0.15%,p≤0.030%,s≤0.030%;在出钢过程进行脱氧、合金化,出钢1/4-3/4期间按顺序添加脱氧剂、硅铁、硅锰合金脱氧合金化;氩站吹氩;

9、(3)连铸:全程保护浇注;中间包钢水工作液面控制在600mm以上,中包渣厚≤80mm,过热度控制:开浇时≤45℃,连浇时15-35℃;结晶器液面波动±5mm,二冷比水量控制1.0-1.2l/kg;

10、(4)加热炉加热:加热温度1050-1130℃,钢坯头尾温差≤30℃;

11、(5)轧制:开轧温度980-1050℃,经粗轧、中轧、预精轧、水箱冷却至温度870-930℃,进行精轧,精轧后温度1000-1050℃,经水箱冷却、均温,吐丝温度870-930℃;

12、(6)控制冷却工艺:吐丝后风冷,10mm规格开启4个冷却风机、14mm规格开启5个冷却风机、风冷冷却速度10-15℃/s,冷却至600℃后缓冷;

13、进一步地,所述氩站吹氩的时间≥10min,氩站离站氧50-70ppmm,氩站出站温度:连浇1583-1597℃;开浇1593-1607℃。

14、进一步地,加热炉加热后,经高压水除鳞去除钢坯表面氧化铁皮,高压水水压≥14mpa。

15、第三方面,本发明提供一种高铁轨道板低松弛中强构造筋,以所述的高铁轨道板低松弛中强构造筋用热轧盘条为原料,经机械除鳞、拉拔、冷轧可痕、热处理(所述热处理包括感应加热、水浴处理)后,制成抗拉强度600-700mpa的消除应力处理的低松弛中强钢筋。

16、有益效果:

17、本发明技术方案通过研究低碳钢盘条通过控轧控冷工艺提高盘条力学性能,满足其强度及使用性能要求,降低合金成本,提高产品竞争力。该热轧盘条可以作为500mpa级别低碳钢热轧盘条作为600-700mpa级别高铁轨道板构造筋的原料。

18、本发明的技术方案相比gb冷轧带肋钢筋用热轧盘条降低合金成本50元以上,提高产品竞争力,节约合金资源。

19、本发明的技术方案提高了低碳钢热轧盘条的技术附加值,提高了企业经济效益,降低了下游制品行业原料成本,在一定程度上可降低高铁造价。

20、本发明高铁轨道板中强构造筋用热轧盘条及其生产方法降低了轨道板中强构造筋及其热轧盘条原料的合金成本,有利于高速铁路建设的发展。符合国家有关节约资源、低碳节能减排、可持续发展的政策,符合钢筋向高强度、减量化发展的政策。具有显著的社会效益。

技术特征:

1.一种高铁轨道板低松弛中强构造筋用热轧盘条,其特征在于,按重量百分比计,所述热轧盘条的化学成分为:c:0.18-0.23%,si:0.25-0.40%,mn:0.60-0.75%,p≤0.035%,s≤0.035%,cr≤0.20%,ni≤0.20%,cu≤0.20%,其余为fe及不开避免的夹杂。

2.根据权利要求1所述的高铁轨道板低松弛中强构造筋用热轧盘条,其特征在于,所述热轧盘条的抗拉强度为480-580mpa,断后伸长率a≥30%,断面收缩率≥50%。

3.权利要求1或2所述的高铁轨道板低松弛中强构造筋用热轧盘条的生产方法,其特征在于,包括如下步骤:

4.根据权利要求3所述的生产方法,其特征在于,所述氩站吹氩的时间≥10min,氩站离站氧50-70ppmm,氩站出站温度:连浇1583-1597℃;开浇1593-1607℃。

5.根据权利要求3所述的生产方法,其特征在于,加热炉加热后,经高压水除鳞去除钢坯表面氧化铁皮,高压水水压≥14mpa。

6.一种高铁轨道板低松弛中强构造筋,其特征在于,以权利要求1或2所述的高铁轨道板构低松弛中强造筋用热轧盘条为原料,经拉拔、冷轧可痕、热处理后,制成抗拉强度600-700mpa的消除应力处理的低松弛中强钢筋。

技术总结

本发明公开了一种高铁轨道板低松弛中强构造筋用热轧盘条及其生产方法,属于材料、冶金技术领域。所述热轧盘条按重量百分比计,所述热轧盘条的化学成分为:C:0.18‑0.23%,Si:0.25‑0.40%,Mn:0.60‑0.75%,P≤0.035%,S≤0.035%,Cr≤0.20%,Ni≤0.20%,Cu≤0.20%,其余为Fe及不开避免的夹杂。本发明制备的热轧钢盘条具有良好的力学性能,用于高铁轨道板消除应力处理的低松弛中强构造筋原料,成本低,性能好。

技术研发人员:牟立君,蒋艳菊,张群,刘志璞,田伟阳,富强,张宏亮

受保护的技术使用者:本钢板材股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!