涡流诱导的增材裂纹光热成像与靶向修复装置及方法

本发明涉及增材裂纹光成像与修复装置及方法,属于无损检测与损伤修复。

背景技术:

1、微裂纹是激光粉床熔融增材制造技术产品中常出现的微缺陷之一。微裂纹由于长度尺寸较大、应力较为集中的问题,易成为成型件疲劳破坏的主要诱因。同时,在加工过程中,这些微裂纹可能存在夹杂金属粉末颗粒的情况,然后在下一步加铺粉加工过程中,这些颗粒不会融化,会导致加工表面存在尖端,进而造成电荷集中问题。微裂纹的产生对最终成型件的热力学质量产生严重的威胁。激光粉末床熔融制造技术需要保护环境,同时微裂纹尺度在微米到毫米宽度量级,在有限的空间内对微裂纹进行有效检测并进行靶向修复存在严重挑战。因此,研发一种面向激光粉末床熔融金属裂纹检测与修复一体化装置十分必要。

2、目前金属微裂纹修复方法主要包括高温愈合技术、热力耦合愈合技术、脉冲电流愈合技术以及仿生自愈合技术等方法。关于高温愈合,由于高温可增强原子热运动,有利于金属原子间扩散反应的进行,而扩散反应及反应后的重结晶即为高温愈合技术的机理。热力耦合愈合技术在恒温无外压保温条件下,可以修复一般尺寸小于1微米的裂纹,而对于在实际生产中发现的存在于大型锻件中的几十微米甚至更大的裂纹,在适当的保温时间与外界条件下也可以通过热力耦合愈合技术修复。热力耦合愈合过程在塑性变形条件下一般要经历两个阶段,分别是闭合阶段与焊合阶段。闭合阶段通过使裂纹内界面充分接近,从而为焊合阶段实现裂纹内界面的金属键结合提供有利条件,通过热力场的耦合作用在一定程度上加快内裂纹愈合的进程。而关于仿生自愈合技术,机理来自于自然界中生物具有的在身体受创后实现自愈合的能力,如壁虎的断尾重生,伤口结痂等现象。当前关于材料仿生自愈合技术的研究在陶瓷材料领域取得了重要成果,对于含有氧化锆的陶瓷材料,产生裂纹后,氧化锆的相变可以引起体积膨胀,从而对于裂纹的扩展产生抑制与修复效果。相比与脉冲电流愈合技术,高温愈合技术的愈合周期长,耗能高,且可愈合修复的裂纹尺寸存在阈值。热力耦合愈合技术在修复时容易对材料的其他未损伤部位产生影响;仿生自愈合技术目前还没有实现金属材料依赖自身愈合。电磁涡流技术作为脉冲电流愈合技术的一种,不同之处在于一般的脉冲电流愈合技术是靠直接通电,脉冲涡流技术是靠感应电流,因此除了上述优势之外,电磁涡流技术还具有精确定位,穿深可控的优势。

3、针对微裂纹检测的方法主要包括,光学成像、超声检测、红外光热成像等方法。其中光学成像可以实现较高分辨率的裂纹检测,但是由于激光粉末床加工过程中,微裂纹上覆盖有金属粉末,进而为光学检测造成较大困难。超声检测需要耦合剂,不适合于在线检测环境与需求。红外光热成像检测方法采用外部热源对试件进行热加载,人为扩大缺陷与无缺陷位置温度差异,进而实现缺陷检测,该方法具有非接触、直观、探测面积大等优势非常适用于增材制造过程的缺陷检测。但目前红外光热成像检测主要采用以光激励为主的外部激励,由于金属材料具有较好的反光特性,因此,以光激励作为激发源的红外热波成像检测技术存在较多弊端。

4、在已有研究中,例如:公开号为cn116183670a,发明创造名称为一种基于涡流红外热成像的焊接缺陷检测装置及检测方法,该发明与传统技术相比,利用红外热像仪检测工件热成像与改进的网络模型结合,优化了焊接部位缺陷检测的精确度和便携度,且结构轻便,同时能达到很好的检测性能;该发明仅从结构上优化了涡流红外热成像方法,并未存在技术上的实质创新。公开号为cn114813924a,发明创造名称为重燃叶片热障涂层典型缺陷的涡流红外一体化检测系统及方法,在该发明中信号激励装置产生激励电流,通过加热头导入激励线圈;磁轭穿过激励线圈,调控磁场位形,增强检测效果;激励电流在覆盖热障涂层的合金叶片基体内激发产生涡流,继而产生焦耳热;红外相机采集叶片表面温度场,用于表征涂层脱粘信息;阵列检出线圈采集涂层表面的磁场分布信息,用于表征叶片基体裂纹和涂层厚度分布,该方法为红外与电磁涡流的分体融合应用,本质上是采用两种方法检测了两种材料。公开号为cn105447857b,发明创造名称为脉冲涡流红外热图像的特征提取方法,该发明利用热响应数据对红外热图像序列进行线性变换,更加准确高效地从热图像中提取得到待测件的特征;该方法采用脉冲涡流作为激励源,采用红外热像仪获取图像序列,提出的方法针对该图像序列进行特征提取,本质上并未对涡流红外进行技术创新。公开号为cn204359733u,发明创造名称为基于涡流加热的金属焊缝缺陷红外检测系统,该系统包括机械调节装置、加热装置和检测装置;加热装置包括感应线圈和控制板,感应线圈置于机械调节装置上,通过机械调节装置调节感应线圈位置,为金属焊缝加热;检测装置包括红外热像仪和计算机,置于机械调节装置上,红外热像仪的镜头对准金属焊缝上感应线圈加热的位置,红外热像仪与控制板相连,红外热像仪的输出接口与计算机连接;本实用新型可以实现对不同方位、不同类型的金属焊缝进行检测,方便、快捷、易操作;该实用新型针对焊接缺陷开展了涡流红外热成像的定制设计,仅从结构上优化了该系统。公开号为cn106181013a,发明创造名称为一种金属管件中裂纹的止裂及修复方法,该发明是要解决现有方法在处理管状零件存在的裂纹时,存在加持比较困难,容易出现接触不良,操作存在一定危险性的问题,该发明主要提供了一种优化思路,并未提出实质创新内容。

5、因此,亟需提出涡流诱导的增材裂纹光热成像与靶向修复装置及方法,以解决上述技术问题。

技术实现思路

1、本发明的目的是为了解决目前增材制造过程微裂纹在线原位快速无损检测及小型化需求的问题,提供涡流诱导的增材裂纹光热成像与靶向修复装置及方法,在下文中给出了关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,这个概述并不是关于本发明的穷举性概述。它并不是意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。

2、本发明的技术方案:

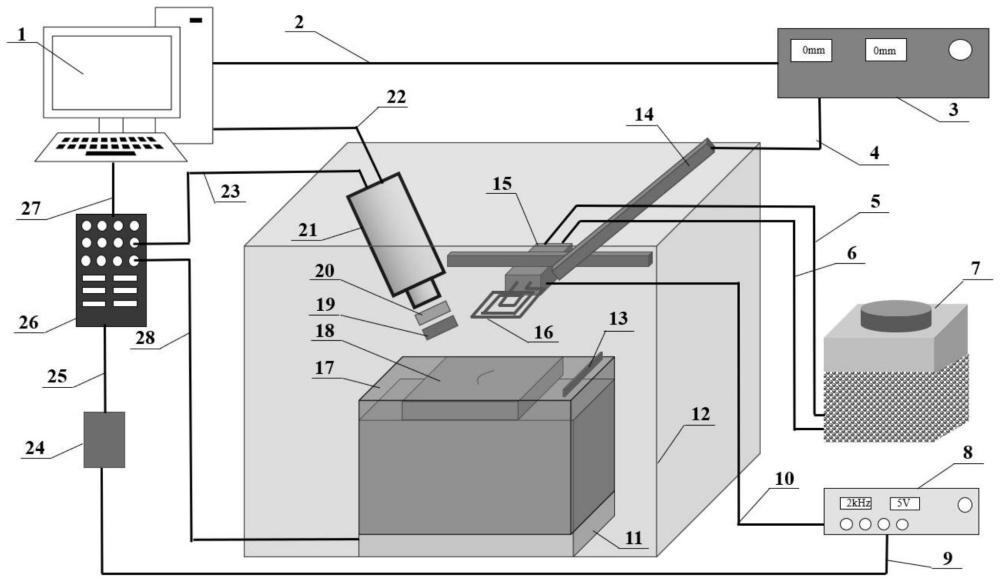

3、涡流诱导的增材裂纹光热成像与靶向修复装置,包括计算机、制冷器、涡流电源、气体环境密闭箱、涡流发生器、红外热像仪、编码调节器、数据采集卡和基板,气体环境密闭箱内部设置有涡流发生器、红外热像仪、基板,基板的上方设置有涡流发生器的涡流线圈和红外热像仪,基板上放置增材制件,涡流发生器与制冷器连接,计算机与红外热像仪电性连接,计算机通过顺次连接的数据采集卡、编码调节器、涡流电源与涡流发生器电性连接,红外热像仪与数据采集卡电性连接。

4、优选的:红外热像仪的镜头前顺次安装偏振片、滤波片。

5、优选的:还包括运动控制器和二维移动平台,运动控制器与涡流发生器的外壳连接,计算机通过运动控制器与二维移动平台电性连接,还包括3d打印升降台、刮板和储粉箱,所述储粉箱设置在3d打印升降台上,储粉箱设置在基板的两侧,刮板设置在基板的上方。

6、优选的:还包括运动控制线、驱动信号线、输出水管、回流水管、第一bnc数据线、涡流电源线、高性能以太网线、图像采集触发信号线、第二bnc控制线、b型usb数据线和伺服控制线,计算机设有三个信号端,计算机的第一个信号输入端通过高性能以太网线与红外热像仪的信号输出端连接,计算机的第二个信号输入输出端通过运动控制线与运动控制器的信号输入输出端连接,计算机的第三个信号输出端通过b型usb数据线与数据采集卡输入端连接,数据采集卡的第一信号输出端通过图像采集触发信号线与红外热像仪连接,数据采集卡的第二信号输出端通过第二bnc控制线与编码调节器的信号输入端连接,数据采集卡的第三信号输出端通过伺服控制线与3d打印升降台信号输入端连接,编码调节器的信号输出端通过第一bnc数据线与涡流电源的信号输入端连接,涡流电源的信号输出端通过涡流电源线与涡流发生器的信号输入端连接,制冷器通过回流水管、输出水管与涡流发生器连接,运动控制器的信号输出端通过驱动信号线与二维移动台的信号输入端连接。

7、优选的:红外热像仪的型号为flir sc6520,打印的增材制件为316不锈钢金属粉(金属粉末),数据采集卡为ni-6229型数据采集卡。

8、涡流诱导的增材裂纹光热成像与靶向修复方法,包括以下步骤:

9、步骤一:开启装置;

10、步骤二:明确lpbf装置产生裂纹的机理;

11、步骤三:将金属粉末涂布到基板,同时激光对该层烧结后,加工状态暂停,此时计算机产生数字信号,通过数据采集卡转化为模拟信号控制编码调节器,进而使涡流发生器按照低功率模式运行;

12、步骤四:在当前二维移动台位置,获取在当前热激励下的图像序列,采用正交双向解码算法获取某一像素编码激励下的幅值am与相位ph信息,基于am与ph特征实现对裂纹缺陷的识别与判断,并通过半宽幅法确定裂纹缺陷的宽度以及深度;

13、步骤五:若未发现缺陷,那么重复步骤四,若发现缺陷,那么计算机产生数字信号,通过数据采集卡转化为模拟信号控制编码调节器,此时调节涡流发生器幅值,同时涡流发生器为高功率模式;通过多次工艺试验,获取涡流功率与可修复裂纹尺度的数据库模型,并采用基于yolov5的卷积神经网络模型,建立涡流功率与可修复裂纹尺度的映射关系;

14、步骤六:当高功率模式下的涡流修复裂纹后,重复步骤四、步骤五,若裂纹缺陷修复完毕后,此时计算机控制二维移动台,使其将涡流发生器移动到下一个位置进行检测与修复;

15、步骤七:完成对该层的检测。

16、优选的:步骤二中,首先采用计算机控制lpbf设备制备模拟裂纹缺陷,其中制备的裂纹宽度处于10μm-50μm,深度100μm-300μm,裂纹位置为不规则分布;

17、优选的:步骤三中,使涡流发生器按照低功率模式运行时,数字信号满足如下公式:

18、

19、式中,f为涡流幅值,h()表示海维赛德方程,tp表示脉冲时间,rect()表示矩阵函数,t0表示载波周期,p表示脉冲格式,δ()为德尔塔函数,ω1为基波起始频率,k为基波扫描周期;

20、步骤四中,若某一像素热响应信号为s(t),那么,

21、

22、

23、

24、

25、优选的:步骤七中,当对整个增材制件当前层检测完毕后,lpbf设备开始下一层的打印,打印完毕后重复步骤三-步骤六。

26、优选的:步骤一中,开启计算机、激光粉末床熔合增材制造lpbf装置、红外热像仪、运动控制器、制冷器、涡流电源、编码调节器、数据采集卡;

27、还包括步骤八,步骤八中,当完成对所有的检测与修复后,关闭装置,此过程包括计算机、激光粉末床熔合增材制造lpbf装置、红外热像仪、运动控制器、制冷器、涡流电源、编码调节器、数据采集卡的关闭。

28、本发明具有以下有益效果:

29、1、本发明将低功率编码涡流与高功率编码涡流相互配合的方法,低功率编码涡流与红外热像仪相互配合用于实现增材裂纹的检测与位置定位,高功率涡流用于裂纹的修复,两者相互结合实现裂纹缺陷的靶向修复,满足增材制造过程微裂纹在线原位快速无损检测及小型化的需求;

30、2、本发明基于正交双向解码算法,从同向与正交向将热波响应信号进行分解,可以实现裂纹缺陷的高分辨检测,可识别宽度10μm以上,深度在100μm以上范围的微裂纹缺陷;

31、3、本发明将自适应编码激励、主动式红外热波成像、卷积神经网络以及涡流金属修复技术进行有机融合,可实现增材裂纹的靶向修复。

- 还没有人留言评论。精彩留言会获得点赞!