一种镍基铸造高温合金及其制备方法

本发明属于高温合金,具体涉及一种镍基铸造高温合金及其制备方法。

背景技术:

1、高温合金以其优异的高温力学性能成为世界各国航空工业发展中的一种重要金属结构材料。这类材料可在高温条件下长期稳定服役,可靠承受复杂应力、氧化、腐蚀等多种恶劣条件的耦合作用,被广泛应用在航空发动机燃烧室、涡轮盘、叶片、机匣等关键热端部位。随着航空技术的发展,发动机对材料的性能需求越来越高,高温合金中的合金元素种类和含量也逐渐增多。高合金化使得高温合金的强度升高、塑性降低,合金的变形抗力显著增大,由此在变形高温合金的基础上发展出了铸造高温合金。铸造高温合金可用于复杂结构部件的精确铸造成型。

2、目前,我国广泛使用的多晶铸造高温合金为k4169合金。但k4169合金的最高使用温度为650℃,超温使用k4169合金将发生显著组织退化,极易在部件许用应力范围内产生热裂纹,从而危害部件的使用安全。现有的一些高合金化镍基铸造高温合金虽然可满足高温强度的要求,但它们一般焊接性较差,无法满足复杂薄壁铸件铸造缺陷焊接修补的要求。

3、综上,亟需开发具有更高使用温度的、具有良好铸造性能和焊接性能、可满足复杂结构热端部件精密成型需求的新型铸造高温合金。

技术实现思路

1、有鉴于此,本发明提供一种镍基铸造高温合金及其制备方法,主要目的在于:将镍基铸造高温合金的使用温度提高至750-850℃,同时具有良好的铸造性能和焊接性能,以满足复杂结构热端部件精密成型需求。

2、一方面,为了实现上述目的,本发明提供一种镍基铸造高温合金,其中,以重量百分含量计,所述镍基铸造高温合金的化学成分如下:

3、0.12wt%<c<0.15wt%、18.5wt%<cr<21.5wt%、10wt%<co<18wt%、2.5wt%<w<4.5wt%、1.5wt%<mo<3.0wt%、1.5wt%<al<3.0wt%、3.2wt%<ti<4.0wt%、1.3wt%<nb<2.5wt%、0.010wt%<b<0.013wt%、zr≤0.1wt%、ni为余量。

4、优选的,在所述镍基铸造高温合金中:s≤0.0015wt%、o≤0.0015wt%、n≤0.0050wt%。

5、优选的,所述镍基铸造高温合金的室温抗拉强度rm≥1050mpa、室温拉伸屈服强度rp0.2≥850mpa、室温断后延伸率a≥5%。

6、优选的,所述镍基铸造高温合金在800℃的条件下的抗拉强度rm≥820mpa、拉伸屈服强度rp0.2≥700mpa、室温断后延伸率a≥2%。

7、优选的,所述镍基铸造高温合金在870~900℃、225~250mpa的条件下,持久寿命τ≥50h。

8、优选的,所述镍基铸造高温合金在800~850℃的条件下,最长至1500h的长期时效中不析出有害相。

9、优选的,所述镍基铸造高温合金能实现1.0-2.0mm超薄壁铸件的铸造成形和缺陷修补焊接。

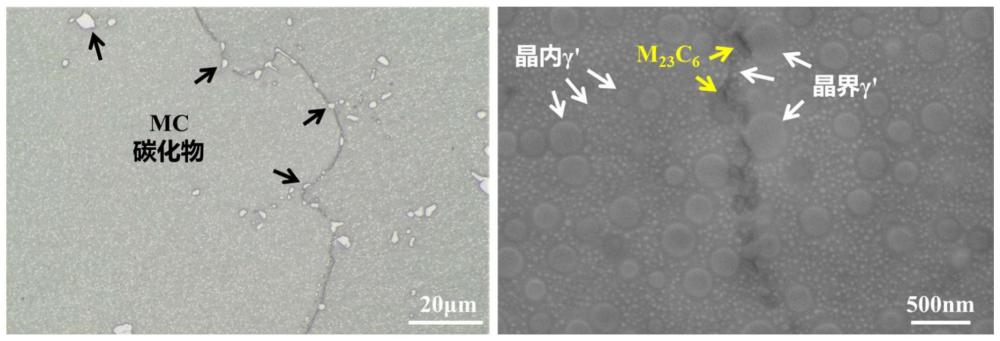

10、优选的,所述镍基铸造高温合金的晶内具有双级或多级γ′相析出状态、颗粒状或棒状的mc碳化物析出形态(不存在除mc碳化物以外的其他类型碳化物);在晶界处具有多级尺寸γ′相和m23c6碳化物的相间析出强化状态;优选的,晶界处还具有近等轴形态的mc碳化物(不存在沿晶长条状的析出形态)。在此,mc容易开裂,如果在晶界是长条状析出,就很容易引发晶界裂纹。

11、再一方面,本发明实施例提供上述任一项所述的镍基铸造高温合金的制备方法,其包括如下步骤:

12、母合金重熔、浇铸步骤:将母合金重熔,待合金液化清后,在1400-1500℃的温度下,将合金液浇铸进入型壳,冷却后,进行清壳处理,得到镍基铸造高温合金。

13、优选的,所述母合金重熔、浇铸处理是在真空感应浇铸炉中进行。

14、优选的,所述方法还包括型壳预热步骤;其中,所述型壳预热步骤,包括:将型壳进行保温工装处理;将保温工装处理后的型壳升温至850-1000℃,并保温2-6h以进行预热处理;预热处理后,将保温工装处理的型壳转移至浇铸炉中,进行合金液浇铸处理;优选的,所述保温工装处理的方式包括保温棉包裹的方式或填砂的方式。优选的,所述型壳预热步骤是在马弗炉中进行。其中,型壳是采用熔模精密铸造的方法制备而成,以使合金获得良好的mc碳化物析出形态,在晶内mc碳化物呈颗粒状或棒状,在晶界处为近等轴形态;不存在沿晶分布的长条形态。

15、优选的,在所述母合金重熔、浇铸处理步骤之后,还包括:

16、热处理步骤:对镍基铸造高温合金进行热处理,得到热处理后的镍基铸造高温合金。

17、优选的,所述热处理步骤,包括固溶处理和多级时效处理,以使合金晶内能获得双级或多级γ′相析出状态、晶界能获得多级尺寸γ′相和m23c6碳化物的相间析出强化状态,从而提高合金强塑性匹配。

18、优选的,所述固溶处理的温度不低于1180℃,且采用空冷的冷却方式。

19、优选的,所述多级时效处理包括依次进行的一级时效处理、二级时效处理、三级时效处理;其中,一级时效处理的温度为1030-1080℃,且一级时效处理的时间不超过4h;二级时效处理的温度为810-850℃,且二级时效处理的时间不少于12h;三级时效处理的温度为700-750℃,且三级时效处理的时间不少于12h;优选的,每一级时效处理后均采用空冷的冷却方式。

20、与现有技术相比,本发明的一种镍基铸造高温合金及其制备方法至少具有以下有益效果:

21、本发明提供一种镍基铸造高温合金的其制备方法,其中,以重量百分含量计,该镍基铸造高温合金化学成分如下:0.12wt%<c<0.15wt%、18.5wt%<cr<21.5wt%、10wt%<co<18wt%、2.5wt%<w<4.5wt%、1.5wt%<mo<3.0wt%、1.5wt%<al<3.0wt%、3.2wt%<ti<4.0wt%、1.3wt%<nb<2.5wt%、0.010wt%<b<0.013wt%、zr≤0.1wt%、ni为余量。在此关于上述合金化学成分设计,说明如下:(1)c元素对合金中的碳化物形成具有重要影响,在此,本发明通过控制c元素的含量,同时配合合金中ti、nb、cr元素的添加及控制,使得合金可析出稳定性良好的mc碳化物,同时在晶界形成半连续状态分布的细小m23c6碳化物,同时提高合金的晶内和晶界强度。(2)cr元素是本发明所述合金的主要耐蚀元素。本发明在保持合金具有足够耐蚀性的基础上选取较低的cr含量,以优化m23c6碳化物析出形态,以改善晶界强度,同时抑制有害相析出提高组织稳定性。(3)co、w、mo是本发明所述合金的重要固溶强化元素。能够通过产生短程晶格畸变应力场、促进γ′相析出、降低合金层错能等方式提高合金强度;但过量添加co、w、mo元素会导致σ相、μ相、p相等有害相与不稳定碳化物相的析出。本发明合理设计co、w、mo元素含量使本发明所述合金具有优异强度-组织稳定性匹配的关键点之一。(4)al、ti、nb是本发明所述合金的重要沉淀强化元素,它们的含量对γ′相的析出量和阻碍位错运动效果具有关键影响,可显著影响合金强度。此外,nb元素的添加可提高mc碳化物的稳定性,抑制其在长期服役过程中的分解,有助于提高合金组织稳定性。ti/al比是高温合金的关键组织稳定性指标之一,它关系到合金是否易于析出有害相η相。合金γ′相对焊接性具有重要影响,一般γ′相含量升高,合金焊接性恶化。因此,al、ti、nb元素含量以及它们之间的相对含量使本发明所述具有合金优异强度-组织稳定性-焊接性匹配的关键点。(5)b、zr元素属于晶界强化元素,合理控制其含量可使本发明所述合金获得良好的晶界强度和铸造成形性能。综上,本发明通过上述成分设计将镍基铸造高温合金的使用温度提高至750-850℃,同时具有良好的铸造性能和焊接性能,以满足复杂结构热端部件精密成型需求。

22、进一步地,本发明所述合金的力学性能显著受到凝固组织的影响。晶粒尺寸适中的等轴晶组织相对其他凝固组织具有更好的强塑性匹配。mc碳化物主要在合金的凝固过程中形成,且其尺寸形态不受合金后续热处理影响。本发明通过降低浇铸温度和型壳温度有助于获得细小的mc碳化物析出形态改善合金性能,但过低的浇铸温度和型壳温度会增大合金中形成缩孔、疏松等凝固缺陷的倾向。因此,合理设计合金的浇铸温度和型壳温度非常关键,良好的凝固晶体组织形态与初生mc碳化物析出形态是合金具备良好力学性能的基础与保证。

23、进一步地,晶界一般是高温合金在高温服役环境中的薄弱环节。为提高本发明所述合金的晶界强度,本发明通过精细设计合金的c含量与cr含量调控合金的m23c6碳化物析出行为,使m23c6碳化物在本发明所述合金的主时效处理(时效温度与合金服役温度较为接近)过程中,以适当尺寸、颗粒状形貌在晶界离散析出。此外,本发明还通过协同控制al、ti、nb元素含量,精细控制γ′相与m23c6碳化物的析出温度差,借助多步时效处理,分别在m23c6碳化物析出前、析出中和析出后在晶界上形成不同尺寸γ′相,这些梯度尺寸的γ′相与m23c6相间分布,显著增大了合金晶界的析出相数密度,有效改善合金强塑性。

- 还没有人留言评论。精彩留言会获得点赞!