一种用于自动化铸造的自动上料压铸装置及其压铸方法与流程

本发明属于压铸,具体为一种用于自动化铸造的自动上料压铸装置及其压铸方法。

背景技术:

1、压铸是一种常见的铸造工艺,也称为压力铸造或挤压铸造。它利用高压力下的熔融金属将模具充填,形成所需的产品形状。通常,压铸是针对一些形状复杂、结构紧凑或对表面质量要求高的产品而进行的,针对砂型模具的上料压铸,通常将熔融金属投入成型砂型模框中,进行成型压铸。

2、现有技术中的自动化铸造的自动上料压铸装置,在使用过程中,通常采用自动上料管道,配合移动至下方的砂型模框,配合熔融金属的注入,在填充型腔后实现压铸成型,然而实际注入填充熔融金属后,随着完成注入后,部分多余熔融金属灌注在预留的浇口中,实际在完成固化后,进行成型产品分离取出后,需要对浇口进行单独处理,受到注入速度和注入温度的影响,实际浇注口成型固化的浇口尺寸较大,后期再清除较为困难,完成处理时耗时耗力,实际使用效果不佳。

3、此外,现有技术中的自动化铸造的自动上料压铸装置,在使用过程中,在注射填充过程中,由于金属充填不完全或填充速度过快,可能会产生气体缺陷,如气孔、气泡等,这些气体缺陷可能会对铸件的力学性能和表面质量产生负面影响,从而影响产品最终压铸成型后的品质,实际使用效果不佳。

技术实现思路

1、本发明的目的在于提供一种用于自动化铸造的自动上料压铸装置及其压铸方法,以解决上述背景技术中提出的问题。

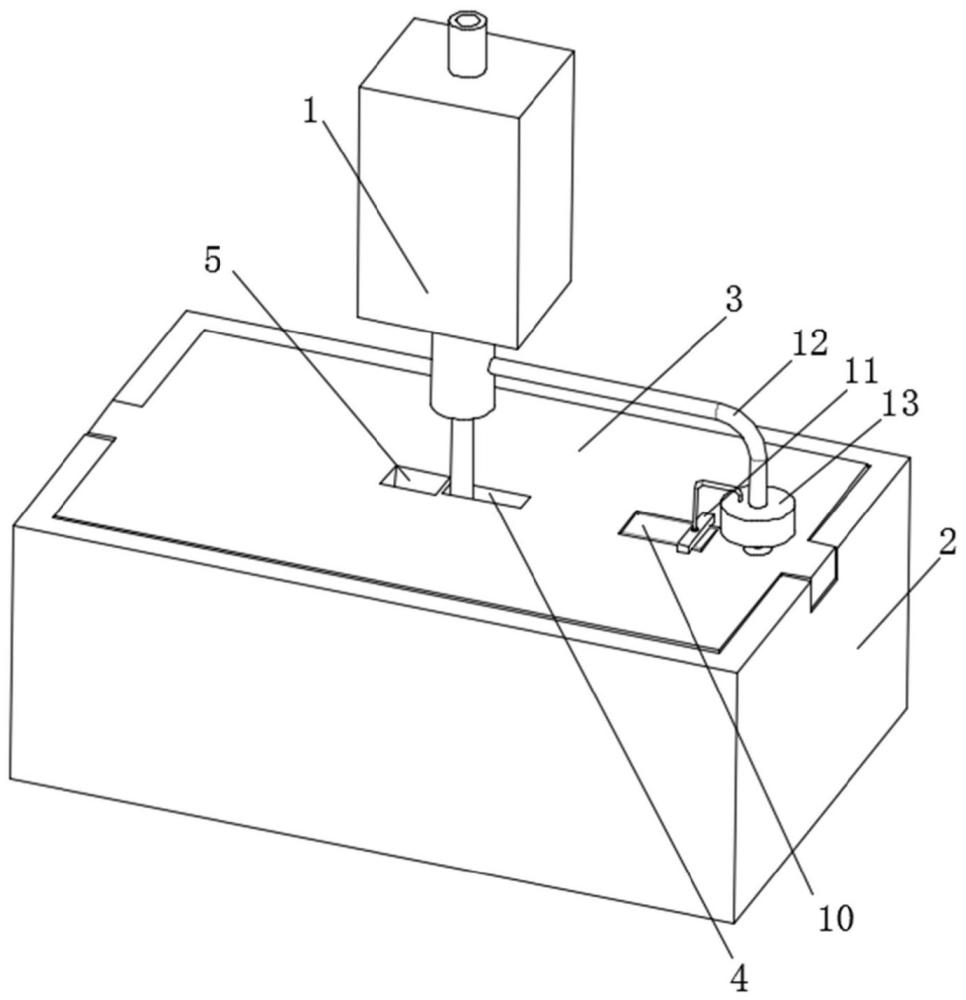

2、为了实现上述目的,本发明提供如下技术方案:一种用于自动化铸造的自动上料压铸装置及其压铸方法,包括注料机构和砂型模框,所述注料机构的侧面固定连接有连接杆,所述连接杆的底端固定连接有供气组件,所述砂型模框的顶部套设有盖板,所述盖板的顶面分别开设有浇口、预留槽、二号槽和安装孔,所述浇口的内部转动安装有翻转组件,所述盖板的内部开设有一号槽,所述一号槽中设有推动组件,所述二号槽中固定连接有弹性储气囊,所述弹性储气囊与推动组件之间固定连通有连通管,所述弹性储气囊的顶部固定连通有注气组件,所述注气组件的顶部与供气组件的一端相连通,所述安装孔中套设有自动启闭组件,所述供气组件的一端套设在自动启闭组件中,所述盖板的内部开设有中间槽,所述中间槽的两端与浇口和预留槽相连通。

3、优选的,所述盖板的内部开设有适配孔,所述适配孔位于浇口的两侧且与浇口相连通,所述一号槽的一端与浇口相连通,所述预留槽中设有砂砾。

4、优选的,所述翻转组件包括挡板、中间轴、连接轴和扭簧,所述连接轴固定连接在中间轴的两端上,所述中间轴固定套接在挡板中,所述挡板水平套接在浇口中,所述挡板的底面与盖板的底面平行,所述连接轴和中间轴转动套接在适配孔中,所述扭簧套设在连接轴的外侧。

5、优选的,所述推动组件包括阶梯管、套管、推板和一号弹簧,所述阶梯管固定连接在一号槽的内部,所述套管活动套接在阶梯管的外侧,所述推板固定连接在套管的端面,所述推板活动套接在一号槽中,所述一号弹簧的一端与推板固定连接,所述一号弹簧的另一端与一号槽的内表面固定连接,所述一号弹簧套设在套管的外侧。

6、优选的,所述连通管固定套接在盖板的内部,所述连通管的一端固定套接在阶梯管的内部,所述弹性储气囊的底面固定连接在二号槽的底部,所述盖板的顶面与注气组件固定连接,所述弹性储气囊的顶面开设有连通孔。

7、优选的,所述注气组件顶部框、连接管、卡环、启闭塞和二号弹簧,所述顶部框固定连接在盖板的顶面且与弹性储气囊固定连接,所述连接管固定套接在顶部框的内部,所述连接管的下端与弹性储气囊固定连接且与连通孔相连通,所述卡环固定套接在连接管中,所述启闭塞活动套接在连接管的内部,所述二号弹簧固定连接在启闭塞和卡环之间,所述启闭塞为“t字型”,所述启闭塞的较大端位于弹性储气囊的内部。

8、优选的,所述供气组件包括安装筒、底部管、扇叶和曲管,所述安装筒固定连接在连接杆的底面,所述扇叶转动连接在安装筒的内部,所述底部管固定连通在安装筒的底面,所述曲管的一端固定连通在安装筒的顶部,所述曲管的另一端活动套接在连接管中。

9、优选的,所述自动启闭组件包括限位环、活动塞、三号弹簧和顶部管,所述顶部管固定连接在盖板的顶部且与安装孔相连通,所述限位环固定套接在安装孔的内部,所述活动塞的下端活动套接在限位环中,所述三号弹簧套设在活动塞的外表面上,所述三号弹簧固定连接在限位环和活动塞之间,所述顶部管的内表面与底部管活动套接,所述盖板的内部开设有侧槽,所述侧槽位于安装孔的外侧且与安装孔相连通。

10、一种用于自动化铸造的自动上料压铸装置的压铸方法,包括以下上料压铸步骤:

11、第一步:使得外接的运送部件将砂型模框运送至注料机构的下方,使得外设气动推动下注料机构下行,注料机构下端移动至浇口中并推动翻转组件中的挡板偏转,将熔融金属引导输入至注料机构中,使得熔融金属输入至砂型模框中,进行注入填充后;

12、第二步:且随着注料机构下端的移动后,同步带动供气组件中的曲管的一端套入注气组件中,且供气组件下方的底部管套入至自动启闭组件中,使得启闭塞下移,启动扇叶,并向下抽吸气体,安装孔中的活动塞上移,砂型模框中注入熔融金属时,内部气体向上直接抽出至安装孔中,且抽出气体进一步通过曲管和注气组件注入至弹性储气囊中,弹性储气囊向上膨胀;

13、第三步:完成注入时,关闭供气组件并复位注料机构,翻转组件在内部扭簧弹性下翻转复位至水平,并密封浇口底部,同时过量的熔融金属在挡板翻转时挤压至水平挡板的顶部,同时随着挡板另一端沿着推动组件前方翻转下移复位,弹性储气囊中的气体在弹性复原下通过连通管挤压至推动组件中,且使得推动组件中推板沿着挡板顶面横移,并将顶部对于熔融金属沿着中间槽推动至预留槽中并落在预留槽中的砂砾中,随着冷却完成压铸成型。

14、本发明的有益效果如下:

15、1、本发明通过配合注料机构的下行,配合通过连接杆连接的供气组件,在注料机构推动浇口中的翻转组件打开下完成熔融金属的注入,且配合注入过程中供气组件抽吸气病输入至弹性储气囊中,实现气体填充存储在弹性储气囊中,且在注料机构完成注入复位后,配合挡板旋转复位将多余熔融金属隔离在挡板顶部,同时随着挡板的复位接触对推动组件的限位,使得注气组件密封后弹性储气囊将存储的气体挤压推动至推动组件中,利用推动组件中的推板将分割后的多余熔融金属推动至铺设有砂粒的预留槽中,从而避免浇口在固化后存在多余物料的凸起,直接将浇口中多余物料分离至预留槽中单独固化,减小成型产品表面废料体积,降低后续清理浇口处固化物料的去废难度,成型效果好。

16、2、本发明通过注料过程中的移动,分别实现浇口的打开,实际在运送砂型模框的过程中,维持内部模腔密封,有效避免环境灰尘和杂质落入模腔中,从而保证后续成品成型质量,且在进行注入上料时自动打开浇口进行注入,使用便捷,配合翻转组件的翻转隔离多余熔融金属,同时配合侧向推板的推动,将多余熔融金属隔离固化,避免堵塞浇口,提高最终分离出料的便捷性,避免卡阻,使用效果好。

17、3、本发明通过再次利用供气组件,在实现翻转组件的推动打开,以及注气组件的推动打开下,同时供气组件套入至安装孔中,配合安装孔中增设的自动启闭组件,在供气组件启动下直接抽吸安装孔中的气体,配合活动塞上下面压力差变化,连通砂型模框,从而在注入过程中同步抽吸砂型模框中的气体,减小大量气体残留下使得注入的熔融金属内部气体量增加,从而避免产品成型后存在空隙,提高成型质量的同时引导吸出气体用于存储,并为后续分离多余熔融金属做准备,实际成型质量提高,使用效果好。

- 还没有人留言评论。精彩留言会获得点赞!