一种降低钢水冶炼能耗的方法与流程

本发明涉及冶金领域,尤其涉及一种降低钢水冶炼能耗的方法。

背景技术:

1、电炉冶炼,是将废钢等变成初步满足要求的钢水,必须经过进一步的冶炼,才能获得符合要求的钢水。再一次进行钢水冶炼的设备中,包含了钢包,而钢包的保温性能,影响钢水冶炼的能耗。在此之前,钢包包壳温度一直在340℃左右,在后续工序中,钢水过热度大,冶炼温度正常在工艺线上60℃左右,导致钢水冶炼能耗增加。

2、因此,需要针对性开发降低钢水冶炼能耗的方法。

技术实现思路

1、发明目的:针对现有技术的不足与缺陷,本发明提供一种降低钢水冶炼能耗的方法,钢包保温、降低过热度、减少冶炼能耗;可以解决钢水冶炼能耗高的问题。

2、技术方案:本发明的一种降低钢水冶炼能耗的方法,其特征在于:包括下述步骤:

3、1)在钢包壁上用粘接剂贴上纳米保温板,在纳米保温板上贴一层陶瓷隔热板;

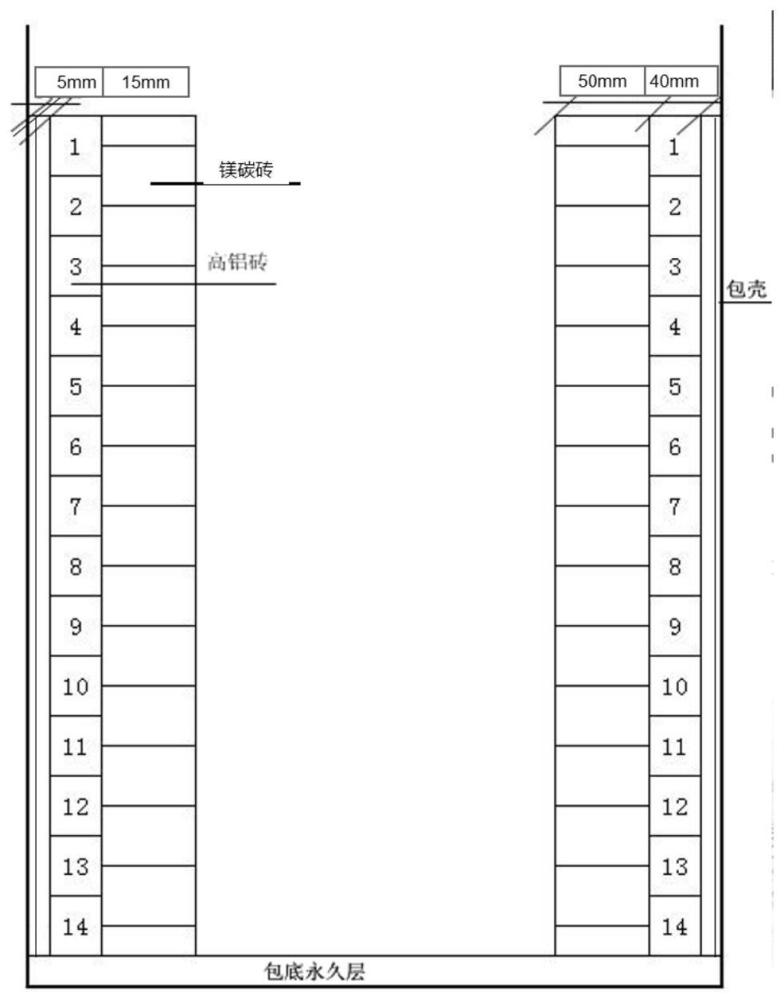

4、2)在陶瓷隔热板侧由下而上砌筑一层高铝砖,在高铝砖侧部错缝砌筑镁碳砖;

5、3)砌筑时,砖与砖之间横竖砖缝要错开砌筑,砌筑采用湿砌法,每块高铝砖、镁碳砖之间用镁质火泥勾缝;

6、4)钢包保温后,钢包包壳温度从340℃降低到260℃;

7、5)精炼时选用3档电压、2档电流;完成降低钢水冶炼能耗。

8、其中,所述的步骤1)中在钢包壁上用粘接剂先贴一层200*300*5mm纳米保温板,在纳米保温板上再刷粘接剂,贴一层200*300*15mm陶瓷隔热板。

9、其中,所述的步骤1)中使用小锤工具敲打纳米保温板、陶瓷隔热板,使其相互之间紧密结合。

10、其中,所述的步骤2)在隔热板外包底浇筑层上面紧贴陶瓷隔热板由下而上砌筑一层135*230*40mm的高铝砖。

11、其中,所述的步骤2)中采用竖砌方法,砌筑时每层东西南北四个点预先插入正反梯形的楔子,每个点2块,其中倒梯形楔子预留50mm高度,待每层砌筑完毕后,使用缓冲器铺垫,并用大锤击打将每层高铝砖挤紧并固定,以此类推逐层砌筑至包沿以下300mm处,共14层。

12、其中,所述的步骤3)中紧贴砌筑好的第一层135*230*40mm高铝砖外,继续错缝砌筑厚度50mm的镁碳砖。

13、其中,所述的步骤3)中砌筑时每层东西南北四个点预先插入正反梯形的楔子,每个点2块,其中倒梯形楔子预留40mm高度,待该层砌筑完毕后,使用缓冲器铺垫,并用大锤击打将该层镁碳砖挤紧并固定。

14、其中,所述的步骤3)中在沿着最下一层上面逐层砌筑,砌筑时同样每层东西南北四个点预先插入正反梯形的楔子,每个点2块,其中倒梯形楔子预留40mm高度,待每层砌筑完毕后,使用缓冲器垫好,并用大锤击打将每层镁碳砖挤紧并固定,以此类推逐层砌筑至包沿以下300mm处。

15、其中,所述的步骤4)中工艺线上温度降低10℃。

16、其中,所述的钢包壁处由外之内依次设有包壳、纳米保温板、陶瓷隔热板、高铝砖、镁碳砖;底部为包底永久层。

17、有益效果:与现有技术相比,本发明具有以下显著优点:本发明针对现有技术钢水温度过热度大、冶炼能耗高的缺点,提出一种钢包保温、降低过热度、减少冶炼能耗优化方案,可以解决钢水冶炼能耗高的问题。

技术特征:

1.一种降低钢水冶炼能耗的方法,其特征在于:包括下述步骤:

2.根据权利要求1所述的降低钢水冶炼能耗的方法,其特征在于:所述的步骤1)中在钢包壁上用粘接剂先贴一层200*300*5mm纳米保温板,在纳米保温板上再刷粘接剂,贴一层200*300*15mm陶瓷隔热板。

3.根据权利要求2所述的降低钢水冶炼能耗的方法,其特征在于:所述的步骤1)中使用小锤工具敲打纳米保温板、陶瓷隔热板,使其相互之间紧密结合。

4.根据权利要求1所述的降低钢水冶炼能耗的方法,其特征在于:所述的步骤2)在隔热板外包底浇筑层上面紧贴陶瓷隔热板由下而上砌筑一层135*230*40mm的高铝砖。

5.根据权利要求4所述的降低钢水冶炼能耗的方法,其特征在于:所述的步骤2)中采用竖砌方法,砌筑时每层东西南北四个点预先插入正反梯形的楔子,每个点2块,其中倒梯形楔子预留50mm高度,待每层砌筑完毕后,使用缓冲器铺垫,并用大锤击打将每层高铝砖挤紧并固定,以此类推逐层砌筑至包沿以下300mm处,共14层。

6.根据权利要求1所述的降低钢水冶炼能耗的方法,其特征在于:所述的步骤3)中紧贴砌筑好的第一层135*230*40mm高铝砖外,继续错缝砌筑厚度50mm的镁碳砖。

7.根据权利要求6所述的降低钢水冶炼能耗的方法,其特征在于:所述的步骤3)中砌筑时每层东西南北四个点预先插入正反梯形的楔子,每个点2块,其中倒梯形楔子预留40mm高度,待该层砌筑完毕后,使用缓冲器铺垫,并用大锤击打将该层镁碳砖挤紧并固定。

8.根据权利要求7所述的降低钢水冶炼能耗的方法,其特征在于:所述的步骤3)中在沿着最下一层上面逐层砌筑,砌筑时同样每层东西南北四个点预先插入正反梯形的楔子,每个点2块,其中倒梯形楔子预留40mm高度,待每层砌筑完毕后,使用缓冲器垫好,并用大锤击打将每层镁碳砖挤紧并固定,以此类推逐层砌筑至包沿以下300mm处。

9.根据权利要求1所述的降低钢水冶炼能耗的方法,其特征在于:所述的步骤4)中工艺线上温度降低10℃。

10.根据权利要求1所述的降低钢水冶炼能耗的方法,其特征在于:所述的钢包壁处由外之内依次设有包壳、纳米保温板、陶瓷隔热板、高铝砖、镁碳砖;底部为包底永久层。

技术总结

本发明公开了一种降低钢水冶炼能耗的方法,包括下述步骤:1)在钢包壁上用粘接剂贴上纳米保温板,在纳米保温板上贴一层陶瓷隔热板;2)在陶瓷隔热板侧由下而上砌筑一层高铝砖,在高铝砖侧部错缝砌筑镁碳砖;3)砌筑时,砖与砖之间横竖砖缝要错开砌筑,砌筑采用湿砌法,每块高铝砖、镁碳砖之间用镁质火泥勾缝;4)钢包保温后,钢包包壳温度从340℃降低到260℃;5)精炼时选用3档电压、2档电流;完成降低钢水冶炼能耗。本发明钢包保温、降低过热度、减少冶炼能耗;可以解决钢水冶炼能耗高的问题。

技术研发人员:于绍飙,杨利委,陆斌,刘贵华

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!