高炉放散煤气治理系统以及治理方法与流程

本发明涉及高炉煤气净化处理设备,尤其涉及一种高炉放散煤气治理系统以及治理方法。

背景技术:

1、高炉在冶炼生产过程中,炉顶料罐装料后,首先要进行均压使料罐内压力与炉内一致,才可向高炉送料,送料完成即要进行料罐的排压,至此便完成一个料罐送料周期,每天300次左右,排压的煤气称为均压放散煤气。而因设备更换或停炉检修,需要停止生产进行休风操作,每年休风3~4次,该过程是一项危险作业,存在着一定的安全隐患,故通常都是先将高炉内的煤气排出,这部分煤气称为休风放散煤气。

2、无论是炉顶料罐内的均压放散煤气还是停炉检修时的休风放散煤气,都含有大量烟尘、co和co2,若直接排入大气,则会对周边环境造成一定程度的污染,同时也浪费了能源。目前钢铁企业对于高炉放散煤气治理的重点主要是均压放散煤气,而环保要求日益严峻,越来越多的钢铁企业也开始关注对休风放散煤气的治理。

3、均压放散煤气回收技术已相对成熟,多采用干法除尘工艺,配置独立的均压煤气回收系统。而对于休风煤气的回收,由于回收煤气量大,通常考虑利用高炉已有重力除尘器和布袋除尘器对放散煤气进行除尘处理,并以风机或引射器提供动力对煤气进行回收,净化后的煤气经缓冲装置缓冲后回收至净煤气管网。但此种工艺阻损较大,影响着回收速率。特别是休风煤气回收末期,为使得高炉内维持正压,剩余部分煤气自然放散不予回收:若气体经高炉重力除尘器和布袋除尘器后排放,那么放散时间又将大大延长;若气体直接从炉顶煤气放散阀排入大气,将对环境造成污染,此时需针对这部分烟气在炉顶放散阀处再次设置除尘装置,系统复杂。

4、且现有技术中均压放散煤气回收和休风放散煤气回收两套系统多为独立设置,投资成本和占地面积都相对较大。另外,因高炉原燃料等原因,使得煤气中携带有酸性介质(硫酸根离子和氯离子),易与水汽结合腐蚀管网或设备,干法除尘无法解决,需考虑湿法工艺消除。

技术实现思路

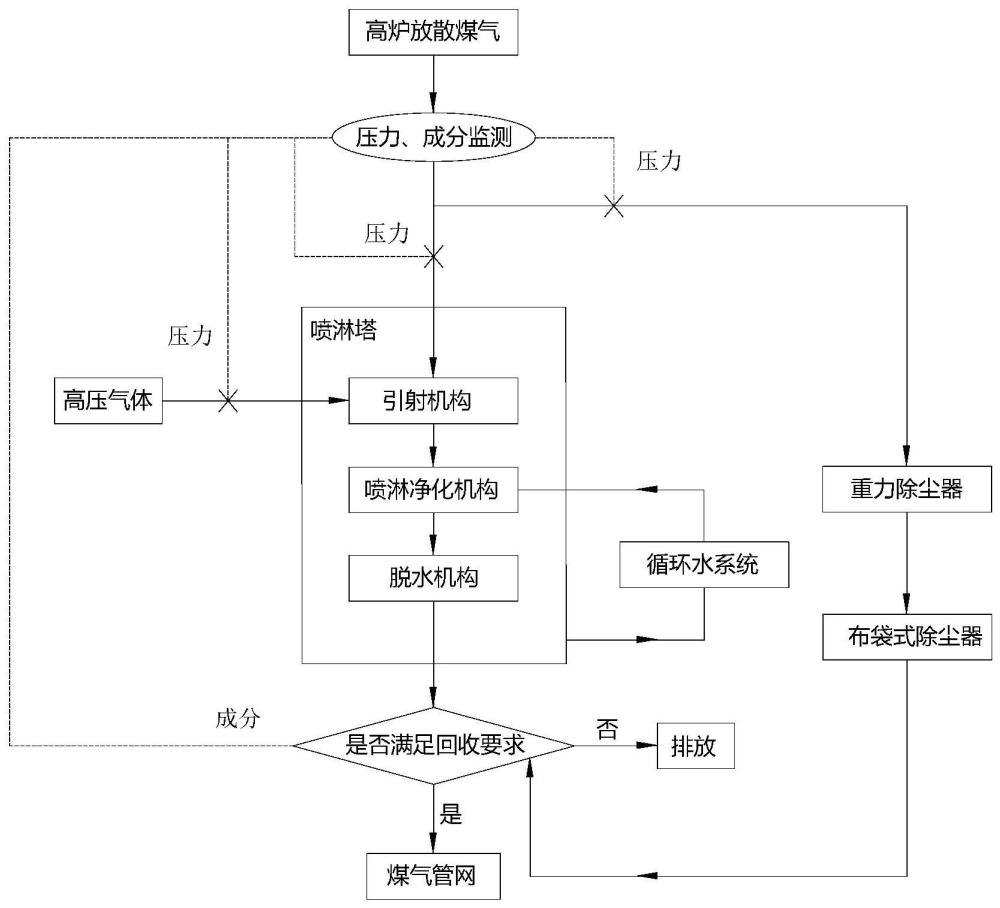

1、本发明的目的是提供一种高炉放散煤气治理系统以及治理方法,对均压煤气和/或休风煤气进行净化与回收,提高高炉煤气回收率,减少煤气和粉尘的对空排放。

2、一方面,本发明提供一种高炉放散煤气治理系统,其包括:

3、高炉,具有用于排出休风煤气的休风煤气出口和用于排出均压煤气的均压煤气出口;

4、干法除尘装置,与所述高炉上的休风煤气出口相连;

5、喷淋净化回收装置,可切换地与所述高炉上的休风煤气出口和所述均压煤气出口相连通。

6、在本发明的一个较佳的实施方式中,所述高炉内还设有用于监测所述休风煤气的压力和所述均压煤气的压力的压力计。

7、在本发明的一个较佳的实施方式中,所述高炉内设有用于监测所述休风煤气的成分和所述均压煤气的成分的分析仪。

8、在本发明的一个较佳的实施方式中,所述干法除尘装置通过第一回收管路与煤气管网相连,所述喷淋净化回收装置通过第二回收管路与所述煤气管网相连。

9、在本发明的一个较佳的实施方式中,所述干法除尘装置上连接有第一放散管路,所述喷淋净化回收装置上连接有第二放散管路。

10、另一方面,本发明还提供一种采用如上所述的高炉放散煤气治理系统实施的高炉放散煤气治理方法,其包括:

11、对高炉放散煤气中的休风煤气进行压力监测;

12、在休风放散初期,通过干法除尘装置对休风煤气进行处理并将处理后的所述休风煤气进行放散或者回收;

13、当监测到所述休风煤气的压力下降到第一阈值时,切换为喷淋净化回收装置对所述休风煤气进行处理并将处理后的所述休风煤气放散或者回收;

14、当监测到所述休风煤气的压力下降到第二阈值时,将经过所述喷淋净化回收装置的所述休风煤气放散。

15、在本发明的一个较佳的实施方式中,所述方法还包括:

16、对高炉放散煤气中的均压煤气进行压力监测;

17、通过所述喷淋净化回收装置对所述均压煤气进行处理并将处理后的所述均压煤气放散或者回收。

18、在本发明的一个较佳的实施方式中,所述喷淋净化回收装置的入口处设有引射机构,当监测到所述休风煤气的压力下降到所述第一阈值时,向所述引射机构内通入高压气体,当监测到所述休风煤气的压力下降的所述第二阈值时,停止向所述引射机构内通入所述高压气体。

19、在本发明的一个较佳的实施方式中,当监测到所述均压煤气的压力下降到第三阈值时,向所述引射机构内通入高压气体。

20、在本发明的一个较佳的实施方式中,所述方法还包括:

21、对所述休风煤气进行压力监测的同时对所述休风煤气进行成分监测;

22、当监测到所述休风煤气的成分符合回收条件时,将经过所述干法除尘装置或者所述喷淋净化回收装置的所述休风煤气通入煤气管网进行回收;

23、当监测的所述休风煤气的成分不符合回收条件时,将经过所述干法除尘装置或者所述喷淋净化回收装置的所述休风煤气放散。

24、在本发明的一个较佳的实施方式中,所述方法还包括:

25、对所述均压煤气进行压力监测的同时对所述均压煤气进行成分监测;

26、当监测到所述均压煤气的成分符合回收条件时,将经过所述喷淋净化回收装置的所述均压煤气通入煤气管网进行回收;

27、当监测的所述均压煤气的成分不符合回收条件时,将经过所述喷淋净化回收装置的所述均压煤气放散。

28、在本发明的一个较佳的实施方式中,所述喷淋净化回收装置具有喷淋净化机构和脱水机构,进入所述喷淋净化回收装置内的所述休风煤气或者所述均压煤气依次经过所述喷淋净化机构和所述脱水机构进行净化和脱水。

29、在本发明的一个较佳的实施方式中,所述第一阈值为30kpa~40kpa。

30、在本发明的一个较佳的实施方式中,所述第二阈值为3kpa~5kpa。

31、在本发明的一个较佳的实施方式中,所述第三阈值为40kpa~50kpa。

32、与现有技术相比,本发明所述的技术方案具有以下特点和优点:

33、1、本发明所述的高炉放散煤气治理系统,可同时实现对高炉休风煤气和均压煤气的净化回收。避免了烟尘及煤气向大气的排放,减少了对环境的污染,同时带来极为可观的经济效益。

34、2、本发明所述的高炉放散煤气治理方法,采用干法除尘和湿法除尘相组合、自然回收和强制回收相结合,既有效利用了现有设施,同时又降低了阻损,回收效率将大大提高。

35、3、本发明所述的高炉放散煤气治理系统,可采用多种高压引射介质,不同厂区可因地制宜地选择蒸汽、氮气或一次均压煤气,适用性更强。

36、4、本发明采用的喷淋水可循环使用,节约了资源,避免了水资源的浪费;喷淋水可加入碱性试剂去除煤气中的酸性介质,减少对煤气管网或煤气用户点设备的腐蚀,以及so2的排放。

技术特征:

1.一种高炉放散煤气治理系统,其特征在于,包括:

2.根据权利要求1所述的高炉放散煤气治理系统,其特征在于,所述高炉内还设有用于监测所述休风煤气的压力和所述均压煤气的压力的压力计。

3.根据权利要求1或2所述的高炉放散煤气治理系统,其特征在于,所述高炉内设有用于监测所述休风煤气的成分和所述均压煤气的成分的分析仪。

4.根据权利要求1所述的高炉放散煤气治理系统,其特征在于,所述干法除尘装置通过第一回收管路与煤气管网相连,所述喷淋净化回收装置通过第二回收管路与所述煤气管网相连。

5.根据权利要求1或4所述的高炉放散煤气治理系统,其特征在于,所述干法除尘装置上连接有第一放散管路,所述喷淋净化回收装置上连接有第二放散管路。

6.一种采用权利要求1-5中任一项所述的高炉放散煤气治理系统实施的高炉放散煤气治理方法,其特征在于,包括:

7.根据权利要求6所述的高炉放散煤气治理方法,其特征在于,所述方法还包括:

8.根据权利要求7所述的高炉放散煤气治理方法,其特征在于,所述喷淋净化回收装置的入口处设有引射机构,当监测到所述休风煤气的压力下降到所述第一阈值时,向所述引射机构内通入高压气体,当监测到所述休风煤气的压力下降的所述第二阈值时,停止向所述引射机构内通入所述高压气体。

9.根据权利要求8所述的高炉放散煤气治理方法,其特征在于,当监测到所述均压煤气的压力下降到第三阈值时,向所述引射机构内通入高压气体。

10.根据权利要求6至9中任一项所述的高炉放散煤气治理方法,其特征在于,所述方法还包括:

11.根据权利要求7所述的高炉放散煤气治理方法,其特征在于,所述方法还包括:

12.根据权利要求6或7所述的高炉放散煤气治理方法,其特征在于,所述喷淋净化回收装置具有喷淋净化机构和脱水机构,进入所述喷淋净化回收装置内的所述休风煤气或者所述均压煤气依次经过所述喷淋净化机构和所述脱水机构进行净化和脱水。

13.根据权利要求6所述的高炉放散煤气治理方法,其特征在于,所述第一阈值为30kpa~40kpa。

14.根据权利要求6所述的高炉放散煤气治理方法,其特征在于,所述第二阈值为3kpa~5kpa。

15.根据权利要求9所述的高炉放散煤气治理方法,其特征在于,所述第三阈值为40kpa~50kpa。

技术总结

本发明提出一种高炉放散煤气治理系统以及治理方法,所述治理系统包括:高炉,具有用于排出休风煤气的休风煤气出口和用于排出均压煤气的均压煤气出口;干法除尘装置,与高炉上的休风煤气出口相连;喷淋净化回收装置,可切换地与高炉上的休风煤气出口和均压煤气出口相连通。本发明所述的高炉放散煤气治理系统以及治理方法能够对均压煤气和/或休风煤气进行净化与回收,提高高炉煤气回收率,减少煤气和粉尘的对空排放。

技术研发人员:付忠旺,李永军,祁四清,王得刚,冯燕波,郭豪

受保护的技术使用者:中冶京诚工程技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!